Nachhaltiges Prozessdesign

Integration von Ökobilanz und Toxizitätsbewertung in Prozesssimulation optimiert chemische Prozesse

Steigende Weltbevölkerung, begrenzte Ressourcen, Klimawandel – Verfahrensentwickler müssen zeigen, wie ihre Prozess- und Produktentwicklungen zu nachhaltigen Lösungen globaler Probleme führen. Die richtige Balance zwischen gesellschaftlichen, ökologischen und wirtschaftlichen Zielen einer Firma zu finden ist kontextabhängig und daher eine ständige Herausforderung. Daher stellt sich die Frage: Wie lassen sich Entscheidungen für ein nachhaltiges Prozessdesign vorbereiten und treffen?

Ein Ausgangspunkt der Entwicklung neuer Produkte und Prozesse ist eine realistische Schätzung des Potenzials zur Verbesserung der Nachhaltigkeit. Da es viele Freiheitsgrade bezüglich der Wahl der Prozesskonzepte, Einsatzstoffe und Betriebsbedingungen gibt, ist das Optimierungspotenzial in Bezug auf Nachhaltigkeit in der frühen Phase der Produkt- und Prozessentwicklung sehr hoch.

Die Bewertung und Optimierung eines chemischen Prozesses wird üblicherweise durch Prozesssimulationen unterstützt. Heutzutage enthalten viele Prozesssimulatoren die Möglichkeit einer integrierten Kostenschätzung und erlauben eine Gesamtkostenminimierung. Häufig führt die Kostenminimierung auch zu Verbesserungen in anderen Nachhaltigkeitsaspekten: Bspw. verringern höhere Ausbeuten in den gewollten Reaktionen die Kosten, da weniger Einsatzstoff benötigt wird. Ferner ist dann auch der Aufwand zum Abtrennen nicht umgesetzter Einsatzstoffe geringer, und es entstehen weniger Abfallströme. Die Umweltbelastung und die Kosten nehmen typischerweise bis zu einer gewissen Grenze simultan ab. Jedoch sind auch jenseits dieser Grenze signifikante Verbesserungen in der Nachhaltigkeit eines Prozessdesigns bei nur unwesentlich höheren Kosten möglich. Dieses Potential bleibt bei einer rein kostenbasierten Optimierung unentdeckt. Die Einbeziehung aller Nachhaltigkeitsaspekte in die Prozesssimulation ist daher lohnend und eröffnet dem Prozessdesigner einen erweiterten Entscheidungsraum. Aus diesem Grund wurde neben der Kostenschätzung, eine Ökobilanz und eine Toxizitätsbewertung in BASFs eigenes Simulationswerkzeug Chemasim integriert.

Mehr-kriterielle Optimierung

Mehr-kriterielle Optimierung bedeutet, mehrere Ziele durch Änderungen einiger Parameter gleichzeitig minimieren oder maximieren zu wollen. In der mehr-kriteriellen Optimierung ist das Konzept der Pareto-optimalen Lösungen sehr wichtig. Diese Lösungen sind beste Kompromisse, d.h. es ist keine Verbesserung in einem Ziel möglich, ohne dass mindestens ein anderes Ziel schlechter wird. Oder umgekehrt, wenn es möglich ist, in einem Ziel besser zu werden ohne in einem anderen schlechter zu werden, dann war der Startpunkt nicht optimal, da man einen besseren finden konnte. In Abbildung 1 ist dies für das Beispiel zweier konkurrierender Ziele gezeigt: Kosten und Treibhauspotenzial. Wenn sie nicht miteinander konkurrierten, gäbe es nur eine optimale Lösung. Die Linie repräsentiert die Pareto-Front - den Satz Pareto-optimaler Lösungen, die die besten Kompromisse widerspiegeln. Die Pareto-Front unterteilt den gesamten Entscheidungsraum in zwei Bereiche: einen, der nicht machbar ist und einen, der nicht-optimale Lösungen enthält. Nicht-optimale Lösungen sind nicht interessant, vielmehr kann sich der Prozessdesigner allein auf die Pareto-optimalen Lösungen konzentrieren. Damit bleibt die Frage, wie Pareto-optimale Lösungen identifiziert werden können.

Es gibt mehrere Arten, wie mehr-kriterielle Optimierungsprobleme in der Praxis adressiert werden. Erfahrene Entwickler nutzen oft ihr Wissen, um z.B. die Energieeffizienz zu verbessern und verfolgen einen intuitiven Ansatz, um die Parameter zu ändern. Aber das ist mehr oder weniger ein Ansatz nach dem Versuch-und-Irrtum-Prinzip. Dieser Vorgang wird abgebrochen entweder aufgrund von Zufriedenheit mit der erreichten Lösung oder weil keine Zeit mehr für weitere Verbesserungen zur Verfügung steht, aber eine Sicherheit, dass die erreichte Lösung optimal ist, gibt es nicht. Ein gebräuchlicher, mehr systematischer Ansatz, um mehr-kriterielle Optimierungsprobleme zu lösen ist, das Problem durch Gewichtung in ein ein-kriterielles Optimierungsproblem zu überführen. In diesem Fall wird die gewichtete Summe aller Ziele optimiert. Jedoch werden diese Gewichtungsfaktoren oft willkürlich gewählt, die sich ergebende Lösung ist schwer zu rechtfertigen. Mit den Gewichten legt man die Steigung der Tangente an die Pareto Front fest, wie in der Abbildung 1 gezeigt ist. Der Berührungspunkt ist die Pareto-optimale Lösung, die man durch den Ansatz der gewichteten Summe erhält. Die Lösung kann sehr sensitiv auf die gewählten Gewichte sein. Nur eine Lösung und keine Information über die Umgebung der Lösung werden erhalten. Wenn man z.B. die Kosten stark gewichtet, erhält man Lösungen am rechten Rand der Pareto Front in Abbildung 1 und man sieht nicht, dass es möglich ist, das Treibhauspotenzial deutlich zu reduzieren bei nur geringfügig höheren Kosten. Aus diesem Grund ist es wünschenswert, die ganze Pareto Front zu kennen, bevor eine Entscheidung für ein spezielles Prozessdesign getroffen wird.

Entscheidungsunterstützung

In unserem Ansatz bestimmt eine neuentwickelte adaptive Methode solange Pareto-optimale Punkte, bis eine a-priori einstellbare Güte in der Abdeckung der Pareto-Front erreicht ist. Ein neuartiges Entscheidungsunterstützungssystem interpoliert zwischen diesen Punkten und befähigt den Prozessdesigner interaktiv entlang der Pareto Front zu navigieren und Zielkonflikte zu untersuchen. Beispielsweise macht es Sinn, in einem Ziel etwas nachzugeben, um in einem anderen viel zu gewinnen. Ein innovatives Schieberkonzept in diesem Entscheidungsunterstützungssystem bietet eine visuelle Unterstützung für den Designer wie in Abbildung 2 gezeigt wird. Durch Anklicken und Ziehen der blauen Schieber hin zu höheren Kosten wird der Einfluss auf das Treibhauspotenzial in Echtzeit visualisiert (Abb. 2B). Der Designer kann Begrenzungen für ein einzelnes Ziel einführen (in Abb. 2C für die Kosten) und sieht sofort den Einfluss auf den erreichbaren Bereich der anderen Ziele (in der Abb. 2C des Ziels THP). Insbesondere in Fällen mit mehr als zwei Zielen, wo keine anschaulichen 2D Diagramme wie in Abb. 1 verfügbar sind, kann das Schieberkonzept Zielkonflikte interaktiv veranschaulichen. Das Entscheidungsunterstützungssystem enthält auch Schieber für die Parameter der Pareto-optimalen Lösungen. Eine interaktive Navigation auf den Parametern ist nicht möglich, aber auch hier ist eine Beschränkung des verfügbaren Parameterbereichs ähnlich wie in Abb. 2 gezeigt möglich, um den Einfluss auf den erreichbaren Bereich der Ziele zu explorieren.

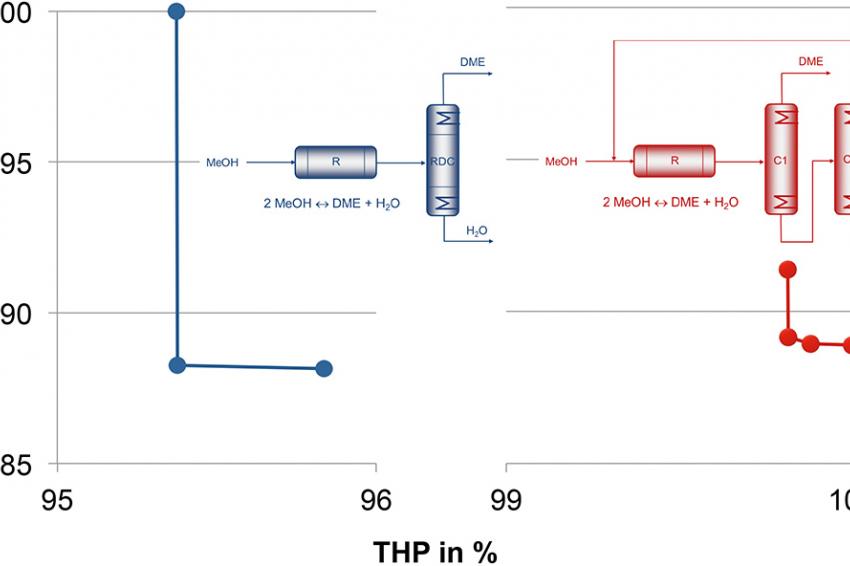

Ein fairer Vergleich zwischen verschiedenen Prozesskonzepten sollte immer anhand der Pareto-optimalen Lösungen erfolgen. Ein Vergleich zweier unterschiedlicher Prozesse zur Herstellung von Dimethylether (DME) durch Dehydratisierung von Methanol (MeOH) ist in Abb. 3 gezeigt. Eine Dehydratisierung in der Gasphase ist der Hauptreaktionsschritt in beiden Prozessvarianten. Wärmetauscher zum Aufheizen des Reaktoreingangsstroms und zum Abkühlen des Austrags sind in den vereinfachten Prozessschemas nicht dargestellt. Kinetiken für einen g-Aluminiumkatalysator wurden verwendet. Da nur Teilumsatz aufgrund von Gleichgewichtslimitierungen möglich ist, ist entweder eine Abtrennung und Rückführung von Methanol (Prozesskonzept 1) oder eine zweite Reaktionsstufe (Prozesskonzept 2) notwendig. Das erste Konzept enthält zwei Destillationskolonnen: eine für die Abtrennung von Dimethylether als Kopfprodukt und eine zur Auftrennung der verbleibenden Wasser/Methanol-Mischung. Im zweiten Konzept wird eine Reaktivdestillation betrachtet um hohen Umsatz von Methanol zu erreichen und gleichzeitig Wasser und Dimethylether abzutrennen. In der Reaktivdestillationskolonne (RDC) findet die Reaktion in der flüssigen Phase statt und ist durch einen Sulfonsäure-Ionenaustauscherharz katalysiert. Für die Optimierung wurden je 4 Parameter pro Kolonne und die Katalysatorvolumina gewählt. Beim Vergleich der Pareto Fronten beider Konzepte erkennt man, dass die Kosten vergleichbar sind, aber in Bezug auf das Treibhauspotenzial das Reaktivdestillationskonzept attraktiver ist. Dieses Ergebnis kann man nur durch den gesamtheitlichen Ansatz der Einbeziehung der Nachhaltigkeitsaspekte in die Prozess-Simulation und die Verwendung der mehr-kriteriellen Optimierung erhalten.

Zusammenfassung

Die mehr-kriterielle Optimierung mit einem geeigneten Entscheidungsunterstützungssystem erleichtert die Aufgabe, die richtige Balance zwischen den verschiedenen Nachhaltigkeitszielen im Prozessdesign zu identifizieren. Eine Gewichtung von Zielen wird vermieden und Zielkonflikte zwischen den verschiedenen Aspekten der Nachhaltigkeit können mit Hilfe des vorgestellten Schieberkonzepts in Echtzeit untersucht werden.

Die gesamtheitliche Vorschau auf die Pareto-optimalen Lösungen ermöglicht uns als Prozessdesigner bei der Entwicklung nachhaltiger Prozesse und Produkte zu vernünftigen und gut nachvollziehbaren Entscheidungen zu gelangen.