Nasskatalyse hilft Anlage sparen

Prozesskonzept einer emissionsfreien Schwefelsäureanlage

CITplus - Mit einer Nasskatalyseanlage kann bei der Schwefelsäureproduktion eine komplette nachgeschaltete chemische Produktionsanlage eingespart werden. Allerdings emittiert dieses von allen modernen Verfahren zur Schwefelsäureherstellung das meiste Schwefeldioxid. Die ThyssenKrupp Uhde GmbH hat nun eine emissionsfreie Schwefelsäureanlage auf Basis eines Nasskatalyse-Prozesses entwickelt, der mit einem Claus-Abgasbehandlungsprozess verbunden wird.

Schwefelsäure ist mit einer Jahresproduktionsmenge von 200 Mio. t eine der wichtigsten anorganischen Basischemikalien weltweit. Der Hauptteil davon wird zur Düngemittelproduktion verwendet, aber ihre Einsatzmöglichkeiten sind deutlich vielfältiger. So ist nahezu jedes moderne Produkt irgendwann in seinem Produktionsprozess mit Schwefelsäure in Berührung gekommen.

Bei der Produktion von Schwefelsäure fallen umweltschädliche Schwefeldioxidemissionen an. Auch wenn diese in modernen Schwefelsäureanlagen durch verschiedene Maßnahmen deutlich reduziert werden konnten, ergeben sich allein aus der Menge an produzierter Schwefelsäure erhebliche Umweltbelastungen. Am meisten Schwefeldioxid emittieren dabei Nasskatalyseanlagen, in denen ein schwefelwasserstoffhaltiger Sauergasstrom als Schwefellieferant verwendet wird. Sie bieten allerdings einen entscheidenden Vorteil: Mit einer Nasskatalyseanlage kann eine komplette chemische Produktionsanlage eingespart werden, inklusive der in der zusätzlichen Anlage auftretenden Emissionen. Denn wenn der Schwefelwasserstoff nicht direkt zu Schwefelsäure verarbeitet wird, dann wird er in der Regel in Clausanlagen zu Schwefel umgesetzt. Doch aus 80 % bis 90 % des weltweit produzierten Schwefels wird wiederum Schwefelsäure erzeugt.

Nasskatalyseprozesse

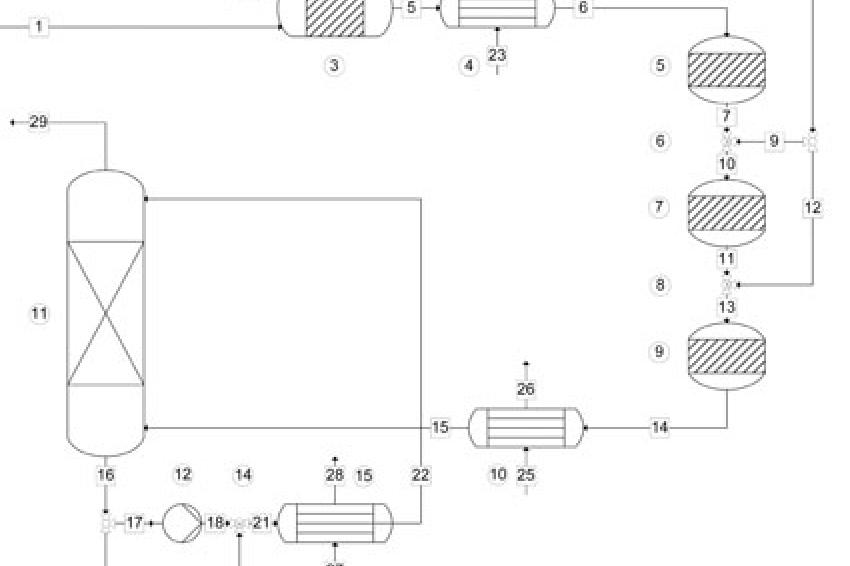

Abbildung 2 zeigt das Schema eines Nasskatalyse-Prozesses mit Luftquench zur Erzeugung von 78 iger Säure (78 Massenprozent). Der Begriff 'Nasskatalyse' bezieht sich darauf, dass Schwefelwasserstoff als Schwefellieferant verwendet wird. Bei der Oxidation von Schwefelwasserstoff in der Brennkammer (Apparat 3, Reaktionsgleichung (1)) entstehen Schwefeldioxid und Wasser in gleicher Molmenge, wodurch das Prozessgas nass wird, was wiederum die Produktsäure verdünnt.

2 H2S + 3 O2 → 2 SO2 + 2 H2O (1)

Um dennoch hohe Säurekonzentrationen bis hin zu Oleum zu erhalten, ist eine Zwischenabsorption notwendig, was in sogenannten Doppelkontakt-Verfahren geschieht. Das Gas aus der Brennkammer wird in einem Hochdruckdampferzeuger (Apparat 4) auf 400 °C bis 500 °C abgekühlt. Die Reaktion zu Schwefeltrioxid (Reaktionsgleichung (2)) findet im Kontaktreaktor an Festbettschüttungen (Apparate 5, 7 und 9) aus Vanadium-Pentoxid-Katalysatoren statt.

2 SO2 + O2 ↔ 2 SO3 (2)

Durch die starke Exothermie der Reaktion erhöht sich die Gastemperatur entlang des Festbetts, bis der Gleichgewichtszustand erreicht ist. Um nun den SO2-Anteil im Gas weiter zu reduzieren, ist eine Kühlung des Gasstroms notwendig. Dabei kann direkt (Luftquench) oder indirekt (Wärmeübertrager) gekühlt werden. Während ersteres die Variante mit den geringeren Investitionskosten darstellt, bietet zweiteres die Möglichkeit zusätzlicher Dampferzeugung und führt insgesamt zu einem niedrigeren Downstream-Massenstrom. Die Zufuhr kalter Luft erhöht den Sauerstoffanteil im Prozessgas. Das schwefeltrioxidreiche Gas wird in einem Hochdruck-Dampferzeuger (Apparat 10) auf 240 °C abgekühlt, bevor es in den Schwefelsäureabsorber (Apparat 11) gelangt. In dem Absorber wird Schwefelsäure zirkuliert, wobei sich deren Konzentration durch das zugeführte SO3 erhöht (Reaktionsgleichung (3)).

SO3 + H2O ↔ H2SO4 (3)

Die Temperatur der zirkulierten Säure erhöht sich einerseits durch die Reaktionswärme und andererseits durch die thermische Energie des Prozessgases, das auf eine akzeptable Austrittstemperatur von z. B. 40 °C gekühlt wird (Strom 29). Die Produktsäure (Strom 30) wird ausgekoppelt, während die zirkulierte Säure mit Wasser verdünnt und in einem Säurekühler (Apparat 15) auf ihre Eintrittskonzentration und -temperatur gebracht wird.

Mit herkömmlichen Nasskatalyse-Prozessen werden lediglich SO2-Umsätze von bis zu 98 % erreicht, was eine relativ hohe Belastung der Umwelt bedeutet. Einen Lösungsansatz für diese Problematik bietet die emissionsfreie Schwefelsäureanlage. Sie verbindet einen Nasskatalyse-Prozess mit einem Claus-Tailgas-Prozess. Der geringe Schwefelumsatz stellt dann kein Problem mehr dar, da das verbleibende SO2 zu H2S hydriert (Reaktionsgleichung (4)) und erneut der Sauergaswäsche zugeführt wird aus der der ursprüngliche Sauergasstrom stammt. Nach diesem Prozessschema entsteht aus der Schwefelsäureproduktion keinerlei Abgas!

SO2 + 3 H2 ↔ H2S + 2 H2O (4)

Emissionsfreie Schwefelsäureanlage

Das Prozessfließbild einer Emissionsfreien Schwefelsäureanlage ist in Abbildung 3 dargestellt. Es ähnelt im vorderen Teil dem Nasskatalyseprozess aus Abbildung 3. Allerdings wird statt Luft das kalte Abgas zum Quenchen zwischen den Katalysatorbetten eingesetzt, weshalb der Prozess als Kaltgas-Recycle-Prozess bezeichnet wird. Dadurch kann der Sauerstoffgehalt im Prozessgasstrom reduziert werden. Dieses wird hinter dem Schwefelsäureabsorber (Apparat 12) mit einem wasserstoffreichen Gasstrom, z. B. Koksofengas oder Synthesegas, gemischt, aufgewärmt und einem Hydrierreaktor (Apparat 24) zugeführt. In diesem wird das verbleibende Schwefeldioxid zu Schwefelwasserstoff hydriert. Das schwefeldioxid- und sauerstofffreie Abgas (Strom 37) wird in einem Rekuperator (Apparat 23) abgekühlt und kann nun zur Sauergaswäsche zurückgeführt werden.

Sauerstoff oxidiert den sulfidierten Hydrierkatalysator mit einer stark exothermen Reaktion, wobei die damit verbundene Wärmeentwicklung zu einer Schädigung des hochporösen Trägermaterials bis hin zu einer irreversiblen Deaktivierung führen kann. Daher muss der Nasskatalyse-Prozess so betrieben werden, dass die Sauerstoffmenge am Austritt des Kontaktreaktors bestimmte Grenzen nicht überschreitet. Dass dabei größere Mengen an Schwefeldioxid zurückbleiben, stellt kein Problem dar, da diese hydriert und zurückgeführt werden. Die Oxidation zu Schwefeltrioxid ist jedoch stark von der Sauerstoffkonzentration abhängig, was auf Grund der daraus resultierenden geringen Reaktionsgeschwindigkeiten zu großen Reaktorvolumina und Katalysatormengen führt.

Neben dem Kaltgas-Recycle-Prozess wurden weitere Prozessvarianten emissionsfreier Schwefelsäureanlagen entwickelt, um den verschiedensten Anforderungen zu genügen. So stehen beispielsweise zwei Prozessvarianten für die Nachrüstung von bestehenden Schwefelsäureanlagen zur Verfügung.

Einsatzmöglichkeiten

Das Prozesskonzept der emissionsfreien Schwefelsäureanlage kann grundsätzlich auf alle Arten von Schwefelsäureanlagen angewandt werden. Allerdings ist der Einsatz als Nasskatalyseanlage besonders vorteilhaft, denn bei Anlagen die nicht auf dem Prinzip der Nasskatalyse beruhen können bereits hohe Umsätze und geringe Emissionen erreicht werden. Daher sind, basierend auf der aktuellen Gesetzeslage, keine weiteren Modifikationen notwendig. Zudem ist Nasskatalyseanlagen in der Regel eine Sauergaswäsche vorgeschaltet, die im Konzept der emissionsfreien Schwefelsäureanlage mitgenutzt wird. Sollte keine Sauergaswäsche vorhanden sein, so müsste zusätzlich eine errichtet werden. Eine weitere Bedingung ist die Verfügbarkeit von Wasserstoff oder einem wasserstoffreichen Prozessgasstrom für die Hydrierung. Das Konzept ist also besonders für Verbundsstandorte geeignet, in denen die Betriebsmittel vorhanden sind und gleichzeitig Schwefelsäure abgenommen werden kann. So sind in Nebengewinnungsanlagen von Kokereien, in denen die Kohlenwertstoffe Teer, Benzol, Ammoniak und Schwefel bzw. Schwefelwasserstoff aus dem Koksofengas gewonnen werden, alle Vorrausetzungen für die Einbindung einer emissionsfreien Schwefelsäureanlage erfüllt. Da neben der Schwefelsäure auch Ammoniak anfällt bietet sich hier die Produktion von Ammoniumsulfat (Reaktionsgleichung (5)) an, dass im Gegensatz zu Schwefelsäure kostengünstig auch über längere Strecken transportiert werden kann.

H2SO4 + 2 NH3 ↔ (NH4)2SO4 (5)

Konzept der Prozessentwicklung

Um die Entwicklungszeit bis zur Marktreife des Prozesses kurz zu halten wurde darauf verzichtet neue Katalysatoren zu entwickeln. Stattdessen wurde auf kommerziell verfügbare Katalysatoren zurückgegriffen. Für diese finden sich in der Literatur bereits zahlreiche Untersuchungen, so dass die Prozessentwicklungsschritte der intrinsischen kinetischen Untersuchungen übersprungen werden konnten.

Die Untersuchungen unter den veränderten Prozessbedingen wurden direkt am tatsächlichen Katalysatorpartikel durchgeführt, was das Up-Scaling auf einen industriellen Reaktor erheblich vereinfacht. Die Dimensionierung des Technikumsreaktors erfolgte basieren auf den Katalysatorpartikeln und Berechnungen mit Literaturdaten, siehe Abbildung 4.

Im Technikum können lediglich technische Gase eingesetzt werden. Industrielle Abgase und Prozessgase enthalten aber zahlreiche Verunreinigungen und Spurenelemente die den Prozess beeinflussen können. Daher ist es unerlässlich den Prozess unter industriellen Bedingungen zu testen. Der Aufbau einer Pilotanlage nimmt jedoch in der Regel viel Zeit und Ressourcen in Anspruch. Stattdessen wurde basierend auf den Erkenntnissen aus den Technikumsversuchen in Zusammenarbeit mit dem Fachgebiet für Dynamik und Betrieb technischer Anlagen der TU Berlin eine mobile Testanlage entwickelt, die zu einem beliebigen Einsatzort transportiert werden kann. Abbildung 5 zeigt die mobile Testanlage im Einsatz auf der Kokerei Prosper (ArcelorMittal Bottrop), wo zurzeit eine Prozessvariante zur Nachrüstung bestehender Anlagen validiert wird.

Dieser Artikel beruht auf einem Vortrag bei der ECCE/ECAB-Tagung 2011 in Berlin. Auszüge davon sowie die Abbildungen 2-4 stammen aus der im Shaker Verlag erschienenen Dissertation mit dem Titel "Entwicklung und Analyse katalytischer Abgasbehandlungsprozesse am Beispiel einer emissionsfreien Schwefelsäureanlage".

Kontakt

ThyssenKrupp Uhde GmbH

Friedrich-Uhde-Str. 15

44141 Dortmund

Deutschland