Vorausschauend agieren statt reagieren

Ungeplante Ausfälle von Anlagen kosten die Chemiebranche jedes Jahr Tausende von Euro.

Unter dem Schlagwort „Predictive Maintenance“ etablieren sich Zustandsanalyse und vorausschauende Wartung als gängige Mittel, um Ausfälle von Anlagen zu reduzieren. „Die Daten aus diesen Analysen bieten bisher ungenutzte Möglichkeiten“, erklärt Moritz von Plate, CEO des industriellen Dienstleisters Cassantec aus Berlin. Sein Unternehmen entwickelte eine Software, die es ermöglicht, den zukünftigen Eintrittszeitpunkt kritischer Zustände einer Maschine vorherzusagen, noch bevor Anomalien oder gar Schäden aufgetaucht sind. Entsprechend können Unternehmen Wartungen an die Bedürfnisse der Maschine anpassen und somit Kosten einsparen.

Status quo der Instandhaltung

Big Data, Industrie 4.0 oder Internet of Things sind Begriffe, die die Industrie derzeit beschäftigen. Die Unternehmen sammeln seit geraumer Zeit Daten, um ihre Maschinen und Anlagen besser zu verstehen, untereinander zu vernetzen, Wartungen zu planen und so letztendlich Kosten zu sparen. „Nicht die Menge an Daten ist entscheidend, sondern wie das Unternehmen diese nutzt. Es ist viel mehr mit den aktuell bestehenden Daten möglich als meist angenommen“, meint von Plate.

Bei kritischen Aggregaten wie bspw. Turbinen, Pumpen, Kompressoren, Kesseln oder anderen Druckgeräten gehören zu den gängigen Technologien der Zustandsüberwachung unter anderem die Schwingungsanalyse, die Temperaturüberwachung und die Schmierstoffanalyse (Tribologie). Die Analyseergebnisse ermöglichen Anlagenbetreibern und ihren technischen Dienstleistern das frühzeitige Erkennen von kritischen Betriebszuständen, die einen Alarm auslösen. Jedoch werden die gesammelten Daten meist nur für zustandsbasierte Aussagen genutzt. Über den grundsätzlichen Zustand der Anlage hinaus kann der Betreiber die Daten auch für die Analyse heranziehen, warum die Anlage diesen Zustand hat. Der Betriebsleiter sieht somit, welche Parameter Auskunft über den Zustand geben, woher die Probleme resultieren und wie er diese am besten löst. Die Diagnose ermittelt aktuell drohende technische Störungen und deren Ursachen. Mithilfe der Interventionsfunktion wählt die Zustandsüberwachung gezielte Maßnahmen zur Störungsbehebung. Die Festlegung eines geeigneten Zeitpunktes für solche Maßnahmen erfolgt durch die Planungsfunktion.

Wann aber genau der Zustandswechsel von „sicher“ zu „grenzwertig“ geschieht, erfährt das Unternehmen mit den aktuell gängigen Methoden der Datenanalyse nicht. Damit fehlt der Planungsfunktion eine wichtige Information. So wird beispielsweise bei einer Pumpe die Überhitzung erst angezeigt, wenn die Maschine kurz vor dem Schaden steht. Dabei würden andere Indikatoren früher auf eine mögliche Überhitzung hinweisen, so dass der Betreiber sehen würde, wie viel Zeit ihm verbleibt bis er eine Wartung durchführen muss. Denn eine zu frühe oder zu späte Instandhaltung verursacht dem Unternehmen unnötige Kosten. Im Idealfall wird die Maschine erst gewartet, kurz bevor ihr Zustand so kritisch wird, dass eine Störung droht. Bisherige Wartungen basieren jedoch auf rein vorbeugenden oder gar reaktiven Maßnahmen. Denn trotz Alarm-, Diagnose- und Interventionsfunktionen der Predictive Maintenance reagiert das Unternehmen auf die ihm zur Verfügung stehenden Informationen. Mit den relativ kurzen Vorwarnzeiten müssen sich die meisten Anlagenbetreiber bislang abfinden. Ungeplante Ausfälle verhindert eine solche Instandhaltung nicht oder nur unzureichend.

Die Zukunft heißt Prognostik

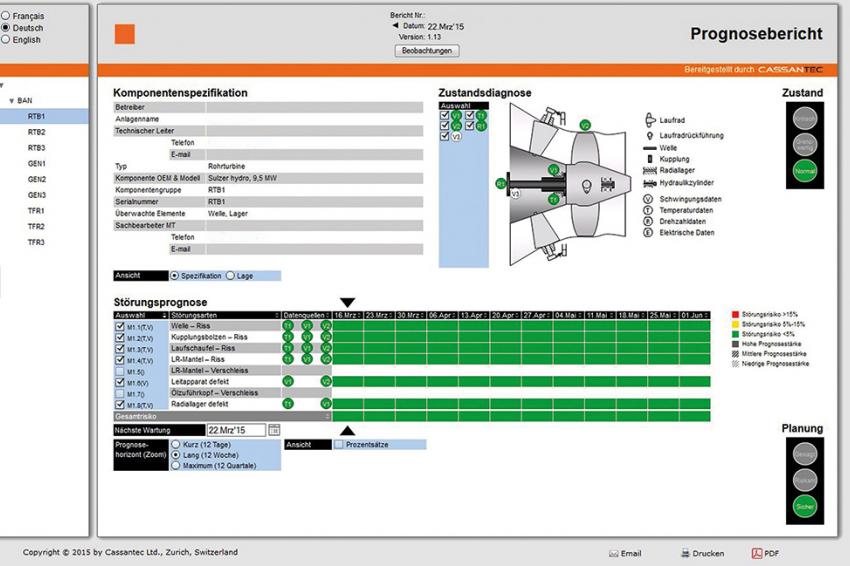

Risikoindikatoren frühzeitig zu erkennen und zukünftige Eintrittszeitpunkte für Störungen zu ermitteln ermöglicht der prognostische Bericht. Er erweitert den Planungshorizont von Unternehmen mit Hilfe von Algorithmen. „Mit unserem prognostischen Bericht liefern wir die Möglichkeit, vorab zu sehen, wann der Zustand einer Maschine kritisch wird. Wir ergänzen die bisherige Schadensanalyse, die in Unternehmen heute zum Alltag gehört um die entscheidende prognostische Komponente als Grundlage für eine zustandsbasierte Wartung“, verspricht der Softwarespezialist.

Mit Hilfe eines Ampelsystems kann der Anlagenbetreiber aus diesem Bericht ableiten, wann Wartungsarbeiten nötig sind, da er den Zeitpunkt sieht, wann der Zustand der Anlage kritisch beziehungsweise ihr weiterer Betrieb zu riskant wird. Er sieht also, wann eine Warnung oder ein Alarm auftauchen könnte, noch bevor diese selbst auftreten. Mit den weiterhin kontinuierlich erhobenen Daten über den Zustand der Anlage lernt die Software automatisch, wodurch die Informationsbasis immer präziser wird. So können Wartungsarbeiten genau an die Bedürfnisse der Maschinen angepasst werden und nicht, wie bisher, periodisch geplant werden. Das spart Kosten und verlängert die Restlebensdauer der Maschinen.

Kontakt

Cassantec GmbH

Marie-Elisabeth-Lüders-Straße 1

10625 Berlin

+49 30 5900 833 00