Lichte Messmomente

Faseroptische Sensoren ermöglichen präzise Messungen auch in anspruchsvollen Umgebungen

Faseroptische Sensoren auf Basis von WLPI liefern präzise Messungen auch in anspruchsvollen Umgebungen und sind anpassungsfähig an spezifische Einsatzanforderungen.

Faseroptische Messsysteme bestehen aus zwei Hauptkomponenten, dem faseroptischen Sensor und der Signalauswerteeinheit. Hinzu kommt ein Lichtwellenleiter (LWL, Faser), der je nach eingesetzter Technologie unterschiedliche Zwecke erfüllt.

Ein faseroptischer Sensor besteht aus einem abgedichteten Gehäuse, in dem sich das optische Sensorelement befindet. Dieses Sensorelement ist bezüglich der zu erfassenden, physikalischen Messgröße empfindlich. Es existieren unterschiedliche faseroptische Messverfahren, die auf einer oder mehrerer der spezifischen Eigenschaften des Lichtes (Intensität, Phase, Polarisation und Spektrum) beruhen. Prinzipiell verändert die zu erfassende Messgröße eine oder mehrere der speziellen Eigenschaften, sodass ein verändertes Lichtsignal zurückgeworfen wird.

Faseroptische Sensoren lassen sich grundsätzlich in zwei Klassen einordnen: Extrinsische und intrinsische Sensoren. Bei intrinsischen Sensoren ist der Lichtwellenleiter ein essentieller Bestandteil des Messmechanismus. Die optische Faser ist der Sensor. Faseroptische Sensoren, die auf der Faser-Bragg-Technologie beruhen sind populäre Vertreter dieser Sensorklasse.

Die extrinsischen Sensoren hingegen zeichnen sich dadurch aus, dass der empfindliche Teil von der optischen Faser entkoppelt ist. Die optische Faser (LWL) dient lediglich der Übertragung des Lichtsignals zwischen Sensoreinheit und Signalauswerteelektronik. Temperatursensoren auf Basis von Galliumarsenid-Kristallen (GaAs) und auch die im Weiteren vorgestellten faseroptischen Sensoren die auf der WLPI-Technologie beruhen, sind Vertreter der extrinsischen Sensorklasse.

Funktionsprinzip der WLPI-Technologie

Die von der Lichtquelle ausgesandte Lichtstrahlung trifft im Sensorkopf auf ein Interferometer mit einer definierten Hohlraumlänge. Die Hohlraumlänge bezeichnet den Abstand zwischen zwei Spiegeln, die teilweise reflektierend und teilweise durchlässig sind. Dadurch ergeben sich zwei Lichtsignale mit unterschiedlichen Weglängen. Die Hohlraumlänge und damit wiederum die Weglänge des Lichtsignals sind eine Funktion der Messgröße. Anhand eines Drucksensors mit einer biegsamen Membran an der Sensorspitze wird deutlich, dass Druckänderungen die Durchbiegung der Membran verändern und somit die Hohlraumlänge. Die reflektierten Lichtsignale werden zurück in die Auswerteeinheit geleitet, in der sich ein weiteres Interferometer befindet. Dort kommt es an der Stelle, an der die Hohlraumlängen beider Interferometer ähnlich sind, zu örtlich begrenzten Interferenzeffekten des Lichtsignals. Das maximale Interferenzsignal ist an der Stelle zu finden, an der die Hohlraumlängen beider Interferometer identisch sind.

Die Hohlraumlänge des Auswerteinterferometers ist präzise auf die Positionen eines CCD-Sensors abgestimmt. Dadurch können Hohlraumlängen in Nanometer einem Pixel auf dem CCD-Sensor zugeordnet werden. Um die Auflösung im Sub-Pixel Bereich zu ermöglichen, erfolgt eine digitale Signalverarbeitung nach einem geschützten Verfahren. Die Echtzeitmessung der Position des Interferogram Spitzenwertes liefert eine eindeutige und präzise Messung der Hohlraumlänge des Interferometers im Sensor. Entsprechend den Kalibrierwerten des Sensors erfolgt durch die Auswerteeinheit die einfache Umwandlung der Hohlraumlänge des Sensors in einen Druckmesswert.

Die WLPI-Technologie basiert also auf der Positionsbestimmung eines Signalspitzenwertes und wird, im Gegensatz zu den meisten Messverfahren, nicht durch Veränderungen der Lichtintensität beeinflusst. Daher ist dieses Verfahren robuster gegenüber Störeffekten wie bspw. optischen Verlusten durch Steckverbindungen, Biegung der Faser oder Verdunkelung aufgrund von Reaktionen mit Wasserstoff. Da das Weißlicht über ein breitbandiges Spektrum verfügt, können mögliche Verluste bspw. durch OH-Absorptionslinien, die bestimmte Wellenlängen betreffen, verkraftet werden.

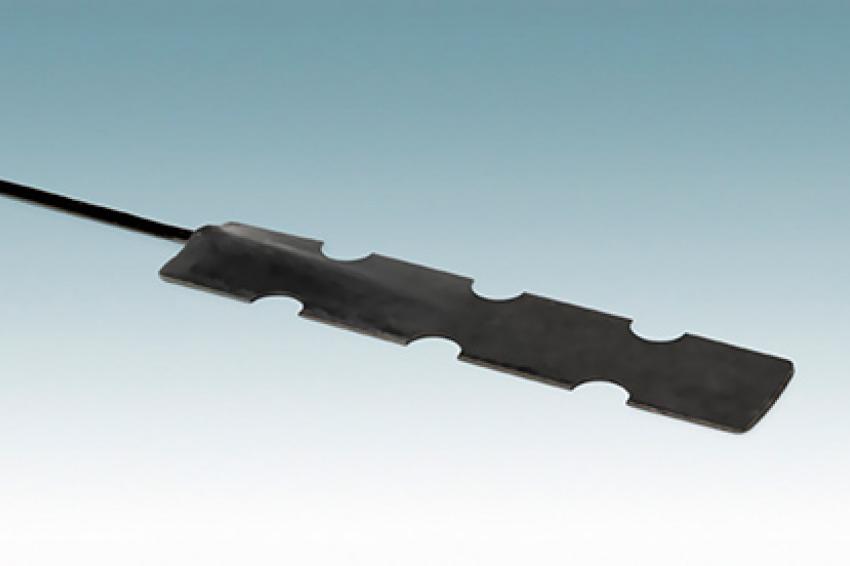

Die nachfolgenden Abbildungen zeigen schematische Darstellungen des Sensordesigns für die entsprechende Messgröße (Temperatur, Druck, Dehnung / Kraft und Weg). Für alle Varianten gilt das oben erläuterte Funktionsprinzip.

Vorteile von WLPI

Gegenüber elektronischen Sensoren bieten faseroptische Sensoren generell einige große Vorteile, bspw. ihre Unempfindlichkeit gegenüber elektromagnetischen Störungen und Hochspannungen. Sie sind eigensicher, unempfindlich gegenüber Blitzeinschlägen und können mit kleinsten Abmessungen ausgeführt werden. WLPI hat darüber hinaus insbesondere gegenüber konventionellen faseroptischen Technologien wie z. B. auf Faser Bragg beruhende Sensoren weitere Vorteile.

Einfachere Installation / Handhabung

Im Gegensatz zur Faser-Bragg-Technologie haben die Lichtwellenleiter in der WLPI-Technologie nur die Aufgabe, das Lichtsignal zwischen Sensor und Auswerteeinheit zu übertragen. Daher kann der Lichtwellenleiter mühelos in der Länge angepasst werden, eine Spleißung ist nicht notwendig. Dazu stehen optische Verlängerungskabel zur Verfügung, die sich über Steckanschlüsse miteinander verbinden lassen. Die Montage kann je nach Applikation z. B. durch Punktschweißung, Klebung oder auch durch vollständige Integration in einem Bauteil oder einer Konstruktion erfolgen.

Einfachere Anpassung an Anforderung

Für die Messgrößen Dehnung, Druck, Weg und Temperatur stehen einige Standard-Sensoren zur Verfügung. Diese Sensoren werden stets an die Anforderung der Anwendung angepasst, um sowohl eine optimale Funktion als auch Schutz des Sensors zu gewährleisten. Das Sensordesign eines Drucksensors zur Überwachung eines Treibstofffüllstandes unterscheidet sich sehr von einem Sensor der an die rauen Bedingungen und hohen Temperaturen in der Tiefe einer Ölquelle angepasst wurde, obwohl die Funktionsweise und die verwendete Technologie identisch sind.

Höhere Stabilität

Schwankungen der Lichtintensität haben keine Auswirkungen auf die WLPI-Sensoren, da ihre Funktion nicht auf Intensitätsänderungen beruht, sondern auf der Weglängenänderung im Interferometer. Dadurch können sich optische Verluste, bspw. aufgrund von Verlusten im Stecker, Bewegung oder Biegung der Faser nicht auf die Leistungsfähigkeit des Systems auswirken. Der extrinsische Charakter der WLPI-Technologie ist insbesondere für die faseroptische Dehnungsmessung relevant, da die WLPI-Sensoren im Gegensatz zu Faser-Bragg-Sensoren unempfindlich gegen Querdehnungen sind. Zudem entfällt die bei Fiber-Bragg-Sensoren notwendige Temperaturkompensation.

Höhere Zuverlässigkeit und Sicherheit

Bei durchgängiger Nutzung des Systems mit der maximalen Lichtintensität beträgt der MTBF-Wert 100.000 Stunden. In der Praxis wird die Lichtquelle nur sehr selten oberhalb von 50 % der maximalen Intensität betrieben. Auch hinsichtlich der erzeugten Energie ist die WLPI sicherer als Laser basierte faseroptische Messverfahren. Für den Fall, dass die Lichtquelle mit maximaler Intensität arbeitet und die Länge des LWL auf 1 cm begrenzt betrüge, wäre die maximal messbare Intensität am Ende der Faser kleiner als einige Mikrowatt. Im Vergleich dazu kann ein Laser im Störfall eine Leistung von einigen hundert Milliwatt abgeben.

Wartungsfrei

Eine breitbandige Lichtquelle, wie sie für die WLPI Technologie verwendet wird, muss nicht kalibriert werden. Bei Laser basierten faseroptischen Verfahren wie bspw. der Faser-Bragg-Technologie müssen regelmäßige Wartungen und Kalibrierungen erfolgen, um das Driftverhalten zu kompensieren und die Wellenlänge und Intensität zu korrigieren.

Vielseitig dank leichter und kleiner Bauweise

Die WLPI-basierten Sensoren können in sehr kleinen Abmessungen ausgeführt werden. Zudem lassen sich alle Komponenten die zur Signalauswertung benötigt werden auf einem Modul unterbringen, dass in etwa die Größe einer Kreditkarte aufweist. Es ist möglich, mit der gleichen Signalauswerteeinheit alle angebotenen Messgrößen zu erfassen.

Anwendungsbeispiele

In den unterschiedlichsten industriellen Anwendungen ist der Einsatz von Messtechnik notwendig, um Prozess und Umgebungsparameter zu überwachen. Konventionelle elektronische Sensoren stoßen häufig an die Grenzen der Technologie, da Störeffekte wie hohe Spannungen oder EMI die Funktionsfähigkeit der Systeme einschränken. Besonders in diesen Anwendungen können die faseroptischen Produkte mit WLPI-Technologie neue Möglichkeiten schaffen, um verlässliche Messungen zu realisieren.

Geotechnik und Bauwesen

In der Geotechnik und im Bauwesen ist es häufig notwendig, Sensoren im Erdreich einzubetten oder dauerhaft in schwer erreichbaren Positionen zu platzieren. Zudem treten in den Anwendungen häufig hohe Temperaturen, korrosive Flüssigkeiten und Chemikalien auf. Auch für diese Einsatzgebiete sind faseroptische Sensoren prädestiniert. Die wartungsfreien Sensoren können flexibel installiert oder in Applikationen integriert werden. Auch größere Leitungslängen von bis zu 3 km sind kein Problem. Die WLPI-Technologie ermöglicht eine „Plug and Forget“-Lösung, die all diesen Anforderungen gerecht wird.

Verteidigung, Luft und Raumfahrt

Sicherheit und Verlässlichkeit der Messtechnik hat höchste Priorität – auch in rauen Umgebungen mit abrupten Witterungs- sowie großen Temperaturschwankungen, die z. B. bei Start und Landevorgänge entstehen. Bei Verteidigung, Luft und Raumfahrt gehören auch Leichtbau und elektromagnetische Störungen zu den Kernthemen in ihrer Produktentwicklung. Faseroptische Sensoren auf Basis der WLPI-Technologie bieten hier deutliche Vorteile: Unempfindlichkeit gegenüber Temperaturschwankungen oder auch Blitzschlag, Immunität gegenüber EMI, kleinste Abmessung für Gewichtseinsparungen sowie hohe Verlässlichkeit und Wartungsfreiheit. Die Anwendungen sind vielfältig und die Lösungen können dank der Flexibilität und Bauweise der Sensoren entsprechend der Anforderungen angepasst werden.

Bauwerksüberwachung / Condition Monitoring

Alternde Infrastruktur, marode Bauwerke wie bspw. Brücken und Maschinen: Die Langzeit Überwachung von kritischen Komponenten wird immer wichtiger, da Bauteildehnungen und -verformungen die Sicherheit von Mensch und Material gefährden. Dort setzt die faseroptische WLPI-Technologie an und ermöglicht es robuste, verlässliche Sensoren zu bauen, die weder ein zeitliches Driftverhalten aufweisen noch empfindlich gegenüber Querdehnung sind. Die Unempfindlichkeit gegenüber Temperaturschwankungen ermöglicht es, Sensoren an der Messstelle zu verschweißen. Ob nachträgliche Aufrüstung, Überwachung einer Vorschädigung (Rissbildung) oder Integration im Neubau – mit faseroptischen Sensoren können diese Herausforderungen gemeistert werden.

Energie / Erneuerbare Energien

In der Energiebranche wächst der Bedarf, Zustände von Maschinen oder bestimmte Umweltzustände zu überwachen. Dies betrifft insbesondere Windräder in Offshore-Windparks oder auch Endlagerstandorte z. B. für radioaktive Abfälle. Die Installation der Sensoren kann je nach Ausführung durch Punktschweißen, vollständige Integration, Kleben oder auch in Beton eingebettet erfolgen. Die faseroptischen Sensoren basierend auf WLPI-Technologie eignen sich besonders zur präventiven Überwachung von Maschinen oder Windrädern zur Vermeidung von Störungen, Ausfällen sowie Schäden. Die Sensoren können bspw. die Verformung der Windräder messen und den Anstellwinkel optimieren. Durch die Integration des Dehnungssensors im Komposit der Rotorblätter können die Messungen ohne Änderungen der Aerodynamik erfolgen. Die Bildung von Eis auf den Rotorblättern kann ebenso erfasst werden wie der Pegelstand des umgebenden Wassers.

Kontakt

ALTHEN GmbH Meß- u. Sensortechnik

Dieselstraße 2

65779 Kelkheim

Deutschland

+49 6195 7006 0

+49 6195 7006 66