Wasser sparen bei der Abfüllung

Mit Vakuumtechnik Ressourcen schonen

Eine Lösung für Abfüllanlagen, die ohne Zuführung von Frischwaser auskommt, hat Gardener Denver und seine Produktgruppe Elmo Rietschle entwickelt.

Bei der Nutzung des hochwertigen Rohstoffs Wasser steht die Industrie vor wachsenden Herausforderungen. Für Brauereien z. B. ist Wasser zu einem so entscheidenden Kostenfaktor geworden, dass alle Bereiche der komplexen Anlagentechnik auf Maßnahmen zur Verbrauchreduzierung untersucht werden müssen.

Kostenfaktor Wasserverbrauch

Der durchschnittliche Wasserverbrauch der internationalen Brauindustrie liegt bei rund 4,3 l pro produziertem Liter Bier. Einer der größten Bauereikonzerne hat sich bis 2017 das Ziel gesetzt, im Durchschnitt nur noch 3,2 l zu verwenden. Einen Verbrauch von unter 3 l erreichen nur wenige Brauereien. Bei vielen kleinen und mittleren Betrieben liegt er deutlich über dem Durchschnitt, und der Kostenfaktor „Wasserverbrauch“ ist für Brauereien ohne eigene Quelle besonders kritisch.

Dass auch die Abfüllanlagen einen beachtlichen Beitrag zu den Einsparungen an Wasser und Energie leisten können, hat Gardner Denver und seine Produktgruppe Elmo Rietschle mit der Entwicklung einer Lösung bewiesen, die ohne Zuführung von Frischwasser auskommt. In herkömmlichen Anlagen haben sich Flüssigkeitsringvakuumpumpen zur Erzeugung des Vakuums bewährt, müssen jedoch ständig mit Wasser gespeist werden. Auf den Wasserbedarf wollten die Ingenieure von Elmo Rietschle verzichten, nicht jedoch auf die technischen Vorteile dieser Pumpentechnologie.

Kühlung im Kreislauf

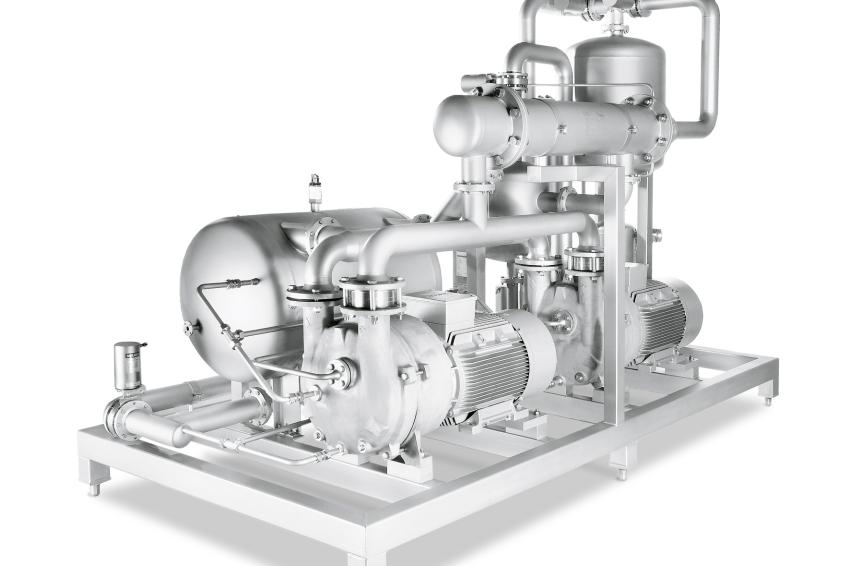

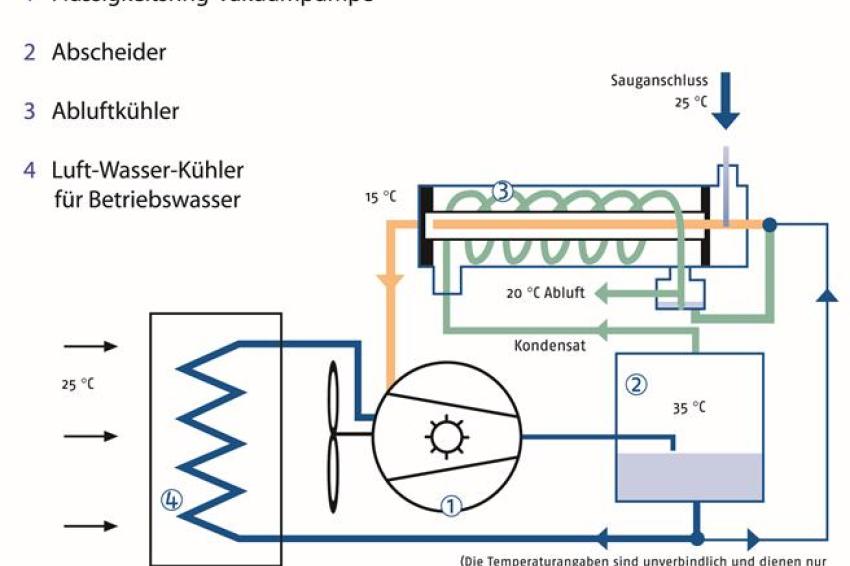

Gelöst wurde das Problem mit der L-BL2-Serie, einer maßgeschneiderten Anlagentechnik zur Erzeugung des Vakuum für Füllsysteme, bei der die Kühlung in ein Kreislaufsystem integriert ist, das ohne kontinuierlichen Wasserbedarf auskommt. Die Praxiserfahrungen mit dieser Anlagentechnik zeigen, dass die Einsparungen beim Frischwasserbedarf erheblich sind und zur Senkung der Betriebskosten beitragen.

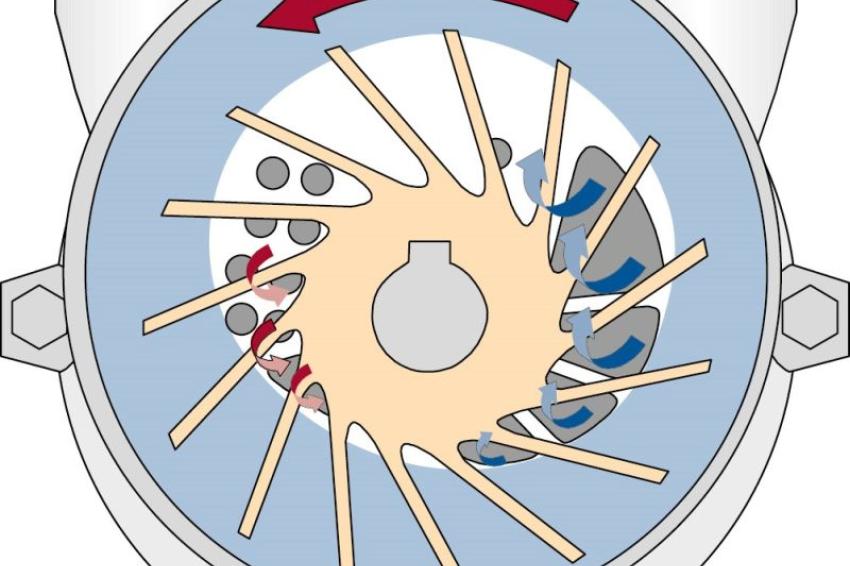

In diesem Kreislaufsystem arbeiten, je nach Größe, eine oder zwei Flüssigkeitsringvakuumpumpen, die auf einem Edelstahlrahmen montiert sind. Aufgrund ihres Wirkprinzips sind die Pumpen im Unterschied zu anderen Vakuumerzeugern in der Lage, feuchte Gase oder Dämpfe mit zusätzlich anfallenden Flüssigkeitsmengen zu fördern. Durch die isotherme und pulsationsfreie Verdichtung wird ein hoher Wirkungsgrad erzielt, und da dieses Pumpenprinzip mit nur einem bewegten Bauteil arbeitet, ergibt sich eine lange Lebensdauer bei geringem Wartungsaufwand.

Die Anlagen sind mit einem Zweikammer-Vorabscheider ausgerüstet. Er dient zur Abscheidung von angesaugtem Schaum und kann während des laufenden Prozesses entleert werden. Die komplette Vakuumanlage ist in Edelstahl ausgeführt. Sie ist mit für den CIP-Prozess notwendigen Ventilen und Füllstandsensoren ausgestattet. Die hohe Anlagenverfügbarkeit kann mit den Doppelaggregaten 2BL2801 und 2BL2901 noch gesteigert werden.

Kontakt

Gardner Denver Schopfheim<GmbH

Roggenbachstr. 58

79650 Schopfheim

+49 07622 392 0