Kavitationserosion vermeiden mit Kolsterisieren

02.11.2017 -

Das Niedertemperatur-Diffusionsverfahren Kolsterisieren von Bodycote steigert die Oberflächenhärte ohne Verlust der mechanischen und korrosiven Eigenschaften der beständigen Werkstoffe.

Unter der Kavitationserosion wird eine lokale Oberflächenzerrüttung verstanden. Durch Druckunterschiede in Flüssigkeiten können sich Gasblasen bilden, die an der Materialoberfläche stoßartig kollabieren. Die auch Mikrojets genannten, implodierenden Gashohlräume führen über kurz oder lang mit mehreren 1000 bar starken Energiestößen zur Werkstoffschädigungen. Durch diesen Materialverschleiß gehen Druck- und Leistungsverluste einher, da mit der Zerrüttung der Oberfläche die Wandrauheit erhöht und damit die hydraulische Leistungsfähigkeit reduziert wird. Gleichzeitig kann es, aufgrund der Wanddicken-Verringerung und damit der der Tragfähigkeit sowie Dichtheit, zum schnelleren Bauteilversagen kommen [1-2].

Unterschiedliche Formen der Kavitation

Am Beispiel eines Propellers sind zwei unterschiedliche Formen der Kavitation aufgezeigt. Bei der Flächenkavitation entsteht, beginnend an den Propellerkanten, ein stationärer großflächiger Angriffsbereich, wohingegen der Angriff bei der Blasenkavitation aus einer Menge von einzelnen instationären Blasen besteht und meist im mittleren Klingenabschnitt durch zu hohe Krümmungen des Propellerblattes auftritt [3].

Bei allen Kavitationsformen hängt der Grad des Materialabtrags stets mit dem Widerstand der Werkstoffoberfläche zusammen. Je härter der Werkstoff ist, ohne dabei spröde zu reagieren, desto beständiger ist er. Die häufig zum Einsatz kommenden nichtrostenden Werkstoffe stoßen hierbei oft an ihre Grenzen.

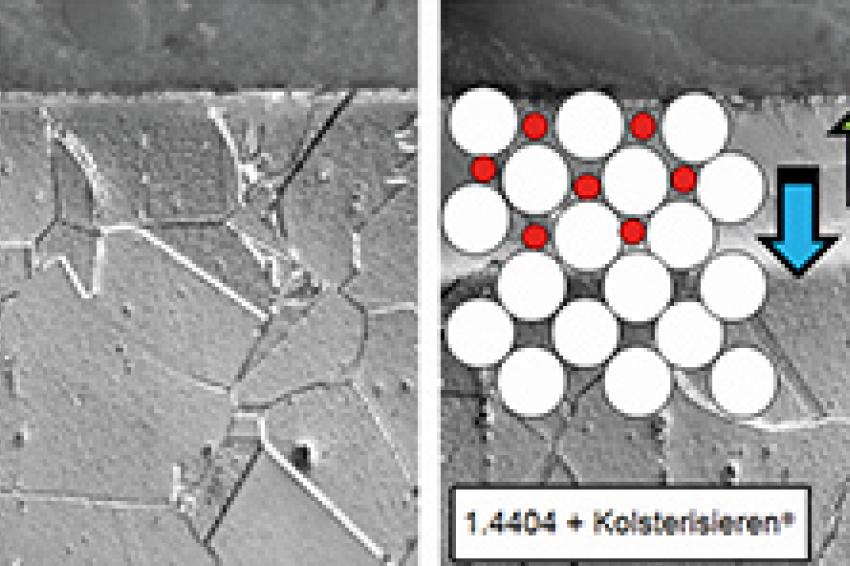

Das Niedertemperatur-Diffusionsverfahren Kolsterisieren von Bodycote bietet hierzu eine Lösung: Steigerung der Oberflächenhärte ohne Verlust der mechanischen und korrosiven Eigenschaften der beständigen Werkstoffe. Nahezu alle korrosionsbeständigen Fe-, Ni- und Co-Basis Werkstoffe lassen sich behandeln. Das Verfahrensprinzip beruht auf der interstitiellen Einlagerung von großen Mengen an Kohlenstoff, welcher das Werkstoffgitter verzehrt, und zur Bildung einer homogenen Diffusionszone mit Härtewerten von > 1000 HV0,05 führt (Abb. 3). Durch die niedrigen Prozesstemperaturen (< 500°C) werden Ausscheidungen vermieden, wodurch die Korrosionsbeständigkeit der behandelten Werkstoffe erhalten bleibt.

Druckstöße erheblich besser kompensieren

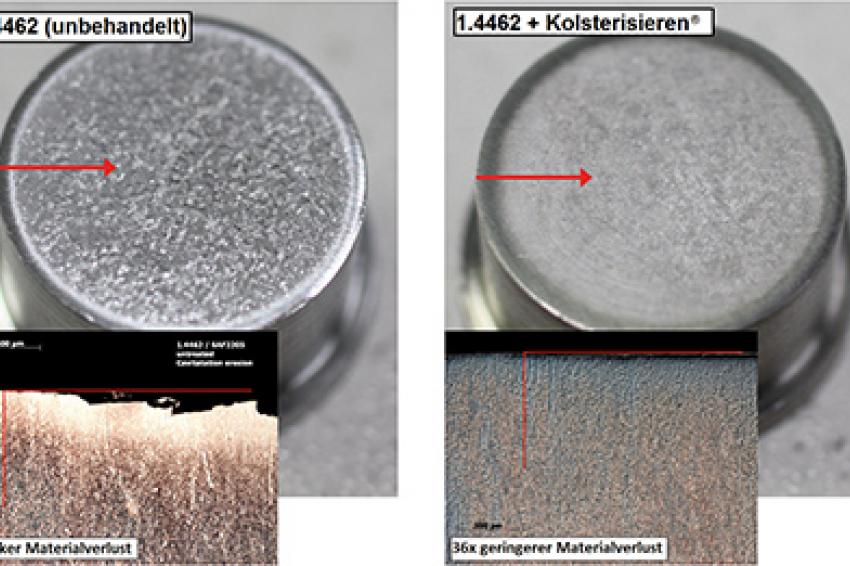

Durch die Einbringungen von enormen Druckeigenspannungen bei gleichzeitigem Erhalt der Duktilität, können Druckstöße erheblich besser kompensiert werden, der Materialabtrag wird reduziert oder nahezu komplett verhindert. Gemäß ASTM G32-10 durchgeführte Untersuchungen zeigen eine deutliche Verbesserung der Beständigkeit gegenüber Kavitationserosion am Werkstoff 1.4462 erkennbar wird [4]. Der Massenverlust verringert sich nach der Oberflächenhärtung um das 36-fache (~97%) gegenüber dem unbehandelten Zustand.

Auch der abrasive Verschleiß, der mit dem genormten Stift-Scheibe-Test simuliert werden kann, nimmt deutlich ab. Durch die hohe Oberflächenhärte der behandelten Werkstoffe wird die Abriebbeständigkeit bspw. um das 10-fache erhöht [5]. Diese Erhöhung wirkt sich ebenso positiv auf andere Verschleißphänomene, wie beispielsweise das Kaltverschweißen aus [6]. Gleichzeitig besteht keine Gefahr der Abplatzung und Delamination, da es sich bei der erzeugten Diffusionszone um keine Beschichtung handelt. Zudem bleiben die gehärteten Bauteile nach dem Diffusionsverfahren farb- und formstabil. Eine nachträgliche zeit- und kostenintensive Bearbeitung entfällt, enge Toleranzen können eingehalten werden. Selbst kleinste Bohrungen oder Hinterschneidungen können zuverlässig homogen an der Oberfläche gehärtet werden, wodurch den Anwendungsmöglichkeiten bei korrosionsbeständigen Fe-, Ni- und Co-Basis Werkstoffe kaum Grenzen gesetzt sind.

Quellen

- [1] Norm DIN 50323-2:1995-08 (1995): Tribologie - Verschleiß - Teil 2: Begriffe, Berlin, Beuth.

- [2] Bodycote S³P Broschüre (2015): In the Spotlight: S³P against Cavitation Erosion.

- [3] J. Casciani-Wood (2015): An introduction to propeller cavitation, veröffentlicht durch: N. Hound, International Institute of Marine Surveying, https://www.iims.org.uk/introduction-propeller-cavitation.

- [4] A. Karl, M. W. (2014): The increase of cavitation erosion resistance of stainless steel products by carbon supersaturation, 3rd Symposium on Surface Hardening of Corrosion Resistant Alloys, Material Science and Technology (MS&T), Pittsburgh, USA, S. 1473-1479.

- [5] P. Gümpel, M. W. (09 2010): Harte und verschleißfeste Randschicht auf korrosionsbeständigen Stählen, MTZ worldwide, S. 50-53.

- [6] ASTM G98-02(2009): Standard Test Method for Galling Resistance of Materials, ASTM International, West Conshohocken, PA.

Kontakt

Bodycote Specialist<Technologies GmbH

Max-Planck-Str. 9

86899 Landsberg

+49 8191 9179-0