Emersons breite Palette an Füllstandmessgeräten stellt sich den Anforderungen der Industrie

Auf den Prozess maßgeschneidert

Die Füllstandmesstechnik ist eine der wichtigsten Messgrößen in der Prozessindustrie und es gibt 20 verschiedene physikalische Messprinzipien zur Bestimmung des Füllstands. Methodisch dominieren zwar Ultraschall- und Radarmessungen den Markt, aber auch bewährte Methoden wie Verdränger oder Schwimmerschalter finden Anwendung. Die Zuverlässigkeit hat bei der Entscheidung für ein Messsystem oder einen Hersteller die größte Bedeutung, dagegen sind die Gerätekosten für die Anwender - im Gegensatz zu vielen Einkäufern - eher nebensächlich. Neue Anforderungen an die Hersteller entstehen durch anspruchsvollere Messaufgaben, zunehmend weniger qualifiziertes Personal in den Prodktionsbetrieben oder die komplexere Technik.

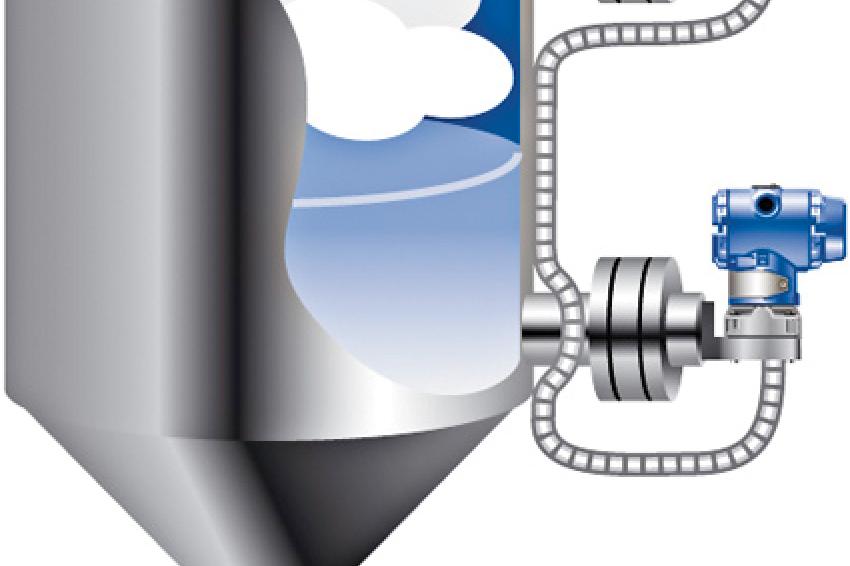

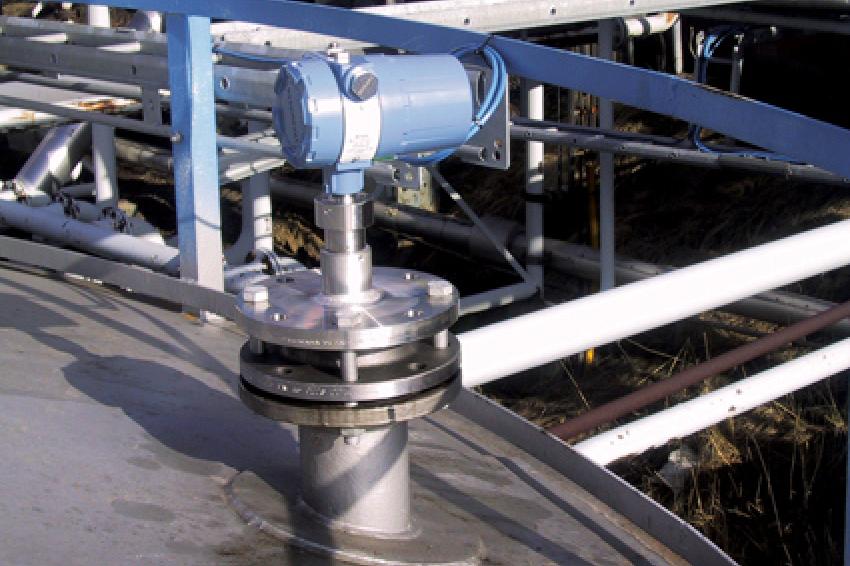

Genau so unterschiedlich wie die Messaufgaben sind die Messverfahren, die in den verschiedenen Branchen angewendet werden, um Füllstände zu messen. Kontinuierliche Messungen kommen in der Wasserversorgung und Abwasseraufbereitung in offenen Tanks und Rinnen zum Einsatz, in der Chemie und Pharmazie vorwiegend in Tanks und Silos zur Anwendung, in der Erdgas- und Erdölindustrie häufig für explosionsgefährliche Flüssigkeiten bzw. deren Dampf/Luftgemische sowie Gase (Abb. 1), in der Pharma- und Lebensmittelindustrie mit den zusätzlichen Anforderungen an Hygiene und aseptisches Design. Flüssigkeiten, Suspensionen und Schlämme, teilweise mit Trennschichten (Abb. 2), müssen ebenso beherrscht werden wie viskose oder stark anhaftende Medien und Schüttgüter. Aber auch Grenzwertgebern wie Schwimmerschaltern, Ultraschall-Abstandssensoren und Vibrations-Grenzwertschaltern kommt eine große Bedeutung zu, wenn es um die Sicherheit von Anlage, Personal und Umwelt geht. Und nicht immer setzen die Anwender auf neue und moderne Messverfahren, wie ein Anwender erklärt: „Wir benötigen nicht generell die modernste Technologie, sondern eine, die auf den Prozess maßgeschneidert ist."

Für ein Unternehmen wie Emerson und seine Divisionen wie Rosemount, Fisher, Mobrey und Daniels bedeutet der Strukturwandel in der Industrie, dass sie sich ganz gezielt mit den Problemstellungen ihrer Kunden beschäftigen sowie branchen- und sogar anwenderspezifisch Lösungsvorschläge anbieten müssen. Dazu gehört nicht nur um die Entwicklung neuer Technologien, sondern vor allem um die Weiterentwicklung von bestehenden Prinzipien und Verfahren - auch hinsichtlich ihrer Robustheit in der Applikation. Beispiele dafür die Trennschichtmessung mit den Rosemount Differenzdruck-Messumformern (Modell 3051), die Werkskalibrierung des Messgeräts oder ein robustes Dichtungsdesign des Diaphragmas, das Leckagen vorbeugt und sich auch im Vakuum bewährt. Dazu gehört auch die Auslegung bewährter Geräte für hohe Drücke und Temperaturen.

Schließlich hat nach Einschätzung vieler Anwender jede einzelne dieser Technologien ihre Berechtigung und wird auch noch eine ganze Zeit weiter Bestand haben. Denn ein hohes Alter ist noch lange kein Grund, ein bewährtes Gerät auszutauschen. Ein Anwender dazu: „Neue Technologien lösen nicht automatisch bestehende Standards ab", beschreibt er die typische Vorgehensweise in der Chemie und bringt Beispiele: „Mechanische Messverfahren, wie Verdränger- und Schwimmersysteme, sind noch heute in den Anlagen in großer Zahl vorhanden und werden noch weiter ihre Berechtigung behalten."

Ein Problem allerdings schmerzt die Anwender: Es steht immer weniger qualifiziertes Personal zur Verfügung und das Know-how wandert in ausgegliederte Service-Einheiten ab. Ein erfahrener Betriebsingenieur beschreibt die Rahmenbedingung, in denen sich heute technische Innovationen in der Chemieindustrie durchsetzen müssen: „Durch Personalabbau und -verlagerungen wird häufig die wichtige Rückkopplung zu den Planern und Anlagenbauern unterbrochen." Gerade bei modernen Messtechnologien wie der Füllstandmessung mit Radar ist der Anwender häufig auf das Know-how des Anbieters angewiesen. Denn obwohl das Messprinzip sehr einfach ist, können Füllstandmessungen mit Radar sehr komplex werden, weil viele Rahmenbedingungen zu beachten sind. An einigen Beispielen soll erläutert werden, welche Anforderungen die Radarmessung erfüllen kann.

Anwendungsbeispiele Radar-Füllstandmesstechnik

Für einen Kunden im Rhein-Main-Gebiet baute Volker S., Projektleiter bei einem großen deutschen Anlagenbauer, elf Tanks zur Speicherung eines Aldehyds. Diese Behälter, 12m hoch und 2,6m im Durchmesser, besitzen ein Einlassrohr in 9 m Höhe, eine Heizung im unteren Drittel und einen abgerundeten Behälterboden, in dem sich die Ablauföffnung befindet (siehe dazu Abb. 3). Volker S. dazu: „Zur Füllstandmessung haben wir die Tanks mit einem geführten Radar (Rosemount Modell 3301) mit flexibler Doppelsonde ausgestattet. Trotz der Einbauten und des abgerundeten Behälterbodens können wir problemlos und ohne Störreflexionen von Füllstand Null bis Maximal messen." Er sieht für diese Anwendung keine technische Alternative, da alle anderen Messmethoden mit beachtlichen Störungen zu kämpfen hätten und auch keine Möglichkeit bieten, die Messdaten und Statusinformationen der Geräte in ein Messdaten-Erfassungssystem zu übertragen. „Wir haben hier eigentlich alle Vorteile, die wir bekommen konnten," stellt er fest. „Wir haben eine sichere Messung, wir haben die Zusatzinformationen über den Status der Messdaten und des Gerätes und wir haben eine moderne Datenübertragung zur Messdaten-Erfassung."

Die Füllstandmessung von Phenol-Destillat stellt besondere Anforderungen, da das Prozessmedium Phenol giftig und ätzend ist und mit Luftsauerstoff eine explosionsfähige Mischung bildet. Alexander T., Betriebsleiter des Chemieunternehmens in Norddeutschland, hat eine sehr saubere und sichere Methode gefunden, den Füllstand zu messen (siehe Abb. 4): „Wir messen in einem kugelförmigen Glasbehälter von 80 cm Durchmesser. Ein frei strahlendes Radar wie das Rosemount Modell 5402 mit Hornantenne misst durch den Glaskörper hindurch auf die Flüssigkeitsoberfläche." Weil das Gerät weder mit dem Produkt selbst noch mit seinen Sekundärprodukten in Berührung kommt, mussten keine Überlegungen über den Antennenwerkstoff angestellt werden. Tim Milarch, Application Specialist Level bei Emerson Process Management, zu dieser Art der Messung: „Die Hornantenne bündelt den Strahl und er durchdringt das Glas ohne Schwierigkeiten. Dies liegt daran, dass Glas Radarwellen nur sehr gering reflektiert, so dass wir von dieser Fläche keine Störungen erhalten."

Der Füllstand von kochendem Ammoniak (170 °C und 10 bar) ist schwer zu messen, da es siedet, verdampft und wieder kondensiert. Die Flüssigkeitsoberfläche befindet sich dadurch in einem diffusen und turbulenten Zustand und ist daher nicht genau zu definieren. Unter diesen Bedingungen hat Steffen B., Leiter Instandhaltung eines Chemieunternehmens im Rheinland, sich entschlossen, das Modell 5600 von Rosemount mit einer 4" Hornantenne in einem 100 mm Führungsrohr einzusetzen. Steffen B. dazu: „Wir brauchten eine Füllstandmessung, die berührungslos arbeitet, durch den Kondensat-Dampf bis auf die Flüssigkeits-Oberfläche dringt und den Prozessbedingungen gewachsen ist. Darüber hinaus liefert das Gerät selbst die Daten, die wir für seine Diagnose brauchen. Damit können wir, wenn sich Störungen ankündigen, rechtzeitig eingreifen."

Grenzstandmessung bzw. Überfüllsicherung

Doch nicht nur High-Tech-Geräte wie berührungsfreier Radar oder geführter Radar für die kontinuierliche Füllstandmessung haben ihren Platz in modernen Produktions- und Tankanlagen, auch Einpunkt-Grenzwertgeber wie Schwimmerschalter, Ultraschall-Abstandssensoren und Grenzwertschalter kommen zum Einsatz, um Grenz-Füllstände zu überwachen oder als Überfüllsicherung zu dienen. Sie werden zusätzlich zu kontinuierlichen Messungen eingesetzt oder als allein stehende Messung in Tanks und Silos, bei denen ausschließlich der Wert „Voll" oder „Nicht Voll" von Bedeutung ist. Sie sind als Grenzwertgeber für Flüssigkeiten, Suspensionen und Schlämme sowie für Schüttgüter erhältlich. So ist der Vibrationsgrenzschalter Rosemount Baureihe 2100 in der Universalversion und als Kompaktgerät verfügbar. Durch sein Gabeldesign tropfen auch viskose Flüssigkeiten schnell ab. Und der Grenzwertschalter für Feststoffe von Mobrey (Typ PLS) ist ein einfach rotierender Paddelschalter, der ebenso wie der nicht blockierende Vibrationsstabschalter (Typ VLS) den Füllstand in Silos für Schüttgüter überwacht. Alle Grenzwertgeber können einen Alarm ausgeben, wenn sie aktiviert werden oder sogar den Füllvorgang abbrechen. Besonders wichtig ist diese Überwachungsfunktion in Tanklagern der Erdölindustrie, in Raffinerien oder bei der Überwachung von Tanks mit toxischem Inhalt in der chemischen Industrie.

Diagnosefähigkeit, Ausfallsicherheit, Gerätepreise

Bei aller Instrumententechnik sollte eines nicht vergessen werden: Alle Geräte sind mikroprozessorgesteuert und kommunizieren ihre Prozesswerte digital an ein übergeordnetes System. Sie sind daher bestens ausgestattet, moderne Diagnose durchzuführen und die Ergebnisse an den Host zu übertragen. Die Kritik aus der Industrie: „Momentan liegt der wesentliche Vorteil der digitalen Messtechnik ‚lediglich' in der digitalen Messwertübertragung und in der einfachen Parametrierbarkeit der Geräte. Es fehlt ihnen aber noch die Diagnosefunktionalität, die wiederum grundlegend ist für das Asset-Management", lassen Hersteller von Füllstandmessgeräten nicht gelten. Sie sehen Diagnosefunktionalität und Asset-Management in den modernen, intelligenten Geräten als vorhanden an, sogar als Voraussetzung für Prozessoptimierung und vorbeugende Wartung. Ein Instandhaltungsmanager kritisiert jedoch einen anderen Punkt: „Was uns sehr stört ist nach wie vor die technische Verfügbarkeit einiger Geräte." So sieht er beispielsweise bei Schwinggabelsystemen einen sehr hohen Stand der Technik und eine Ausfallquote im Promillebereich, bei anderen Systemen und Technologien ist dies seiner Meinung nach nicht gegeben. „Wir brauchen in der Chemie aber zuverlässige Technik, da unsere Anlagen nichts anderes tun sollen als zu produzieren." Vielleicht vertraut er ja nicht dem richtigen Hersteller?

Ein Ergebnis vieler Umfragen in der Industrie ist allerdings überraschend: Die Kosten für die Geräte sind für Anwender (im Gegensatz zu vielen Einkäufern) eher nebensächlich, obwohl das eine oder andere Verfahren auch heute noch zu teuer erscheint, wie etwa die Radartechnik oder sicherheitsrelevante Messtechnik. Sie gehen davon aus, dass sich der Marktpreis der Feldgeräte, wie in den vergangenen Jahren auch, allein schon durch den Wettbewerbsdruck nach unten bewegen wird.