Chemengineering optimiert Qualitätsabläufe bei Anlagenplanern und Lieferanten

20.10.2011 -

Chemengineering optimiert Qualitätsabläufe bei Anlagenplanern und Lieferanten

Hersteller von Produkten im regulierten Markt sind verpflichtet, die Anforderungen von Regularien, Zulassungsbehörden und Endkunden hinsichtlich einer guten Herstellungspraxis anzuwenden und ihre Einhaltung zu beweisen. Die Anforderungen müssen durchgängig – von den Herstell- und Zulassungsunterlagen bis in die Tiefe der Produktionseinrichtungen – erfüllt werden. Der Technologiedienstleister Chemgineering beschreibt in diesem Beitrag die Auslöser und Ansatzpunkte, um die Qualitätsabläufe zu verbessern, die Problemkreise aus der Sicht des Anlagenbestellers bzw. -betreibers und gibt ein Beispiel für eine durchgängige Dokumentation der Qualifizierungsabläufe.

Beteiligt in dieser Kette sind, nicht zuletzt aufgrund des sinnvollen Outsourcings von Leistungen im Bereich Planung/ Engineering und Qualifizierung, die Planungsfirmen und vor allem die Hersteller oder Lieferanten von Produktionseinrichtungen wie:

- Reinräume mit zugehörigen Lüftungsanlagen

- Reinstmediensysteme Produktionsanlagen und -maschinen

- Laborgeräte

- Monitoring-Einrichtungen

- Übergeordnete Systeme der Prozessleittechnik

- und ERPSysteme

Auslöser und Ansatzpunkte

Insbesondere größere Firmen und Mittelständler geben im Bereich der Anlagenqualifizierung ihre internen Standards vor, sind aber bereit, unter gewissen Bedingungen die Prozeduren und Dokumente von Planern und Lieferanten in ihre eigenen Qualifizierungsabläufe und Standards einzubinden. Von Lieferanten wird zunehmend erwartet, dass sie zur Produktionsanlage auch die erforderlichen Qualifizierungsdokumente übergeben. Wer liefert, soll auch Testpläne und Berichte erstellen.

Das führt erfahrungsgemäß zu Lücken und somit zu Qualitätsmängeln im internen Projektablauf. Denn auf der Lieferantenseite sind Schwachstellen in der Planungs- und Qualifizierungsdokumentation nicht unwahrscheinlich, was ein enormes Nachbesserungspotential birgt. Hieraus resultierende Terminverzögerungen sind nicht im Sinne des Kunden, die Zusatzkosten für Nachbesserungen nicht im Sinne der Lieferanten.

Für die Qualitätssicherung sollten daher bereits im Vorfeld einer Auftragsabwicklung folgende Ziele erreicht sein:

- Optimierung des Qualitätsmanagements des Lieferanten (ggf. Überarbeitung des Qualitätshandbuches)

- Verbesserung der konzeptionellen Planung der Maschinen (Conceptual Design, Basic Design, Detail Design, Construction and Commissioning, abschließend Operation and Start-up)

- Optimierung der Herstellungszeiten (Bauzeiten) von Maschinen, sowie der Abnahme der Maschinen (FATs)

- Korrekte, durchgängige und geeignete spezifische Anlagendokumentation (Betriebsdokumentation)

- Korrekte, durchgängige Qualifizierung und zugehörige Dokumentation inklusive nachvollziehbares, qualitätsgesichertes Änderungsmanagement während der Auftragsabwicklung.

Identifizierte Problemkreise

Wer als Kunde von den Planern und Lieferanten Gesamtpakete für seine Anlagen und Maschinen verlangt, ist gut beraten, sich mit nachfolgenden Problemkreisen zu befassen:

- Schlagworte wie Good Engineering Practice (GEP), Good Manufacturing Practice (GMP) verstehen sich hier von selbst – oder eben doch (im Detail) unterschiedlich?

- Welches sind die »gewissen Bedingungen«, um die Lieferanten-Prozeduren und Dokumente in Qualifizierungsabläufe einzubinden?

- Wie werden Kundenanforderungen (User Requirements) dokumentativ umgesetzt und in den Qualifizierungstestplänen vollständig bestätigt?

- Wie sehen die Schnittstellen zwischen den verschiedenen Planungsund Qualifizierungsdokumenten aus – Stichwort Traceability?

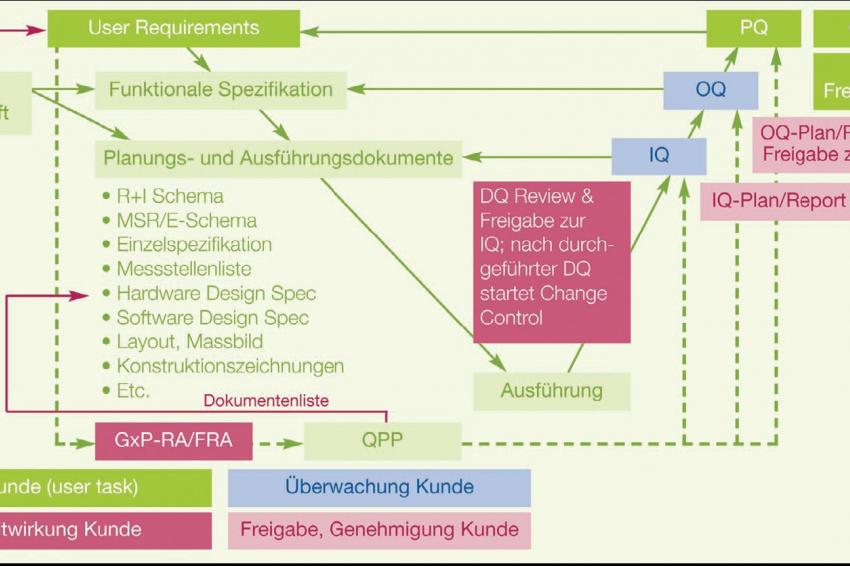

- Weshalb werden bei der Herstellung von Anlagen und Maschinen mehrere z. T. völlig unterschiedliche Dokumentationen – z. B. für Konstruktion/ Werkstatt und Automation – erstellt, die sich im schlechtesten Fall widersprechen und wie läuft die Kommunikation von Änderungen und speziellen Anforderungen während der Fertigung (siehe Graphik)?

- Wie sind die Anforderungen der GEP umgesetzt – Qualitätssicherung im Projektierungsablauf?

- Wie sind die Dokumente aufgebaut und erfüllen diese die formalen Aspekte wie Versionierung, Change Management, Codierung, Verweise etc.?

- Können Kundenanforderungen aus GxP-Risikoanalysen getestet werden und sind die Testbeschreibungen und Akzeptanzkriterien aussagekräftig spezifiziert ?

- Wie steht es mit der Lieferanten- internen Verwaltung von Projektunterlagen und Protokollen aus z. B. Tests im Bereich der Anlagensteuerungen – Stichworte GAMP, Softwarekategorien, Audits?

Schnittstellen und Durchgängigkeit

Generelle Voraussetzung für eine reibungslose Abwicklung ist die vertragliche Festlegung der Liefergrenzen für die Anlage/ Maschine und der zugehörigen Anlagen- und Qualifizierungs- Dokumentation (inkl. geforderter Dokumentationsstandard). Das Bereinigen der Schnittstellen muss bereits in der Offertverhandlung vor dem Projektstart so vollständig wie möglich erfolgen. Nur so ist die Durchgängigkeit von Anforderungen und Testmaßnahmen über diese Schnittstellen an den Liefergrenzen nachvollziehbar zu gewährleisten.

Beispiel für eine durchgängige Dokumentation der Qualifizierungsabläufe

Im Folgenden wird ein Beispiel für eine durchgängige Dokumentation der Qualifizierungsabläufe gegeben:Die Optimierung der internen Planungs- und Dokumentationsabläufe muss zusammen mit dem Maschinenhersteller erfolgen und vollzieht sich in mehreren Schritten:

- Bestandsaufnahme und Darstellung der bestehenden internen Planungsabläufe und Dokumentation bei den Systemlieferanten

- Identifizierung der möglichen Schnittmenge bezüglich der Dokumentation, die gemeinsam für die Planung als auch für die Qualifizierung benutzt werden kann

- Erstellung eines Maßnahmenkataloges in der die Tätigkeiten zur Verbesserung der internen Abläufe/Kommunikation/ Dokumentationsstandard definiert sind und die Umsetzung terminiert ist

- Schulung von Qualitätsabläufen Verfolgung und Erfolgskontrolle der implementierten und geschulten Maßnahmen

Vor dem Hintergrund der langjährigen Erfahrung von Chemegineering mit unterschiedlichsten Kunden – sowohl mit Global Players als auch kleinen und mittelständische Unternehmen (KMU) – und deren individuellen Anforderungen ist Chemgineering in der Lage, für die Systemlieferanten effiziente Lösungen der identifizierten Problemkreise zu erarbeiten. Die Sicherheit einer zuverlässigen Qualitätsdokumentation von Anbeginn der Projektabwicklung ist für alle Beteiligten von großem Vorteil.