Die Dichtigkeit von Reinräumen

Leckagen sollten frühzeitig erkannt werden

Regelmäßige Wartungs- und Instandhaltungseinsätze an den Produktionsanlagen halten diese fit und effizient. Eventuelle Leckagen sollten frühzeitig erkannt werden.

Im Reinraum ist die Aufrechterhaltung eines konstanten Über/Unterdrucks zur Erzeugung partikelarmer Luft angesichts von Leckagen und Schwachstellen eine komplexe Aufgabe. Um Kontaminationsrisiken der Luft zu minimieren sowie Menschen und Objekte zu schützen, muss die technologische Infrastruktur die strengsten Qualitätsstandards erfüllen und häufig überprüft werden. Denn bei der Herstellung von Nanostrukturen, z. B. in der Produktion von Mikroprozessoren können sich folgenschwere Probleme durch Verunreinigungen in der Luft ergeben. Auch beim Umgang mit problematischen Stoffen in der Forschung muss die Einhaltung der Standards sichergestellt sein, damit die Umwelt keinerlei Risiken ausgesetzt ist.

Grundsätzlich ist das Lüftungssystem verantwortlich für die Sicherheit des Reinraums.

Lüftungsanlagen spielen eine wichtige Rolle bei der Erzeugung partikelarmer Luft im Reinraum. Sie bringen hygienisch reine Luft in den Raum und transportieren die kontaminierte wieder heraus. Allerdings nur dann, wenn die Luftleitungen dicht sind. Bei durchschnittlichen Leckageraten von 15 % und mehr ist dies jedoch fast nie der Fall.

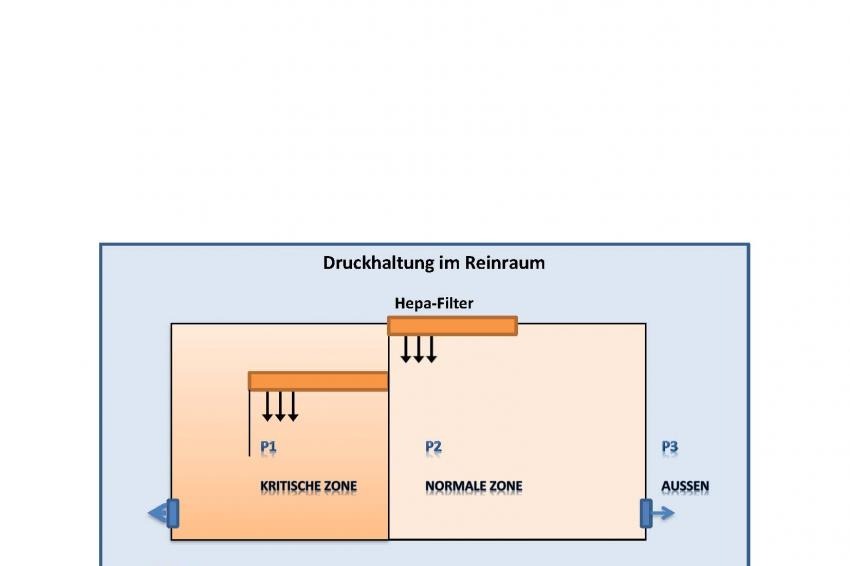

Zwischen Räumen verschiedener Reinraumklassen wird eine Druckdifferenz zwischen 5 und 50 Pa vom reineren in den unreineren Raum sichergestellt. Dieser minimale Überdruck bewirkt, dass bei geöffneten Türen keine belastete Luft aus dem unreinen in den reineren Bereich zurückströmt. Der Überdruck erhält z.B. die Hygiene-Bedingungen bei der Lebensmittel- und Pharma-Abfüllung aufrecht. Er dient auch indirekt der Partikelfreiheit in Reinräumen, Laboren und OPs.

Luftwechselrate

Die Luftwechselrate eines Gebäudes oder einer Anlage erlaubt eine grundlegende Beurteilung der Dichtigkeit der Hülle. Mit der Erfassung der Messwerte kann die Einhaltung der vorgegebenen Standards beurteilt werden. Das Messresultat, auch bei einem positiven Ergebnis, ergibt jedoch nur eine Information über die Dichtigkeit der Gebäudehülle. Luftleckagen können trotzdem an kritischen Bauteilen vorhanden sein. Die Norm SIA 180 beschreibt bauteil- und konstruktionsunabhängig die Anforderungen, welche an die Gebäudehülle gestellt werden. Sie dient dazu, einen energieeffizienten und funktionellen Gebäudebetrieb zu gewährleisten.

Zur Bestimmung der Luftwechselrate wird das Lüftungssystem so eingestellt, dass eine Druckdifferenz von 50 Pa zum Umgebungsdruck entsteht. So erhält man die Luftwechselrate n50 = Anzahl der Luftwechsel pro Stunde bei Druckdifferenz von 50 Pa. Dies entspricht 9m/s bei Windstärke 5. Die DIN EN 13829, Planung der Dichtigkeit, bestimmt, dass es bei einem Innendruck, der 50 Pa über dem Außendruck liegt, in Reinräumen mit Lüftungsanlagen mindestens 40 min (n50 < 1,5/h) dauern muss, bis durch die Leckagen im Gebäude ein kompletter Luftwechsel stattgefunden hat.

Wie misst man die Dichtigkeit?

Wenn in einem Reinraum oder Sicherheitslabor die erforderliche Reinheitsklasse nicht erreicht werden kann, so stellt sich für en Betreiber die Frage, ob das Lüftungssystem unzureichend ist, oder ob in der Gebäudehülle Leckagen auftreten, diese also undicht ist. Das könnte fatale Auswirkungen für die Hygiene haben. Auch die Produktionsziele werden durch unzureichende Reinheitsklassen beeinträchtigt. Wenn Viren aus einem Labor freigesetzt werden und damit die Umwelt einem Kontamminationsrisiko ausgesetzt ist, tritt die Störfallverordnung für den Virenaustritt in Kraft: Sie bestimmt, welche Massnahmen der Betreiber zu ergreifen hat, die erforderlich sind, um das Restrisiko für die Menschheit zu minimieren.

In der Praxis sieht die Lage bei Leckagen erschreckend aus: Wie die Prüfer vor Ort beobachten, sind die erforderlichen Standards für die Luftdichte nicht bekannt oder sie werden mehrheitlich nicht umgesetzt. Während die Normen einen Wert von n50 < 1,5/h verbindlich vorschreiben, ergab sich in der Praxis ein Durchschnitt der Luftwechselrate n50 von 11,3/h. Bis zur Durchführung einer Sicherheitsprüfung ist jeder Betreiber überzeugt, in einem dichten Reinraum zu produzieren. Denn die hohen Anforderungen an hygienisch einwandfreie Raumluft, wie die VDI 2083/19, sind für die Validierung/ Qualifizierung der Anlage vorgeschrieben und erfordern eine luftdichte Ummantelung, durch die eine Kontamination mit Partikeln und keimbelasteter Luft vermieden werden soll. Die Normen gelten gleichermassen für Hochsicherheitslabore und Isolatoren.

Eine regelmäßige Kontrolle der Dichtigkeit im Rahmen von regelmäßig durchgeführten Überwachungsmessungen ist eine sinnvolle Maßnahme, da sich die Dichtigkeit z. B. durch Risse in Silikonfugen im Laufe der Zeit verändern kann. Es sind – neben Produktionsausfällen – sogar Personenschäden möglich, wenn die Druckerhaltung ausfällt oder sich der Differenzdruck sogar umkehrt. Für die Spezifikation z. B. eines Isolators zur aseptischen Flüssigabfüllung mit toxischen Wirkstoffen beträgt die zulässige Leckluftrate nur 0,02 m3/h!

Bei Anwendungen, die dem Bereich Personenschutz zuzuordnen sind, gelten daher besonders hohe Dichtigkeitsanforderungen. Zudem sind besondere Sicherheitsmaßnahmen wie z.B. rendundante Anlagen, Notstromversorgung usw. erforderlich, um einen Anlagenausfall, speziell der Abluft durch Gewährleistung von Unterdruck (Schutz der Umwelt vor Keimen) zu verhindern (Kasten). Die Dichtigkeit von Decken, Wänden, Durchdringungen usw. muss in diesen Fällen über Verbindungen mit eingelegten Dichtungen hergestellt werden. Sie ist nicht wie üblich durch Versiegelung von Fugen zu erreichen. Auch Steckdosen sind häufig Quelle von Leckagen: von in einer Studien 120 überprüften Steckdosen waren mehr als 80 undicht. Die Einzel-Leckluftraten an den Hohlraumdosen betrugen 0,2 bis 3,3 m3/h. Auch hier sind regelmäßige Überprüfungen der Dichtigkeit des Containments erforderlich.

Die Ziele dieser Tests müssen definiert sein: Soll nur die Dichtigkeit des Reinraums oder auch die Dichtigkeit des Lüftungssystems bis zu den luftdichten Klappen geprüft werden? Anhand einer Checkliste wird in der Praxis bestimmt, welche Abdichtungsmaßnahmen zu treffen bzw. welche Prüfdrücke anzuwenden sind.

Prüfung der Dichtigkeit von Reinräumen

Die Luftdichtheit von Gebäuden wird mit einem Differenzdrucktest, dem sogenannten Blower-Door-Test gemäss der geltenden Normen nach DIN EN 13829 bestimmt. Mit einem Blower-Door-Messgerät werden unzulässige Luftwechselraten in der Gebäudehülle geortet. So wird die geforderte Luftdichtigkeit der Gebäudehülle überprüft. Die Blower-Door wird in den Rahmen einer Außentür eingesetzt. Ein Ventilator erzeugt im Gebäude wahlweise einen Luftunter- oder Überdruck von 50 Pa. Die durch Gebäudeundichtigkeiten ausströmende Luftmenge muss durch den Ventilator in das Gebäude hereingedrückt werden und wird gemessen. Der sogenannte n50-Wert, gemessen in 1/h gibt an, wie oft das Innenraumvolumen pro Stunde umgesetzt wird und wo dementsprechend Mängel, also Leckagen auftreten. Eintretende Luftströmungen können z.B. mit Strömungsprüfern (z.B. Rauchröhrchen, Nebelgeneratoren) und/oder Wärmebilder visualisiert werden.

Das Verfahren ist aber nicht dazu geeignet, versteckte Lecks in den Wänden aufzuspüren. Mit dem Blower-Door-Test können aufgefundene Lecks zwar genau untersucht werden, das Aufspüren dieser versteckten Stellen, z.B.in Verkleidungen, ist jedoch durch Einzelmessungen zu gewährleisten und zu dokumentieren.

Normen

Zur einheitlichen und branchen- sowie länderübergreifenden Beschreibung von Prozessen und Spezifikationen in der Reinraumtechnik werden kontinuierlich Standards weiterentwickelt. Die ISO 14644 befasst sich mit der Luftreinheit die Zählung luftgetragener Partikel. Zur Dichtigkeit von Reinräumen bzw. von reinen Bereichen gilt die ISO 14644-7, Anhang E: Stündliche Leckraten von SD-Modulen.

Während die ISO 14644 als internationaler Standard gilt, sind die VDI-Richtlinien (Verein Deutscher Ingenieure) national ausgerichtet. Das Regelwerk VDI 2083, das auf der Richtlinienarbeit des VDI fusst, beschreibt die Dichtigkeitsanforderungen an Isolatoren und Containments.