Industrie 4.0 in der Filtertechnik

Kostenersparnis und Planbarkeit durch automatische Überwachung und Steuerung

Ungeplante Anlagenstillstände bedeuten nicht nur Produktionsausfall mit entsprechenden Kosten; auch das damit einhergehende Herunterfahren und anschließende wieder Anfahren der Anlage kostet immer wieder Zeit und Energie.

Es ist daher unabdingbar, Prozesse genauestens analysieren und vorhersagen zu können. Filtersysteme, die solche Analysen direkt am Prozess auswerten und anhand von verfahrenstechnischen Kenntnissen einen Lebenszyklus generieren, waren bis vor kurzen noch nicht existent.

Gesamtübersicht aus prozessrelevanten Messwerten

Grundsätzlich werden Filtersysteme anhand ihrer geschätzten Lebensdauer für die Anlage ausgelegt. Ausgehend von theoretischen Werten zu Durchfluss und Schmutzbeladung versucht man, die benötigte Filterfläche bzw. die Standzeit auszurechnen. Dies sind oftmals sehr ungenaue Annahmen, da zur eigentlichen Schmutzbeladung selten eine definitive Aussage getroffen werden kann.

Bei einer vorhandenen Anlage ist das sehr ähnlich. Das Wissen über den eigentlichen Prozess in Verbindung mit der Filtration ist schwer kalkulierbar. So wird häufig der Wert des Differenzdrucks im sauberen Zustand vorgegeben, obwohl dies aber keine Aussage über das Wartungsintervall zulässt.

Hier greift das innovative, automatisches Filtersystem ein und reflektiert einen neuen Stand von Technik, Zeit und nicht zuletzt der Umwelt.

Aus mehreren prozessrelevanten Messwerten ist eine einfache Gesamtübersicht auf einem Display verständlich abgebildet. Die Steuerung selbst ist so konzipiert, dass ein Facharbeiter den Filter steuern kann und dessen ausgegebene bzw. dargestellte Werte versteht.

Auch der Umweltaspekt ist nicht zu vernachlässigen. Einwegelemente mögen günstiger in der Anschaffung sein, müssen aber kostspielig teilweise sogar als Sondermüll entsorgt werden. Die Abkehr von einfachen, nicht wiederverwendbaren Filtermedien hin zu einem automatischen Filtersystem, dessen Medien wiederverwendbar bzw. zu 99 % recyclebar sind, muss das Ziel sein.

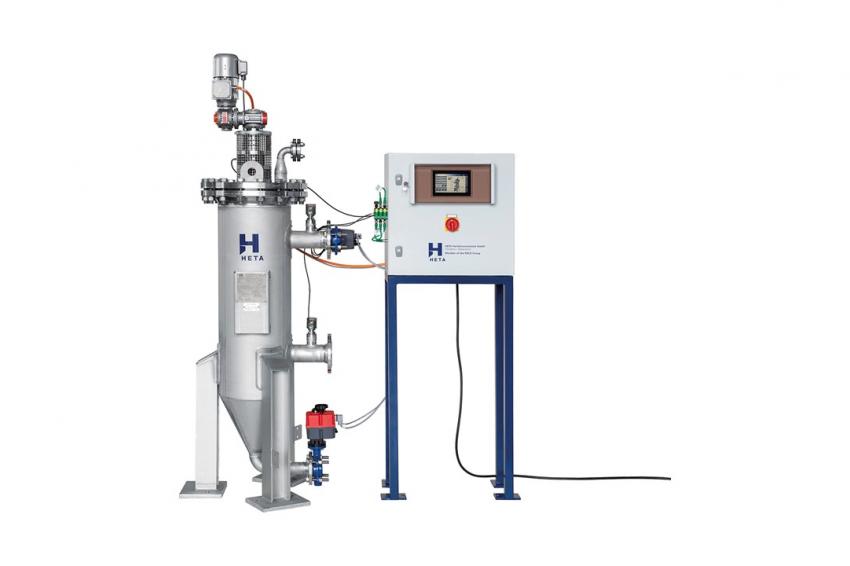

Die Hardware und ihre Komponenten

Der innovative Sprung in der Filtertechnik ist die Steuerung, welche den Markt dementsprechend revolutioniert. Schnittstellen wie Ethernet, Profibus, CAN, RS232; RS485, USB, sind Grundvoraussetzung zur modernen Kommunikation mit anderen Steuerungseinheiten. Die neueste Kommunikationssprache garantiert die Kommunikation zwischen dem verbauten Panel und der Anlage. Der Aufbau des Panels besteht aus einem modernen IPC mit einem farbigen touch Whitescreen Display. Wer ein Mobiltelefon bedienen kann, kann auch den Filter steuern, ohne über Vorkenntnisse zu seiner Funktion zu verfügen.

Elektrisch wird das Ganze von einem Stecksystem abgerundet (SmartWire). Jede angeschlossene Komponente (z.B. Elektromotor 380 V) ist damit ausgestattet. Alle Stecker sind in Ihren Polen einmalig codiert, wodurch es unmöglich ist, den jeweiligen Stecker zu vertauschen. Ist eine Komponente defekt, kann Sie einfach von einem Mechaniker ausgetauscht werden; eine Elektrofachkraft wird nicht mehr benötigt.

Es ist möglich, dieses System optional mit einem W-Lan oder LTE Router auszustatten. Ein Zugriff vom Hersteller direkt zum Filtersystem kann so mit einer Reaktionszeit von unter einer Stunde geschehen und mögliche Kosten für eine aufwändige, teure Montage vor Ort vermieden werden. Bei konventionellen Systemen ohne Fernzugriff sind solch schnelle Reaktionszeiten nicht realisierbar.

Das Programm / Die Visualisierung

Das Programm ist in sich eine sehr komplizierte Einheit. Das Wissen des Filterlieferanten ist in Programmbausteinen hinterlegt und lässt durch das Abgreifen verschiedener verfahrenstechnischer Messwerte einen Selbstlerneffekt zu. Gewisse Aktoren reagieren nach den Anforderungen des aktuellen Prozesses und passen sich diesem bei einer Veränderung an. So ist es möglich, innerhalb eines Programms unterschiedliche Szenarien darzustellen und bspw. verschiedenste Medien vollautomatisch zu filtrieren.

Die Visualisierung besitzt mehrere Masken, die unterschiedliche Anwendungen und Einstellmöglichkeiten darstellen. Sie ist gegen „Verstellen“ über eine Benutzerkonfiguration (Passwortebene) geschützt. So kann ein einfacher Anwender in der Grundeinstellung alle Daten einsehen, ein Bediener jedoch Prozessparameter wie Differenzdruck und Abreinigungszyklus dem Prozess anpassen. Einem Administrator ist es erlaubt, auch Systemeinstellungen zu verändern oder empfindliche Werte einzustellen.

Viele verschiedene prozessrelevante Daten sind einstellbar und ermöglichen den Einsatz des Systems in den unterschiedlichen Anwendungen in verschiedensten Filtersystemen. Komplizierte verfahrenstechnische Formeln sind im System hinterlegt und ermitteln aus den unterschiedlichen Messparametern einfache übersichtliche Ergebnisse, mit denen der Bediener arbeiten kann.

Zudem wertet die Steuerungen den aktuellen Filterprozess aus und passt sich automatisch den Gegebenheiten an. Steigt oder fällt die Filterflächenbelastung des Elements, so gleichen sich der Abreinigungszyklus (bei automatischen Systemen) bzw. die ermittelte „Standzeit“ (bei manuellen Systemen) an.

Auch auf Fehler im Prozess oder im System weist die Steuerung den Anwender, die zentrale Leitstelle oder über Fernüberwachung den Filterhersteller hin. Wartungsintervalle inklusive Ersatz- /Verschleißteilbedarf kann das System frühzeitig melden, was eine präventive Wartung möglich macht.

So ist es letztendlich möglich, eine Wartung vorab zu planen. Monteure und auch Ersatzteile können im Hinblick auf die nächste beabsichtigte Anlagenrevision eingeplant werden.

In der Praxis

Das Intelligente Filter System hat seine Rentabilität bei zwei großen deutschen Chemiekonzernen unter realen Bedingungen im Anlagenprozess bewiesen. Einer der Automatikfilter wurde in einer Produktionslinie eingesetzt, bei der man bislang ausschließlich mit manuellen Beutelfiltern arbeitete. Ein Automatikfiltersystem, welches sparsam, effizient und eigenverantwortlich funktionierte, war so bislang nicht vorhanden. Manuelle Filter sind im Vergleich zu diesem System wartungsintensiv und binden viel Personal und Kapazität.

Alleine die Einsparungen im Zusammenhang mit ständigem Beutelwechsel zum herkömmlichen Filter haben den Kunden in kürzester Zeit vollkommen überzeugt.

Der Autor