Armaturen: Entscheidende Fakten für Betreiber, Planer und Instandhaltung

Wenn sich der Neuzustand prozessbedingt verändert

Für die Unterstützung nutzt man die neuen, einfachen und doch hoch wirksamen Messverfahren mit der TMK und LMK aus. Solche Messgeräte, in Verbindung mit dem Messverfahren, geben einen Überblick, wie sich die eingebauten Armaturen unter Prozessbedingungen verhalten.

Jede Veränderung wird so frühzeitig erkannt. Damit können sicherheitstechnische, ökonomische und wirtschaftliche Vorteile genutzt werden.

Die Unterstützung beginnt mit der Armaturendiagnostik!

Wenn ein Betreiber in seinen Produktionsprozessen Armaturen einsetzt, so kann er sicher sein, dass diese nach den technischen Regelwerken und den vom Hersteller erstellten Spezifikationen gefertigt wurden. Das heißt, die Druckstufen sind eingehalten, die Materialien entsprechen den Einsatzprodukten, alle Vorschriften, Regelwerke, TÜV Abnahme, TA Luft, Fire Safe, Druckproben usw. sind eingehalten und zertifiziert.

Auf dieser Grundlage werden die Armaturen bei dem Betreiber eingebaut, um ihre zugedachte Aufgabe zu erfüllen. Die entsprechenden Prüfverfahren garantieren die absolute Zuverlässigkeit. Im Neuzustand sind die Armaturen nicht die Schwachstellen in den Prozessanlagen.

Nach dem Einbau beginnt die Armaturendiagnostik

In eingebautem Zustand und unter Prozessbedingungen unterliegen die Armaturen aber einem Veränderungsprozess. Verschleißerscheinungen, Verhärtungen oder Belag ergeben ungewollte Veränderungen. Damit dieser Veränderungsprozess nicht unkontrolliert abläuft oder noch Schaden anrichten kann, ist es wichtig, zu messen, zu prüfen und aufzuzeichnen. Der Betreiber muss wissen, wie der Zuverlässigkeitsgrad der eingesetzten Armatur ist und ob die funktionale Sicherheit gewährleistet ist. Für verantwortliche Verfahrensingenieure ist es wichtig, solche Erkenntnisse zu erlangen. Gerade beim Einbau von Klappen werden durch unsachgemäße Montage bereits Einbaufehler erzeugt, ohne dass prozessbedingte Einflüsse wirken. Sicherheitstechnische und wirtschaftliche Aspekte werden mit Kenntnis des Qualitätszustands erreicht. Hier beginnt die wichtige Aufgabe der Armaturendiagnostik.

Die Armaturendiagnostik ist der Ausgangspunkt um,

- die Anforderungen der funktionalen Sicherheit zu erfüllen,

- für die vorbeugende Instandhaltung und Standzeitermittlung Messergebnisse zu liefern,

- wirtschaftliche Vorteile zu erzielen und

- gesetzmäßige Prüfintervallen zu ergänzen und mit Messtechnik und verwertbaren Zahlen zu erfüllen.

Diese neue Form der Armaturendiagnostik erfüllt durch die direkten Messverfahren auch gleichzeitig die Erwartungshaltung von Industrie 4.0. Bestehende Messverfahren können auf Grund ihrer Bauart solche Ergebnisse nicht liefern.

Zum Digitalisieren benötigt man Sensoren und diese liefern Aussagen über den Zustand von Geräten oder auch von Armaturen. So lässt sich im Sinne von Industrie 4.0 ein mitdenkender Prozess umsetzen, Veränderungen könnend laufend kontrolliert werden.

Die Messverfahren von Wesa-Control basieren auf Direktmessungen, auf der kraftmäßigen Erfassung der Messdaten im Neuzustand und Betriebszustand. So werden alle drehantrieb-getriebenen Armaturen mit einer Torsionsmesskupplung TMK und alle linear getriebenen Armaturen mit einer Linearmesskupplung LMK gemessen.

Kleinste Veränderungen zum Neuzustand lassen sich damit stetig messen und aufzeichnen. Alle Sitzgarnituren, Stopfbuchsen-Abdichtungen und Ventilspindeln und nicht zuletzt die Antriebe lassen sich so auf ihren Zustand und die damit verbundene Zuverlässigkeit erfassen.

Unvorhersehbare Fehler werden dank solcher Messergebnisse frühzeitig erkannt Ausfälle können verhindert werden. Deshalb ist die Erkennung von Fehlern für die Instandhaltung, für Planungsvorgänge und Produktionsabläufe wichtig.

Auswertung und Anwendung

Für die Auswertung der Messergebnisse gibt es mannigfaltige Möglichkeiten:

- Auswertung über das eigene Leitsystem oder die Auswerteeinheit von WESA-Control

- oder einfache Auswertung über Datalogger

- oder sporadische Auswertung.

- Um für Betreiber die Auswertung zu vereinfachen, kann diese auch über einen Dienstleistungsvertrag erfolgen.

Erfassung und Auswertung der neuen Messtechnik

Mit der TMK und dem ausgeklügelten Auswertesystem lassen sich auf einfache Weise die Zuverlässigkeit, der Qualitätszustand und die Einsatzbereitschaft aller drehantriebgetriebenen Armaturen messtechnisch erfassen.

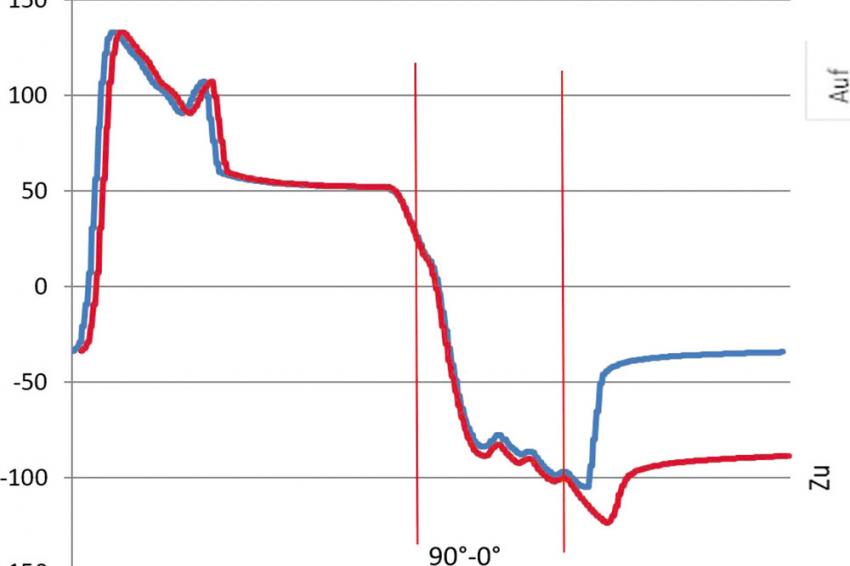

Für die Auswertung der Messergebnisse wird der Neuzustand mit dem Betriebszustand stetig verglichen. Abgebildet ist eine Basiskurve und eine Betriebskurve bei einem Kugelhahn, die im Schließvorgang erheblich vom Neuzustand abweicht. Bereits ein 0,2 mm kleiner Papierstreifen löst eine solche Messwertveränderung hervor. Hier bahnen sich ein Belag, Verkrustung, Schwergang an. Eine sehr hohe Auflösung in den Messungen erlaubt eine unmissverständliche Zuordnung des Fehlverhaltens.

Ab hier ist die Betrachtung der Messergebnisse wichtig, um den weiteren Verlauf des Belages und seine Auswirkungen zu kennen. Gewisse Toleranzgrenzen sollen hier beachtet werden.

Die TMK eignet sich auch für den Teilhubtest, wo eingebaute Armaturen sich nur in Notfällen bewegen. Hier ist ein gesetzlicher Funktionsnachweis erforderlich. Die Messergebisse basieren auf Messwerten und nicht auf Vermutungen, sodass ein eindeutiges Ergebnis damit erzielt wird.

Linear oder Hub-Regelarmaturen

Mit einer LMK werden die Messergebnisse zum Erstellen der Vergleichskurven ermittelt. So kann eine Auswertung bei einem Regel- oder Hubventil ebenso im Neuzustand und im Betriebszustand stetig verglichen werden. Bei den Lineararmaturen werden in erster Linie die Schwachstellen diagnostiziert. Die Sitzgarnitur wird auf Abtrag oder Belag gemessen. Die Stopfbuchse und Ventilspindel wird mit Hilfe der Reibungszone analysiert.

Die Abbildung 4 zeigt die Basiskurve und die Betriebskurve einer Regelarmatur. Im Öffnungsvorgang und an der Stopfbuchse sind keine Veränderungen gemessen worden. Die Reibungszone zeigt keine Veränderung zum Neuzustand. Damit sind Ventilspindel und Stopfbuchse in einem guten Zustand. Im Schließbereich ist der Unterschied bei rot und grün zum Neuzustand erheblich abgewichen. Ein Materialabtrag (rot) an der Sitzgarnitur von nur 0,08 mm hat einen erheblichen Ausschlag am Messergebnis hervorgerufen. Genauso der Belag (grün). Eine solche Veränderung zeigt, wie sich der Neuzustand prozessbedingt verändert hat.

Kontakt

WESA- Control GmbH & Co. KG

Sophie-Scholl-Weg 7

21684 Stade