Das Gesamtbild zählt

Explosionsschutz bei Schüttgütern

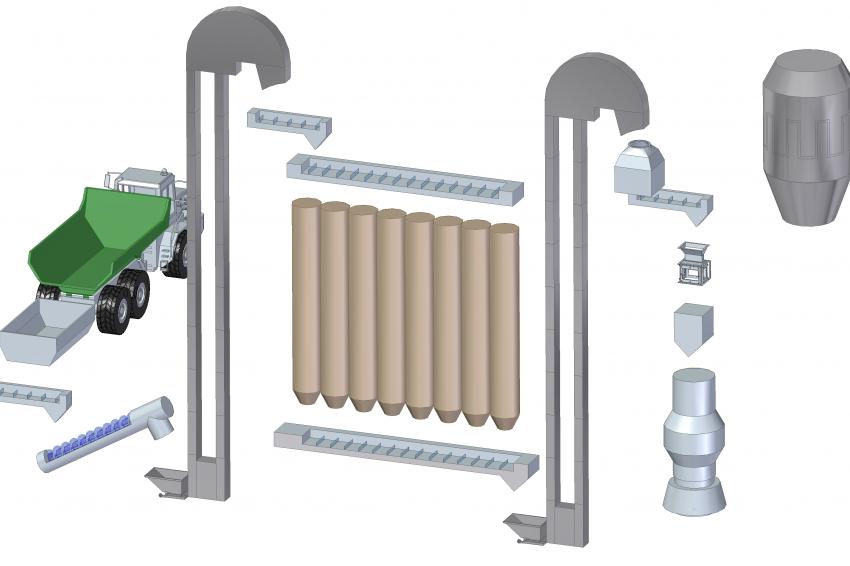

Wenn auch jeder schüttgutverarbeitende Betrieb seine Besonderheiten hat, einige Anlagenteile sind, in variierender Anordnung, immer vorhanden. Hierzu zählen Entladestationen, Fördereinrichtungen, Elevatoren, Siebe, Trockner, Mühlen und Filter. Dieser Beitrag betrachtet jedes Anlagenelement für sich und beschreibt den dafür üblichen Explosionsschutz. An einem Fallbeispiel wird außerdem veranschaulicht, warum ein ganzheitliches Schutzkonzept für Betreiber immer lohnenswerter ist als die Einzelbetrachtung von Anlagenteilen.

Explosionsschutz wird meist auf einzelne Anlagenteile angewendet – das ist auch richtig, solange dabei das Gesamtbild mit in Betracht gezogen wird. Wer als Betreiber nur Bäume und nicht den gesamten Wald sieht, zahlt drauf.

Entladung

Die meisten Produktionsprozesse, bspw. in Mühlen, Mischfutterwerken, Brauereien und Kraftwerken, beginnen mit der Entladung des „Rohmaterials“. Ob via LKW oder über Waggons, das angelieferte Material wird oftmals in Schüttgossen abgegeben. Durch organisatorische Maßnahmen, wie bspw. einer mindestens 15-minütigen Standzeit vor der Entladung, kann die Zündgefahr durch heiße Bremsen oder heiße Abgasrohre und Katalysatoren bereits erheblich reduziert werden. Ferner schützen Erdungen vor Funkenentladungen. Bei ortsveränderlichen Objekten wie LKWs oder Bahnwagons ist hier eine sehr sorgfältige Arbeitsweise des Personals erforderlich, die durch regelmäßige Schulungen sichergestellt werden sollte. Darüber hinaus leisten Vereinbarungen mit Lieferanten zur Sicherung einer glimmnestfreien Anlieferung einen wertvollen Beitrag zum Explosionsschutz der Annahmeeinrichtungen.

Mechanische Förderer

In unserem Beispiel bringt eine Förderschnecke das angelieferte Material zu einem nachgeschalteten Elevator. Aufgrund der unterschiedlichen Arten von Fördereinrichtungen und ihrer spezifischen Bauweise finden hier verschiedene Schutzprinzipien Anwendung. Alle sind zunächst darauf ausgerichtet, über begrenzte Fördergeschwindigkeiten, geeignete Materialpaarungen und sicherheitsgerechte Auslegungen die Zündgefahr durch die Förderer selbst zu reduzieren oder gar zu verhindern. Offene, uneingehauste Bandförderer gelten dabei als am wenigsten kritisch, da das geförderte Material in der Regel nicht aufgewirbelt wird und keinen direkten Kontakt zu heißen Oberflächen hat – dies ist jedoch in Trogketten – und Schneckenförderern funktionsbedingt gegeben. Je nach Feinheit, Feuchte und Staubungsneigung des Materials, dem Förderprinzip und der Fördergeschwindigkeit sowie der angeschlossenen Anlagenteile kann in Abhängigkeit der Zoneneinteilung und der Zündgefahrenbewertung die Notwendigkeit des konstruktiven Schutzes über Einrichtungen zur Explosionsdruckentlastung erforderlich werden. Als Mindestschutz gilt jedoch, das sich Explosionen, die in angrenzenden Anlagenteilen entstehen, nicht über die Förderer weiter ausbreiten dürfen und damit Systeme zur Entkopplung notwendig sind. Standardmäßig werden Atex-geprüfte Zellenradschleusen, Löschmittelsperren, Quenchventile oder Schnellschlussschieber eingesetzt.

Rohrschnecken können, unter fachmännischer Anleitung, auch selbst zu einer entkoppelnden Schutzeinrichtung umfunktioniert werden. Hierzu müssten etwa ein bis zwei Wendel der Schnecke entnommen werden. Die Machbarkeit dieser Maßnahme hängt insbesondere von der Fließfähigkeit des Materials und der Einbaulage der Schnecke ab und führt im Idealfall dazu, dass das geförderte Produkt in diesem Bereich den gesamten Rohrquerschnitt ausfüllt und so einen Produktstopfen bildet. Dieser füllt sich im Normalbetrieb automatisch nach und fungiert im Falle einer Explosion als Entkopplungsorgan, da es ein Ausbreiten der Explosion in weitere Anlagenteile verhindert.

Anders ist das bei sogenannten Trog-Schnecken: hier führen in der Regel der offene, produktungefüllte Querschnitt und nicht zuletzt die Festigkeitsanforderungen dazu, dass Löschmittelsperren nötig werden. Angesteuert werden diese durch Druck- oder Infrarotmelder, die eine entstehende Explosion oder Flammen erkennen und die Löschmittelflasche auslösen. Das dann innerhalb weniger Millisekunden ausgebrachte Löschmittel stoppt und kühlt die Flamme. Gerade im Außenbereich kann es demgegenüber jedoch oftmals durchaus geschickter und kostengünstiger sein, geprüfte Druckentlastungen anzubringen. Hierbei sollten Experten zu Rate gezogen werden.

Elevatoren

Elevatoren sind eines der am weitesten verbreiteten Fördereinrichtungen in der Schüttgutindustrie. Sie ermöglichen einen senkrechten Transport großer Mengen über Höhen von in der Regel bis zu etwa 60 m. Gleichzeitig stellen sie eine besondere Gefahrenquelle bei einer Explosion dar, da sie funktions- und bauartbedingt die Voraussetzungen („explosionsfähiges Gemisch“ und „Zündquellen“) für eine Explosion begünstigen. Darüber hinaus könnten sich bei ungeschützten Elevatoren Druckwellen und Flammen über mehrere Stockwerke ausbreiten. Aufgrund dieses erhöhten Risikos wurde durch den VDI eine Expertenkommission, bestehend aus Anlagenbetreibern, Elevatorherstellern und Spezialisten für Explosionsschutz gebildet, und eine gesonderte VDI-Richtlinie erarbeitet. Die VDI-Richtlinien 2263, Blatt 8 (8.1 und 8.2) beschreiben die Explosionsschutzmaßnahmen an Elevatoren und geben Hinweise zur Dimensionierung von Druckentlastungseinrichtungen und zur Auslegung von Explosionsunterdrückungseinrichtungen.

Neben Berstscheiben, der Standardeinrichtung zur Druckentlastung, werden auch Hinweise für flammenlose Druckentlastungseinrichtungen berücksichtigt, denn steht der Elevator in einem Gebäude, darf eine Druckentlastung allein mittels Berstscheiben nicht realisiert werden.

Basierend auf den Vorgaben der VDI-Richtlinie haben die Unternehmen REMBE, IEP Technologies und GreCon einen internen Expertenausschuss zur Entwicklung eines ganzheitlichen Schutzsystems für Elevatoren gebildet.

ElevatorEX, das Ergebnis dieses Arbeitskreises, bietet für alle Ausführungen von Elevatoren eine passende Lösung: An den kritischen Anlagenteilen wie Elevatorfuß und –kopf sind wartungsfreie Entlastungseinrichtungen wie Q-Box oder Berstscheiben installiert. Die Elevatorschächte werden dann mit Löschmittelflaschen geschützt, die über Funkenmelder angesteuert werden. Das System ist sowohl für Erst- als auch für Nachrüstungen bestehender Elevatoren geeignet.

Immer wieder werden in Fachgremien auch die explosionstechnischen Besonderheiten der Elevatoren mit runden Schächten diskutiert: Experten sehen diese Bauart kritisch, da der runde Querschnitt im Vergleich zu Elevatorschächten in eckiger Bauweise mehr freien Querschnitt liefert, in dem sich eine Explosion ungehindert ausbreiten kann. Das erhöht die Explosionsheftigkeit, den reduzierten Explosionsdruck, etwa um den Faktor 2.

Weitere vorbeugende Schutzmaßnahmen, wie die Begrenzung der Staubkonzentration über Absaugungen, sollten in jedem Fall ebenfalls berücksichtigt werden. Dies gilt allerdings für alle Anlagenteile, nicht nur für Elevatoren.

Silos

Silos an sich beinhalten – mit Ausnahme der Selbstentzündung bei bspw. biologisch aktiven Schüttgütern – in der Regel keine eigenen Zündquellen. Damit fehlt ein entscheidender Bestandteil für eine Explosion. Nicht zuletzt besteht allerdings Zündgefahr durch einen möglichen Zündquelleneintrag aus vorgelagerten Anlagenteilen. Außen stehende Silos sind daher mit Berstscheiben, in Innenräumen stehende Silos mit Einrichtungen zur flammenlosen Druckentlastung oder Explosionsunterdrückungen zu schützen. In Abhängigkeit des gehandhabten Materials können jedoch auch vorbeugende Maßnahmen ergriffen werden. So sind bspw. Funkendetektoren in Kombination mit Funkenlöschungen oder Quenchventilen eine vorbeugende Schutzmaßnahme, die die Einbringung von Zündquellen in Silos verhindern können. Der Verzicht auf konstruktive Maßnahmen ist jedoch ein Sonderfall und sollte stets mit Fachexperten diskutiert und beurteilt werden.

Siebe

Auch bei Sieben (und Steinauslesern o. ä.) sind in der Regel keine geräteeigenen Zündquellen gegeben – ein konstruktiver Explosionsschutz ist damit in den wenigsten Fällen trotz der extrem hohen Wahrscheinlichkeit explosionsfähiger Gemische innerhalb der Siebe erforderlich.

Dennoch gilt es auch hier, den ganzheitlichen Blick nicht zu vergessen: Gerade in Kombination mit vorgeschalteten Trocknern (z. B. Sprühtrocknern in der Milchindustrie, Trommeltrocknern in der Holzindustrie oder Stromtrocknern in der Stärkeindustrie) bilden sie oftmals eine extrem gefährliche Kombination. Durch die Taumel- bzw. Rotationsbewegung der Siebe können in den Trocknern erzeugte Glimmnester, die oftmals mechanische Förderer „überleben“ und dort nicht zünden, spätestens hier aufgebrochen werden und zu einer Explosion führen. Genau dieses Szenario führte 2012 zu einer der größten Explosionen in einem Spanplattenwerk in Südamerika, bei der 6 Menschen Ihr Leben verloren.

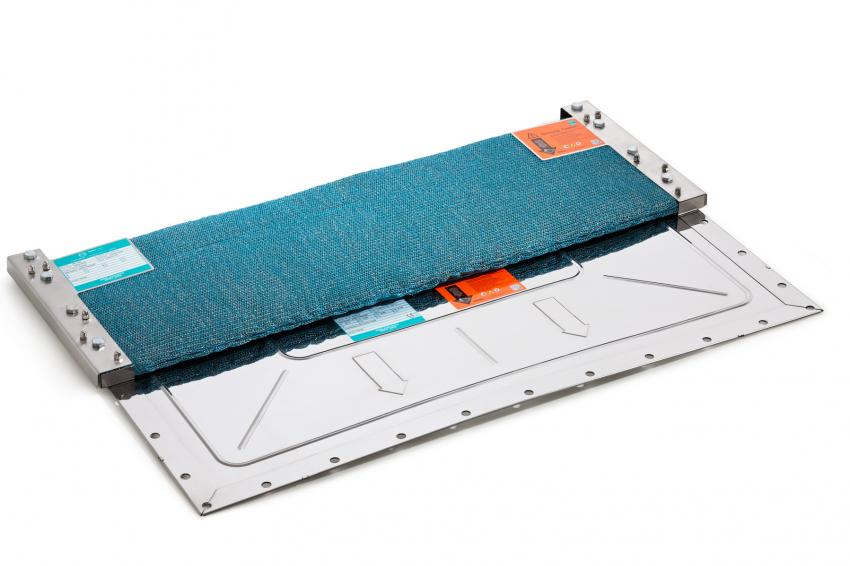

Konstruktiver Explosionsschutz an Sieben ist daher in derartigen Fällen erforderlich, stellt aber gerade innerhalb von Gebäuden die verantwortlichen Sicherheitsingenieure vor Herausforderungen. Die Pendelbewegungen erfordern meist individuelle, vibrationstechnisch entkoppelte Lösungen auf Basis flammenloser Druckentlastungen. Andere Schutzprinzipien wie Explosionsunterdrückungssysteme können oft nicht angewendet werden, da aufgrund der eingebauten Siebdecks das Löschpulver nicht homogen innerhalb des Siebes verteilt werden kann.

Mühlen

Von Natur aus besitzt jede Mühle metallische, schnell aufeinander schlagende Teile und kann daher mit hoher Wahrscheinlichkeit zu Zündquellen führen. Da es sich auch hier um geschlossene Behälter mit hoher Staubkonzentration handelt, in dem auch Sauerstoff vorhanden ist, steht einer Explosion quasi nichts mehr im Wege. Viele Mühlenhersteller bieten deshalb Geräte in explosionsdruckfester Bauweise (bis 10 bar) an. Abhängig von der Größe der Mühle, kann das äußerst kostenintensiv für den Betreiber werden. Alternativen sind dann Einrichtungen der flammenlosen Druckentlastung. In beiden Fällen sollte ober- und unterhalb der Mühle eine Entkopplung angebracht werden. Eine besonders geschickte Lösung für die Ansaugöffnung der Mühle bietet das Q-Rohr LF. Es handelt sich dabei um eine Modifikation des aus dem Bereich der flammenlosen Druckentlastungen bekannten Q-Rohr, bei der unter anderem die sonst enthaltene Berstscheibe fehlt. So kann im Normalbetrieb Luft angesaugt werden, die problemlos durch den Edelstahl-Mesch-Filter geführt wird. Im Falle einer Explosion schützt dieser Filter die Umgebung dann vor Flammen und Druck der Explosion, indem er der Explosion die Hitze entzieht.

Aspirationsanlagen / Filter

Da Explosionen in Filteranlagen überdurchschnittlich wahrscheinlich sind, bieten viele Filterhersteller ihre Produkte inklusive Explosionsschutzeinrichtungen an. Das liegt daran, da neben dem abgesaugten Staub aus anderen Anlagenteilen auch Funken oder Glutnester eingetragen werden können. Besonders brenzlig wird es, wenn die Filterschläuche selbst abgereinigt werden. Dann entstehen besonders hohe Staubkonzentrationen, die in Verbindung mit den bekannten weiteren Bestandteilen inklusive der eingetragenen Zündquelle zu Explosionen führen. Filter in Innenräumen werden deshalb mit flammenloser Druckentlastung, Filter im Außenbereich mit Berstscheiben geschützt. Sollten Fahr- oder Verkehrswege im Bereich der Explosionsdruckentlastung liegen, kommen intelligente Aufsatzmodule für Berstscheiben zum Einsatz, die die Flammen und die Druckwelle in ungefährdete Bereiche entlasten.

Einzelbetrachtungen sind möglich, wirtschaftlich ist nur ein Gesamtkonzept

Folgt man den obigen Ausführungen, sind alle Anlagenteile einzeln schützbar und schutzbedürftig. Wirtschaftlicher Explosionsschutz ist das meist nicht: Erst eine ganzheitliche Betrachtung der Anlage, die das Zusammenspiel der einzelnen Anlagenelemente und die individuelle Anordnung selbiger im jeweiligen Produktionsbetrieb berücksichtigt, führt zu bezahlbaren Lösungen. Professioneller Explosionsschutz kostet natürlich auch – aber unprofessionelles Overengineering oder mangelhafter Schutz aber wesentlich mehr. Nicht nur monetär gemessen. Im schlimmsten Fall bezahlen Menschen mit ihrem Leben.

Unabhängige Experten empfehlen Betreibern deshalb, immer mit erfahrenen Profis zusammen zu arbeiten, die eine ganzheitliche Betrachtung vornehmen und ein allumfassendes, individuelles Schutzkonzept erstellen. Turnkey Solutions, also der Verkauf schlüsselfertiger Anlagen, entbinden den späteren Betreiber eben auch niemals davon, sich um den Explosionsschutz zu kümmern. Der Einbezug von Experten ist daher logische Konsequenz.