Drehgeber-Integration und Informationsaustausch im Umfeld von Industrie 4.0

Muss der Sensor in die Cloud?

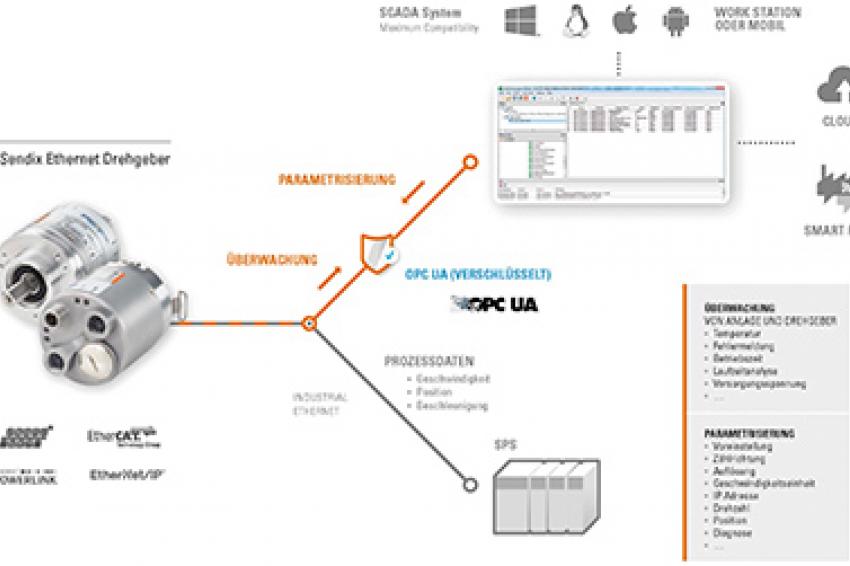

Intelligente Sensor-Netzwerke sind das Rückgrat von Industrie 4.0. Im Mittelpunkt steht die Vernetzung auf allen Ebenen. Aber welche Komponenten werden dabei direkt betroffen sein? Kübler ist davon überzeugt, dass Drehgeber eine wichtige Rolle übernehmen werden und verdeutlicht heute schon wie aus Theorie Praxis wird. Auf Basis des Sendix EtherNet/ IP Drehgebers mit OPC UA-Schnittstelle, stellt Kübler ein mögliches Konzept vor, welches die Integration und somit den Informationsaustausch im Umfeld von Industrie 4.0 realisiert.

Bezogen auf die Implementierung von Industrie 4.0 für eine selbst organisierende Produktion setzen sich wichtige Erkenntnisse durch. Zum einen sind die Unternehmen darauf angewiesen, dass die Hersteller von Sensoren und Komponenten auch entsprechende Daten liefern, die über die klassischen Prozessdaten hinausgehen. Beispielsweise muss ein Drehgeber nicht nur Geschwindigkeit und Position liefern, sondern auch in der Lage sein mitzuteilen wer er ist, wie er konfiguriert ist, ob er Fehler detektiert und wie seine Umgebungsbedingungen sind (z. B. Arbeitstemperatur).

Zum anderen ist es kaum möglich in einem Schritt eine gesamte Produktion im Sinne von Industrie 4.0 umzustellen. Daher ist eine langfristige Planung mit einer definierten und abgestimmten Vorgehensweise essenziell. Mit diesen Erkenntnissen hat der Sensorik-Hersteller Kübler seine Produktentwicklung/-weiterentwicklung in die richtigen Bahnen gelenkt. Kübler bereitet sich heute schon auf morgen vor. Dies ist in der Tat keine einfache Aufgabe. Hierfür erfordert es fundierte, technische Kompetenz sowie hohes Applikations- und Praxiswissen.

Heutige Entscheidungen sind das Fundament von Morgen

Was bedeutet für den Drehgeber „fit für Industrie 4.0“ im Kontext einer langfristigen und schrittweisen Implementierung? Aus technischer Sicht ist es heute schon möglich Sensoren mit einem Webserver bzw. mit der OPC UA-Schnittstelle, welche Kübler bereits in seiner neuen Generation Industrial Ethernet Drehgeber realisiert hat, auszustatten. Dennoch ist diese Art der Umsetzung, in Bezug auf den aktuellen Anforderungen aus der Praxis, eher ein Ausnahmefall und zudem auch eine Kostenfrage.

Unumstritten ist, dass Sensoren jeglicher Art immer mehr Software benötigen, damit zahlreiche bzw. nutzbringende Funktionalitäten realisiert werden – Stichwort Smarte Sensoren. Die Erfahrung zeigt auch, dass Software sich schneller und dynamischer entwickelt als in der Vergangenheit. Was bedeutet dies konkret für den Entwickler eines Automatisierungssystems?

Grundsätzlich sollte ein Entwickler, wo immer es geht, den Vorzug einem Sensor geben, welcher eine Feldbus Schnittstelle oder noch besser eine Industrial Ethernet Schnittstelle verfügt. Dies ist auch mittlerweile keine großer Kostenpunkt mehr, da bspw. CANopen-Drehgeber sich auf ähnlichem Kostenniveau wie Standard SSI-Drehgeber bewegen. Bei der Auswahl des Drehgebers ist zu beachten, ob dieser auch in der Lage ist weitere Daten, die beispielsweise für Predictive Maintenance Konzepte gefordert werden, bereitzustellen und somit die Zukunftsfähigkeit der Anlage zu sichern. Damit wird ein wichtiger Grundsteil für die schrittweise Umsetzung von Industrie 4.0 gelegt. Zweifellos, und das liegt in der Natur der Sache, wird heute noch nicht alles gebraucht, was im Sinne von Industrie 4.0 angedacht ist. Daher ist es besonders wichtig, dass die bereits eingesetzte Sensorik im Laufe der Implementierung bzw. in der Zeit bis zur Smart Factory, mit Softwareupdates bespielt werden kann. Wenn nicht, würde das schwere Folgen mit sich bringen, wie extrem hohe Kosten in der Neubeschaffung sowie Aufwand in De- und Installation neuer Sensorik und zugleich den Fortschritt in der Industrie bremsen.

Kübler hat deshalb in seinen Sendix Drehgebern eine Bootloader-Funktion implementiert. Diese ermöglicht Softwareupdates einfach über die Kundenschnittstelle einzuspielen und zudem neue Funktionen zu realisieren. Das alles mit einem minimalen Aufwand für den Anwender.

Welche Informationen liefert der Geber? Welchen Mehrwert bieten diese Daten?

Die Sendix Drehgeber von Kübler liefern neben den klassischen Informationen wie Position und Geschwindigkeit auch weitere Informationen wie zum Beispiel die interne Temperaturüberwachung, dank integrierter Diagnosefunktion. Schon heute wird durch das BiSS Protokoll ein elektronisches Datenblatt implementiert, welches nicht nur den Drehgeber identifiziert, sondern auch beispielsweise die entsprechenden Daten des angekoppelten elektrischen Motors mitliefert.

Die Plattform der neuesten Drehgeber-Generation von Kübler sieht zum einen vor weitere Sensoren anzuschließen und damit die Daten aufbereitet und gebündelt, bspw. über die Einkabel-Schnittstelle, die den Verkabelungsaufwand extrem minimiert, an die Steuerung zu übermitteln. Zum anderen auch weitere Daten zu speichern, die für umfangreiche Diagnose-Konzepte relevant sind wie z. B. Condition Monitoring. Weitere Informationen dazu finden Sie in der Infobox.

Drehgeber mit OPC UA-Schnittstelle – wegweisend für die Zukunft

Wer in seiner Implementierung im Sinne von Industrie 4.0 soweit fortgeschritten ist, dass er in Betracht zieht direkte Kommunikation unabhängig von der Automationssteuerung zu einer Cloud-Lösung oder zu einem anderen übergeordneten Systems, hat mit dem Sendix Industrial Ethernet Drehgeber mit integrierter OPC UA-Schnittstelle die richtige und zukunftsorientierte Lösung.

OPC UA:wichtige Schnittstelle im Zuge von Industrie 4.0.

Insbesondere bei systemübergreifender Kommunikation (von Maschine zu Maschine und von Maschine zu Cloud). Die Schnittstelle zeichnet sich dadurch aus, dass Maschinendaten transportiert und semantisch beschrieben werden. Somit erfüllt es eine wichtige Anforderung an Industrie 4.0 Kommunikation. Es ist nicht nur eine unkomplizierte Kommunikation mit Cloud-Lösungen Ferndiagnosen durchzuführen, sondern auch den Drehgeber über das Internet zu konfigurieren und somit im Störfall Fehler schnell und effektiv zu beheben. Bei allen Industrial Ethernet Drehgebern von Kübler mit der Schnittstelle Profinet, EtherCAT oder EtherNet / IP besteht die Möglichkeit die OPC UA-Schnittstelle zu integrieren. Beide Protokolle werden somit über den gleichen Anschluss des Drehgebers geliefert. Das fördert die Flexibilität, denn mit einem einfachen Switch werden die Daten an die Steuerung und an den Webserver oder Cloud zeitgleich übermittelt. Condition Monitoring Daten wie Temperatur, Fehlermeldungen, Betriebszeiten, Spannungsversorgung werden direkt in die Cloud übertragen. Dadurch wird der Ansatz von „Predictive Maintencane“ einfacher und schneller in neuen Scada-Konzepten realisierbar.

Fazit

Die Auswahl der Sensorik ist und bleibt ein entscheidender Faktor, wenn man sich als Ziel das große Zukunftsbild Industrie 4.0 gesetzt hat. Sensoren die heute schon intelligente Schnittstellen besitzen, in der Lage sind ein elektronisches Datenblatt zu liefern und auch im Laufe der Implementierung von Industrie 4.0 durch Softwareupdates stetig angepasst werden zu können, sind die richtige und effiziente Sensorlösung von heute und morgen.

Kontakt

Fritz Kübler GmbH

Schubertstr. 47

78054 Villingen-Schwenningen

+49/(0)7720/3903-0

+49/(0)7720/21564