Effiziente Soleaufbereitung in der Chloralkali-Elektrolyse bei Coogee Chemicals

Längere Zykluszeiten der Ionenaustauscher von Lanxess

Der monodisperse Ionenaustauscher Lewatit MDS TP 208 des Spezialchemie-Konzerns eröffnet einen neuen Weg zu einer nachhaltigen und vereinfachten Reinigung von Natriumchlorid-Sole. In Australien stellt das Produkt seine Leistungsfähigkeit seit einem halben Jahrzehnt beim Chloralkali-Hersteller Coogee Chemicals unter Beweis. Der Ionenaustauscher besitzt eine höhere Aufnahmekapazität für Verunreinigungen als sein Mono-Plus-Äquivalent, wodurch seltener regeneriert werden muss. Das verlängert die Zykluszeiten und führt zu deutlichen Kosteneinsparungen. Zudem entsteht weniger Abfall. Das erleichtert den Betrieb einer Anlage zur Chloralkali-Elektrolyse. Der hocheffiziente Ionenaustauscher hilft zuverlässig, strenge Reinheitsanforderungen zu erfüllen.

Praxiserprobter Einsatz in der Soleaufbereitung

Coogee Chemicals ist einer der größten australischen Hersteller von Chloralkaliprodukten mit drei Produktionsstätten Down Under, die alle erfolgreich mit Ionenaustauscherharzen der bewährten Marke Lewatit arbeiten.

Am Standort in Lytton, einem Vorort von Brisbane, wurde der Betrieb um einen hochmodernen Zellensaal erweitert, um die Nachfrage nach Produkten wie Natronlauge, Natriumhypochlorit und Salzsäure zu bedienen, die unter anderem in der chemischen Industrie, zur Wasseraufbereitung, im Bergbau oder in Schwimmbädern Anwendung finden. Das Greenfield-Projekt wurde so konzipiert, dass die strengen behördlichen Anforderungen an die Abfallreduzierung sicher erfüllt werden können.

Das Abfallaufkommen bei der Soleproduktion in Lytton ist im Vergleich zu Anlagen, in denen Ionenaustauscherharze in Standardkörnung verwendet werden, jährlich um insgesamt 4.200 m³ geringer. Damit wird gleichzeitig ein Beitrag zur Schonung der wertvollen Wasserressourcen geleistet. Dieser Effekt basiert auf dem Einsatz des feindispersen Harzes, das die empfindlichen Elektrolysemembranen schützt, indem es Verunreinigungen wie Härtebildner und Barium zuverlässig entfernt.

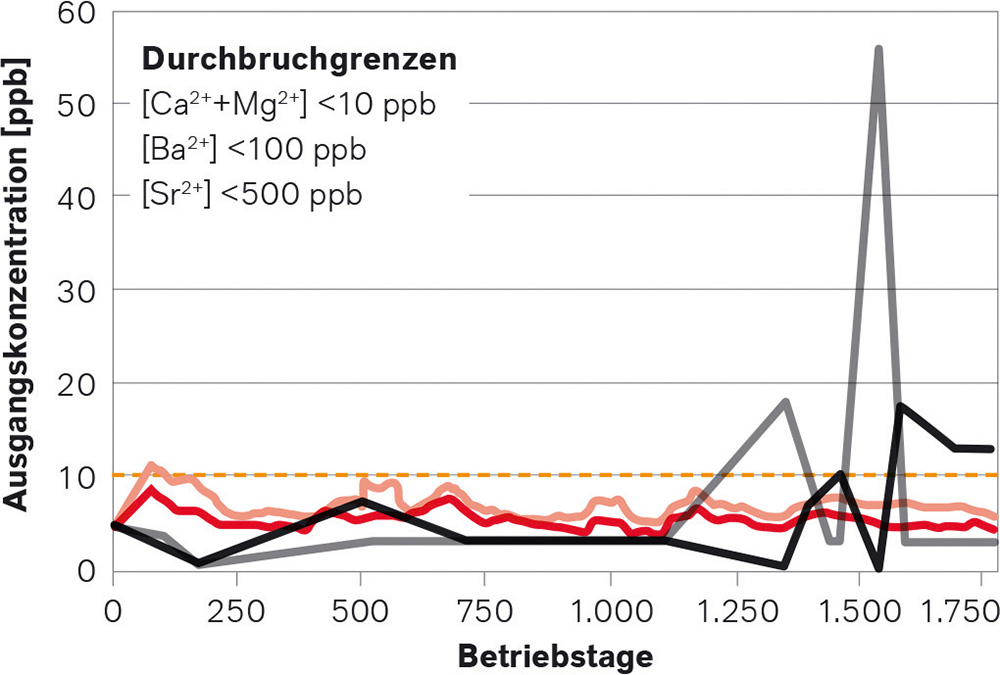

Seit der Inbetriebnahme der Anlage im Juli 2016 werden alle vom Membranhersteller vorgegebenen Spezifikationen für die Reinheit der Sole nicht nur zuverlässig eingehalten, sondern zum Teil sogar übertroffen, was die Effizienz der Anlage weiter erhöht.

Mit der Überarbeitung der Industriestandards wurden die ursprünglichen Zielvorgaben von < 300 µg für Soleverunreinigungen auf weniger als 100 μg für Barium und Strontium gesenkt. Dadurch können die Elektrolysemembranen stärker geschützt und energiesparender betrieben werden. Zudem ist der Druckverlust in den Kolonnen von 0,4 bar über den gesamten Betriebszeitraum hinweg gleich geblieben und ändert sich nur bei veränderter Durchflussrate.

Die Chloralkali-Produktion in Lytton ist seit mehr als fünf Jahren mit ihrer ersten Harzfüllung in Betrieb und zeigt bis heute gute Leistungen. Da die Ionenaustauschersäulen für eine größere Solekapazität ausgelegt sind, ist die auch die Kapazität der Anlage noch nicht voll ausgeschöpft.

Downloads

Kontakt

LANXESS Deutschland GmbH

Kennedyplatz 1

50569 Köln

Nordrhein-Westfahlen, Deutschland

+49 221 8885 0

+49 221 8885 0