Energieeffizienz in der Reinraumtechnik –

VDI 2083 Blatt 4.2

Glücklicherweise gibt es eine VDI-Richtlinie 2083 Blatt 4.2[1], die viele praxisnahe Empfehlungen für ein energieeffizientes Design und den energieeffizienten Betrieb von Reinräumen liefert. Diese Richtlinie wird derzeit aktualisiert.

Die beiden Vorsitzenden des Gremiums berichten anhand von Praxisbeispielen über Ihre Erfahrungen

mit energieeffizientem Design und Energieeffizienzoptimierung im laufenden Betrieb.

Zur Schaffung von kontrollierten Umgebungsbedingungen werden oft große Luftmengen in hoher Aufbereitungsqualität gefordert. Entsprechend hoch ist der Energiebedarf von Reinräumen. Klimawandel, steigende Energiekosten und politische Vorgaben wie das 1,5-Grad-Ziel schaffen verstärkte Anreize, Energie und Ressourcen so sparsam wie möglich einzusetzen.

Die Energiebedarfe von reinraumtechnischen Anlagen überschreiten diejenigen von Wohn- und Verwaltungsgebäuden um ein Vielfaches. Während jedoch bei Wohn- und Verwaltungsgebäuden Regelwerke erarbeitet wurden, die eine standardisierte Ermittlung von Energiebedarfen und den Nachweis der Einhaltung von Grenzwerten ermöglichen, ist dies bei reinraumtechnischen Anlagen nicht möglich. Bei Produktionsprozessen, insbesondere solchen unter kontrollierten Umgebungsbedingungen, bestimmen vorrangig die Anforderungen bezüglich Luftreinheit, -temperatur und -feuchte sowie Druckhaltung aus dem spezifischen Prozess maßgeblich den Energiebedarf. Dieser Prozess ist in der Regel komplex und projektspezifisch, sodass keine Standardisierung (z.B. Angabe von Benchmarks) möglich ist.

Die Richtlinie VDI 2083 Blatt 4.2 zeigt daher die wichtigsten Einflussparameter auf den Energiebedarf einer reinraumtechnischen Anlage auf. Sie führt Einsparpotenziale an, die sowohl im Bestand als auch bei der Neukonzeption von Reinraumanlagen erschließbar sind. Sie gibt darüber hinaus praktische Hinweise für die Umsetzung. Wiewohl stets die Einhaltung der Prozessanforderungen im Vordergrund steht, muss der Nutzer eines Reinraums sich dennoch mit der Frage auseinandersetzen, wie streng die Anforderungen des Prozesses tatsächlich sind, um nicht durch überzogene Anforderungen erhöhte Kosten und unnötigen Energieverbrauch zu verursachen.

Die maßgeblichen Stellschrauben zur Energieeffizienzsteigerung kurz zusammengefasst:

- Weg von überholten Auslegungskriterien (wie z.B. 20-facher Luftwechsel, 30 % Außenluftbedarf) hin zu bedarfsgerechter Konzeptionierung unter Berücksichtigung der DIN EN ISO 14644-16[2] für die Luftstromberechnung.

- Reduzierung des Außenluftbedarfs durch definiert dichte Reinräume und Minimierung der Fortluftvolumenströme.

- Aus Energieeffizienzgründen sollte eine Dichtheitsklasse 1 nach VDI 2083 Blatt 19[3] für die Reinraumhüllflächen geplant werden. Eine Dichtheitsprüfung wird empfohlen. Für Trocknungsräume (z.B. Batterieherstellung) sind wesentlich dichtere Räume empfehlenswert.

- Reinraumflächen mit hohen Anforderungen (Luftreinheit, Temperatur oder Feuchte) minimieren und ggf. abgrenzen.

- Reinräume box in box planen (nicht an die Gebäudehülle) und solare Einstrahlung durch geeignete Verschattung minimieren.

- Wärmelasten möglichst nicht im Reinraum freisetzen oder über Wasser abführen.

- Möglichste große Toleranzen für Lufttemperatur und Luftfeuchte zulassen und Monitoring nur für die Räume und Parameter anwenden, die wirklich produktrelevant sind. Die Lufttemperatur von Räumen mit Monitoring sollte pro Raum geregelt werden.

- Reduzierter Betrieb und wo möglich Abschaltung bei Nichtnutzung planen und umsetzen. Für den reduzierten- oder Abschaltbetrieb die Grenzwerte/Sollwerte für Temperatur, Feuchte, Luftgeschwindigkeit und ggf. Raumdifferenzdruck zusätzlich zum Produktionsbetrieb definieren und anwenden.

- Für reduzierten Betrieb geeignete (variable) Volumenstromregler einsetzen.

- Energieeffiziente Luftaufbereitung, wenn möglich mit dezentraler Umluft oder/und energieeffizienter Wärmerückgewinnung. Wo möglich freie Kühlung über adiabate Befeuchtung und/oder entsprechender Kühlung über Außenluft.

- Nur die benötigte Außenluft entfeuchten.

- Nacherwärmung mittels Überschusswärme (Abwärme).

- Fortlaufende Energiedatenerfassung mit Soll-Ist-Vergleich und Betriebsoptimierung für energieintensive Anlagen.

Energieeffizientes Design (Autor: Steffen Röhm)

Für die Auswahl und Auslegung des Lüftungssystems müssen neben den Anforderungen die das Produkt und sein Herstellprozess an die Klimatechnik stellen, auch Gesetze, Verordnungen und normative Vorgaben eingehalten (beachtet) werden. Gleichzeitig müssen auch die Anforderungen an die Energieeffizienz der Anlage bei Herstellung und Betrieb als gleichrangig betrachtet werden.

Energieeinsparung ist nicht immer mit höheren Kosten für die Errichtung der Anlagentechnik verbunden.

Die Ansätze für einen energiesparenden Betrieb sind grundsätzlich abhängig von den Parametern, die an die Lüftungsanlage gestellt werden. Eine grundsätzliche Unterscheidung nach Branche kann, in Bezug auf die Lüftungstechnik, nicht getroffen werden.

Wie wichtig die Auswahl der Lüftungstechnik ist, lässt sich an einem Beispiel für einen generischen Reinraum-Bereich verdeutlichen, der prinzipiell in verschiedenen Branchen Anwendung finden kann.

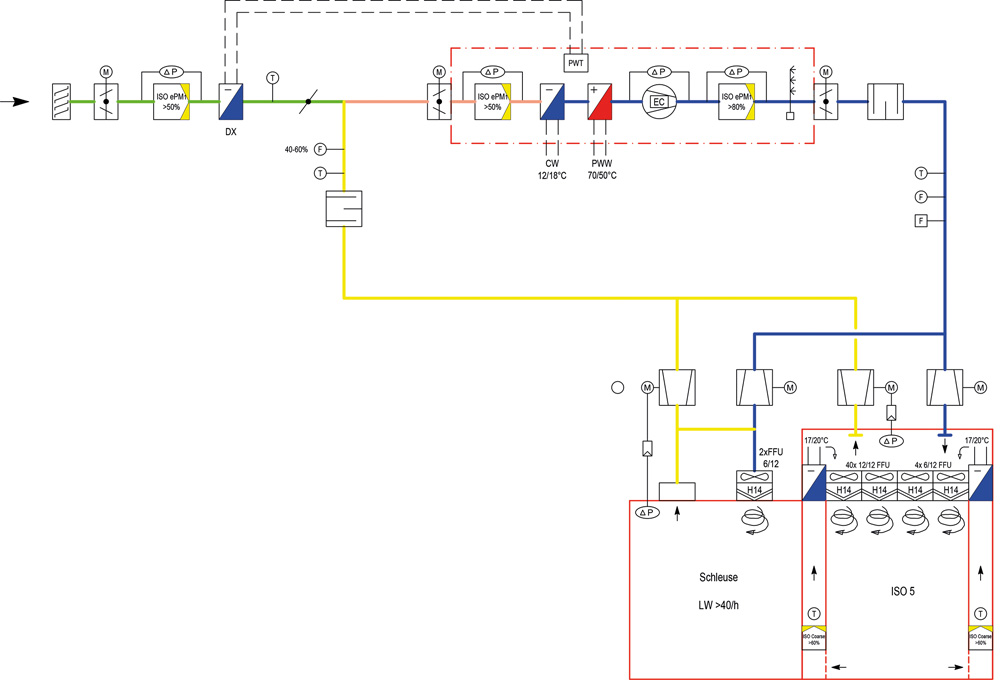

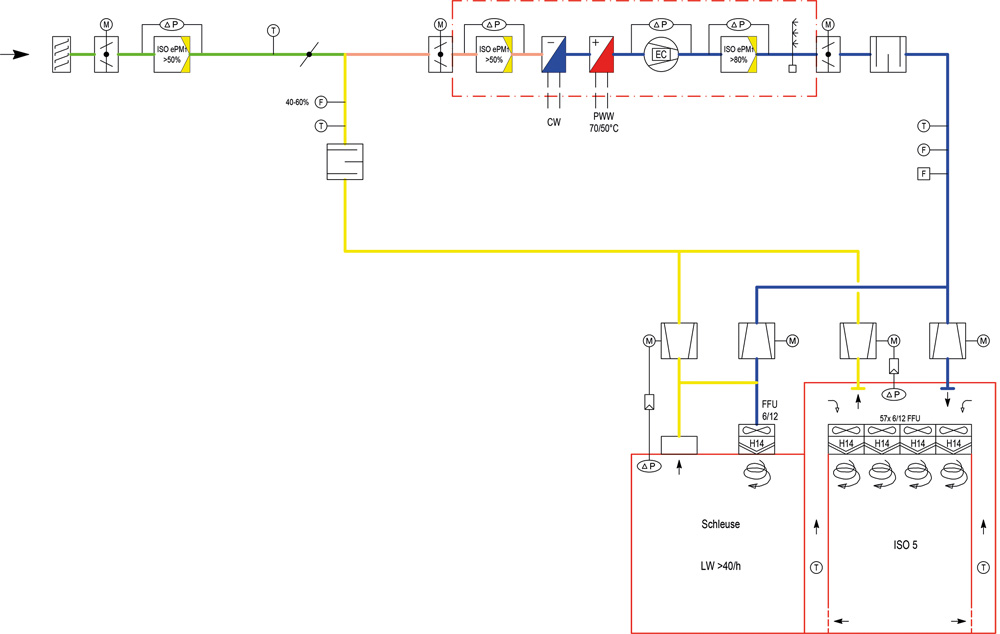

Betrachtet wird ein Reinraumsystem mit Schleusen, einem ISO 6- und einem ISO 5-Bereich durch einen Streifenvorhang getrennt.

Die Reinraum-Anforderungen des Betreibers werden im ISO 5-Bereich durch eine turbulenzarme Luftführung über eine Belüftung mit FFUs umgesetzt. Zur Einhaltung der zulässigen Partikelkonzentration ergibt sich im ISO 6-Bereich ein Luftwechsel von 60/h um die Partikellasten im Betrieb sicher abzuführen.

Eine Versorgung der Schwebstofffilter über ein Klimazentralgerät ist aus Platzgründen, den damit verbundenen Kosten für die Technikzentrale und der aufwendigen Kanalinstallation als Alternative ausgeschlossen.

Zur Auswahl stehen zwei Systeme mit Luftaufbereitung über ein Umluftgerät mit Außenluftanteil.

Im betrachteten Fall dient der Außenluftanteil zum Ausgleich von Leckagen im Raum (Dichtheitsklasse 1 nach VDI 2083 Blatt 19) und dem Außenluftanteil für die Versorgung der Mitarbeiter. Im Raum sind max. 34 Personen beschäftigt.

Die klimatechnischen Anforderungen sind 20 °C bis 22 °C und 40 – 60 % r.F.

Die thermischen Lasten im Reinraum betragen ca. max. 40 KW ohne die eingebrachten/eingetragenen Lasten durch die FFUs.

Für die energetische Bewertung werden zwei Systeme miteinander verglichen.

- Variante 1 mit Außenluftentfeuchtung. Luftmenge über das Klimazentralgerät (KZG) ausreichend für die Lastabfuhr im Teillastbetrieb, Raumdruckregelung und Befeuchtung. Lastabfuhr im Betrieb über Kühler in der Umluft. Die FFUs erzeugen den notwendigen Luftvolumenstrom in den Räumen und sorgen in Kombination mit den Kühlern in der Umluft für die Lastabfuhr.

- Variante 2 ohne Außenluftaufbereitung, Lastabfuhr sowohl im Teillast- wie auch im Vollastbetrieb über das Klimazentralgerät. Die FFUs erzeugen nur den notwendigen Luftvolumenstrom in den Räumen.

Vorteile der Variante 1:

- Entfeuchtung im Außenluftstrom, keine Nachheizung im Umluftgerät

- Klimazentralgerät für Nachkühlung und Befeuchtung

- Im Sommer wird keine Nachheizung benötigt

- Abfuhr der Wärmelast über Umluftkühler mit geringem luftseitigem Druckverlust

- Kaltwassertemperaturen für das Klimazentralgerät 10/16, keine Entfeuchtung und die Umluftkühler 16/19

- Kleinere Stellfläche für die Klimatechnik

- Geringerer Platzbedarf für die Kanalführung

- Kein Frostschutz im Kühlwasserkreislauf

- Höherer kältetechnischer Wirkungsgrad des Kaltwassernetzes durch die höheren Kaltwassertemperaturen

- Außenluftentfeuchtung mit Direktverdampfung und wassergekühltem Kondensator

- Geringe Kältemittelmenge

- In der Außenluft keine Frostschutzüberwachung

- Geringe Luftmenge über das Klimazentralgerät

- Geringerer Energiebedarf im Entfeuchtungsbetrieb, keine Nachheizung

- auch im Winter keine Heizenergie erforderlich

- Geringer Energiebedarf für den Umluftventilator (geringere Umluftmenge und Druckverluste)

⇒ Konzept in Summe energetisch besser

⇒ Installationskosten vergleichbar, die Mehrkosten für die Umluftkühler und die Außenluftkonditionierung werden durch die Kosteneinsparung für das kleinere Umluftgerät, die nicht benötigte Heiztechnik, das deutlich kleinere Kanalnetz und die kleineren Kanalkomponenten aufgewogen.

Nachteile Variante 1:

Direktverdampfungskreislauf mit Kältemittel für die Außenluftentfeuchtung

Höherer technischer Aufwand

Dieses Beispiel zeigt, das bei gleichem Ergebnis für die Klima- und Reinraumparameter die Auswahl/das Konzept für die Klimatisierung/Luftaufbereitung einen entscheidenden Einfluss auf den Energiebedarf hat.

Energieeffizienzoptimierung im laufenden Betrieb (Autor: Michael Kuhn)

Mehr als 20 Jahre Erfahrung mit der Betriebsoptimierung von Raumlufttechnischen Anlagen in der Reinraumtechnik zeigen, dass im Durchschnitt ca. 25 % Energieeinsparung durch organisatorische und regelungstechnische Maßnahmen erzielt werden. Das gilt sowohl für Bestandsanlagen als auch für neu errichtete Anlagen. Durch Modernisierungsmaßnahmen im Bestand sind durchaus Energieeinsparungen von über 50 % möglich. Bei den neu errichteten Anlagen ergibt sich das Einsparpotenzial in den meisten Fällen durch die unzureichende Inbetriebnahme, die dem enormen Zeitdruck am Projektende geschuldet ist. Die verfügbare Zeit reicht oft nur für die Sicherstellung der Funktionalität und die Energieeffizienz bleibt auf der Strecke.

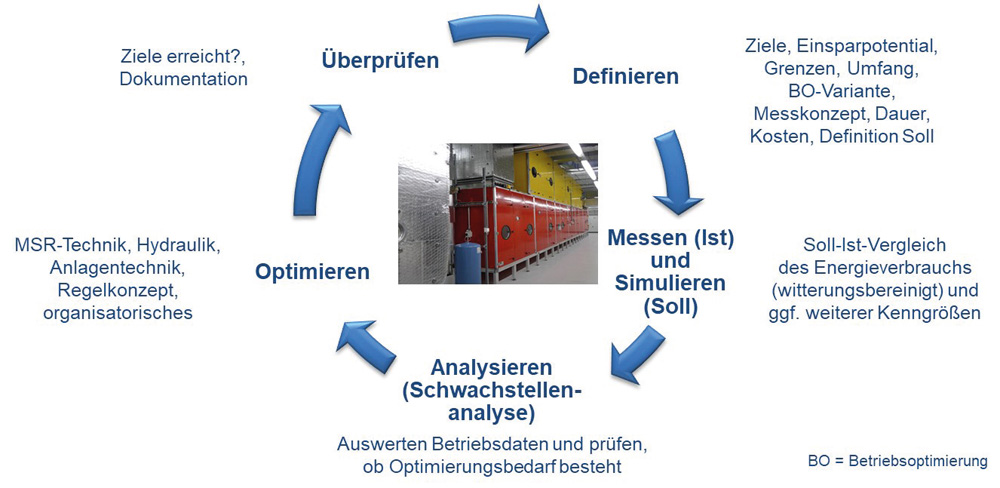

Eine Energieeffizienzoptimierung erfordert eine strukturierte Vorgehensweise, wie sie bspw. wie in der Abbildung dargestellt ist. Im Zentrum eines Optimierungsprojekts steht der Soll-Ist-Vergleich, d.h. wie viel Energie verbraucht eine Anlage tatsächlich (Ist) und wie viel darf sie verbrauchen, wenn sie optimal eingestellt und betrieben wird (Soll).

Bei Bestandsanlagen gestaltet es sich schwierig den Energieverbrauch (Ist-Verbrauch) der einzelnen Anlagen zu erfassen. Wenn überhaupt sind Energiezähler nur auf Gebäudeebene vorhanden. Es verwundert daher nicht, dass kaum ein Betreiber in der Lage ist, Auskunft darüber zu geben, wie viel Energieverbrauch und Kosten die einzelne Anlage verursacht.

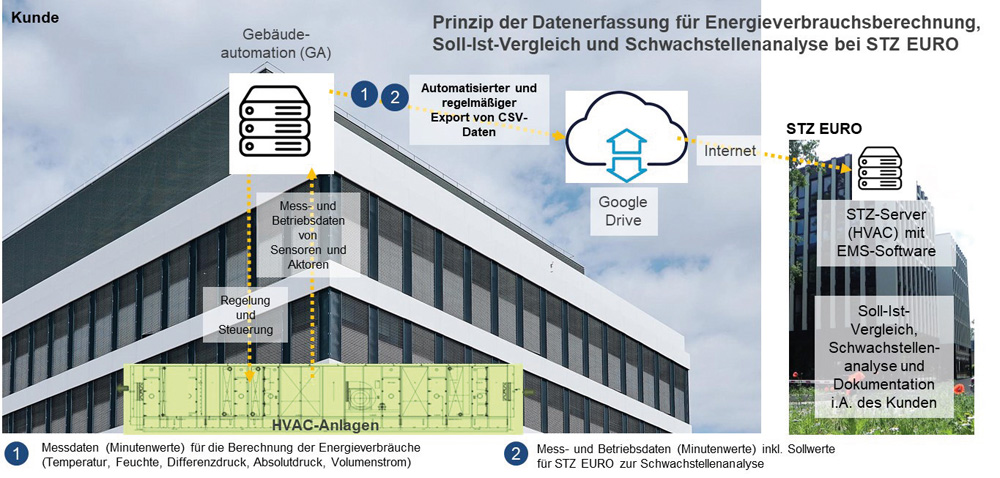

Falls Bestandsanlagen bereits über eine Gebäudeleitechnik verfügen, besteht oft die Möglichkeit anhand der vorhandenen Sensordaten (Temperatur, Feuchte, Druck, Volumenstrom) die Energieströme zu berechnen. Dazu werden die historischen Daten (Trenddaten) von repräsentativen Zeiträumen (z.B. Sommer oder gesamtes Jahr) ausgewertet. Ansonsten besteht nur anhand von mobiler Messtechnik (Datenlogger) die Möglichkeit an die erforderlichen Mess- und Betriebsdaten heranzukommen.

Die Mess- und Betriebsdaten sind wiederum die entscheidende Basis, um Schwachstellen zu identifizieren und darauf aufbauend gezielte Optimierungsvorschläge zu erarbeiten.

Bei Neuanlagen ist es sinnvoll, bereits in der Planungsphase ein geeignetes Datenerfassungs- und -analysekonzept zu erstellen. Ein Beispiel dafür geht aus Abbildung unten hervor. Hiermit können auch die Voraussetzungen für einen fortlaufenden Soll-Ist-Vergleich geschaffen werden. Es sollten dazu alle relevanten Mess- und Betriebsdaten (Istwerte, Sollwerte, Stellwerte, Betriebsarten) kontinuierlich aufgezeichnet werden, um auf dieser Basis die Ist-Energieverbräuche zu ermitteln und die Datenbasis für die Schwachstellenanalyse bereitzustellen.

Nachfolgend soll anhand eines Beispiels gezeigt werden, wie der Energieverbrauch einer Bestandsanlage in der Arzneimittelherstellung um über 40 % reduziert werden konnte.

Beispiel Energieeffizienzoptimierung Arzneimittelherstellung

Im ersten Schritt wurde analysiert, ob der Zuluftvolumenstrom der RLT-Anlage reduziert werden kann. Dazu wurden die Mess- und Monitoringdaten der angeschlossenen Reinräume über einen Zeitraum von einem Jahr ausgewertet. Für die Parameter Temperatur, Feuchte, Raumdifferenzdruck, Partikelkonzentration und Luftkeime wurde je Raum geprüft, ob genügend Reserve besteht, um den Luftwechsel bzw. den Zuluftvolumenstrom reduzieren zu können. Aus der Analyse ergab sich für die hier betrachtete Anlage ein Einsparpotenzial von über 5.000 m3/h ausgehend von 31.800 m3/h Zuluft.

Im zweiten Schritt wurde diese Volumenstromreduzierung getestet und dabei die o.g. Raumparameter aufgezeichnet und zusätzlich geprüft, ob die RLT-Anlage stabil läuft. Zudem wurde die Erholzeit an repräsentativen Messpunkten überprüft. Da alle Parameter innerhalb der geforderten Grenzwerte lagen, wurde die Maßnahme zur Umsetzung freigegeben und erfolgreich qualifiziert. Durch die dauerhafte Luftwechselreduzierung konnte der Energieverbrauch um 24 % gesenkt werden. Die gleiche RLT-Anlage wurde zudem regelungstechnisch optimiert. Dadurch ergab sich eine zusätzliche Energieeinsparung von 20 %.

Literatur:

1 VDI 2083, Reinraumtechnik, Blatt 4.2: Reinraumtechnik, Energieeffizienz, April 2011.

2 DIN EN ISO 14644, Reinräume und zugehörige Reinraumbereiche, Teil 16: Energieeffizienz von Reinräumen und Reinluftgeräten, Juni 2020.

3 VDI 2083, Reinraumtechnik, Blatt 19: Reinraumtechnik, Dichtheit von Containments, Klassifizierung, Planung und Prüfung, August 2018.

Autoren:

Michael Kuhn, STZ EURO, Offenburg

Steffen Röhm, Weiss Klimatechnik GmbH, Reiskirchen