Erweiterung des MTP-Konzepts um Energiedaten

Energiemanagement in der modularen Produktion

Was für monolithische Anlagen schon längst gängige Praxis ist, ist im Rahmen der modularen Produktion bisher ein Novum: Die Integration von Energiemanagementsystemen in das produktionstechnische Umfeld.

Monolithisch vs. Modular

Eine solche Integration klingt zunächst trivial, beinhaltet jedoch aus technischer Sicht Herausforderungen, die zuerst gelöst werden müssen, bis Energiemanagement mit einer modularen Produktionsanlage betrieben werden kann. Drei essenzielle Herausforderungen, die im Rahmen der Integration zu bewältigen sind, werden nachfolgend kurz dargestellt. Für monolithische Produktionsanlagen werden Energiemanagementsysteme einmalig konzipiert, installiert und in Betrieb genommen. Modulare Produktionsanlagen unterscheiden sich hiervon vollkommen, da diese aus einzelnen Modulen zusammengesetzten Anlagen heute für Produkt A die Konfiguration 1 haben und vielleicht morgen schon für Produkt B die Konfiguration 2.

Die Flexibilitätseigenschaft einer modularen Produktion erfordert daher vom Energiemanagementsystem, dass es sich sowohl im Feld als auch in der Betriebsleitebene permanent an die neue Struktur der Anlage anpasst. Für ein flächendeckendes Energiemanagement müssen daher alle Module einzeln, aber auch in Summe als modulare Produktionsanlage betrachtet werden.

Sicherer Eco-Modus

Darüber hinaus muss die Möglichkeit bestehen, den Betrieb der modularen Anlagen mit Hilfe des Energiemanagementsystems energieeffizient gestalten zu können. Hierzu reicht es nicht, einzelne Module einer modularen Anlage für sich genommen energieeffizient zu designen und die energieeffizientesten Sensoren und Aktoren zu verbauen, wenn das Modul oder die gesamte Anlage später hinsichtlich des Energiebedarfs ineffizient betrieben wird. In monolithischen Anlagen ist der energieeffiziente Betrieb längst ein wichtiges Kriterium und Teil der täglichen Praxis. Für eine modulare Anlage stellt sich aber die Frage, wie hier ein energieeffizienter Produktionsbetrieb erfolgen kann. Anders als bei einer monolithischen Anlage basiert der Produktionsbetrieb in einer modularen Anlage auf einer servicebasierten Automatisierung. Das heißt, jedes Modul stellt eigene Services bereit, die in Kombination dann einen Produktionsprozess ergeben. Denkbar sind hier energiesparende Services, so genannte „Eco-Services“, wie sie von der Wasch- oder Geschirrspülmaschine aus dem privaten Gebrauch bekannt sind. Werden die Module einer Anlage im Eco-Service betrieben, darf die Anlage oder das Produkt durch den Service keinen Schaden nehmen, weil bspw. ein Produkt zu wenig erhitzt wurde. Eco-Services müssen daher präzise ausgearbeitet werden und an den Betrieb der Anlage angepasst sein.

Energiedaten richtig interpretieren

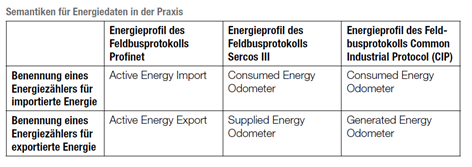

Eine weitere große Herausforderung besteht darin, die Energiedaten einer modularen Anlage richtig zu interpretieren, damit diese in einer Energiemanagementapplikation auch verwertet werden können. Im Allgemeinen sind Daten erst dann wertvoll, wenn für diese auch eindeutige Semantiken (Bedeutungen) vorliegen. Daten, für die keine oder mehrdeutige Semantiken vorliegen, sind nicht verwertbar, da diese gar nicht, nicht richtig oder nur teilweise interpretiert werden können. Die Mehrdeutigkeit von Semantiken für Energiedaten ist im automatisierungstechnischen Umfeld ein bekanntes Problem. Dieses Problem entsteht, weil in einer heterogenen Feldebene verschiedene Feldbusprotokolle eingesetzt werden, die eigene Semantiken aufweisen. Exemplarisch sind in der Tabelle drei verschiedene Möglichkeiten aufgezeigt, welche Semantiken für einen einfachen Energiezähler in der Praxis verwendet werden.

In monolithischen Anlagen ist dieses Problem längst bekannt und dessen Behebung mit einem hohen Engineering-Aufwand verbunden. Anlagenbetreiber von monolithischen Anlagen müssen für die Anpassung und Integration von Energiedaten viel Zeit und dementsprechend Kosten aufwenden, bis diese verwertbar sind. In modularen Anlagen kann ebenfalls davon ausgegangen werden, dass die Bereitstellung der Energiedaten einen deutlichen Mehraufwand im Bereich des Engineerings mit sich bringt, da die Modulhersteller bisher über keine eindeutigen Standards und somit auch über keine eindeutigen Semantiken für die Übermittlung von Energiedaten in modularen Anlagen verfügen.

Lösungsmöglichkeit – Erweiterung des Module Type Package

Damit Energiemanagement auch im Produktionsbetrieb einer modularen Anlage betrieben werden kann, ist es notwendig, Energiemanagementfunktionalitäten in diese Anlagen zu integrieren. Zu diesen Funktionalitäten zählen zum einen das Monitoring von Energiedaten, um bspw. den CO2-Fußabdruck des erzeugten Produkts oder energiespezifische KPIs präzise berechnen zu können. Zum anderen sollte die modulare Anlage aber auch die Möglichkeit bieten, ein aktives Lastmanagement mit der Anlage durchführen zu können. Dies ist ebenfalls wichtig, damit bspw. in geplanten oder ungeplanten Produktionsunterbrechungen die modulare Anlage oder Teile einzelner Module (z.B. Frequenzumrichter) in energieeffizientere Zustände mit minimalem Energiebedarf versetzt werden können.

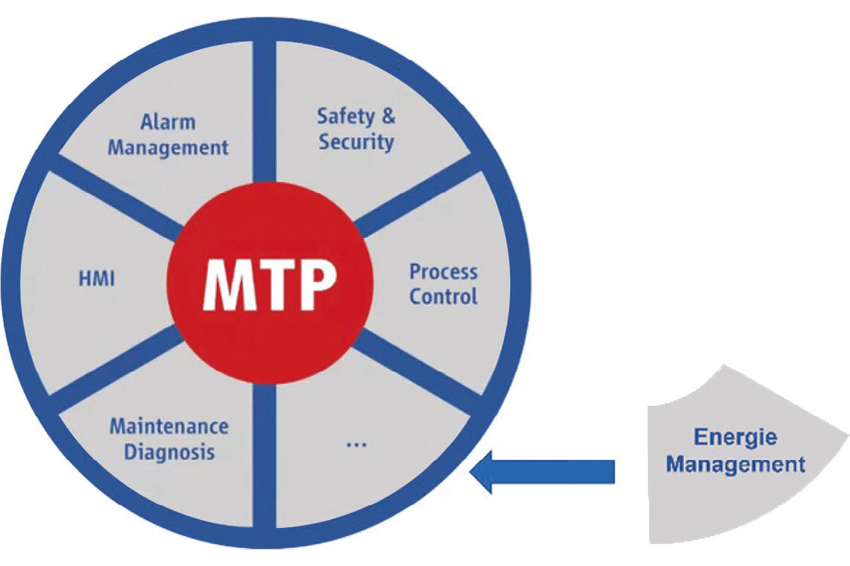

Da im Module Type Package (MTP), der automatisierungstechnischen Schnittstellenbeschreibung eines Moduls, Energiemanagementfunktionalitäten und deren Umsetzung bisher nicht explizit adressiert werden, besteht die vorgeschlagene Lösung darin, die existierende Richtlinienreihe der VDI/VDE/NAMUR 2658 um einen zusätzlichen Aspekt zu erweitern. Ein erstes Konzept für eine derartige Erweiterung wurde in einem Beitrag auf der diesjährigen internationalen IEEE Conference on Emerging Technologies and Factory Automation (kurz ETFA) 2022 dem breiten Publikum vorgestellt. In diesem Konzept werden sowohl Energiemonitoring als auch Lastmanagementfunktionalitäten für Module einer modularen Produktion adressiert. Darüber hinaus setzt das Konzept auf die Nutzung eines universellen Energieinformationsmodells, dass die Möglichkeit bietet, Energiedaten aus verschiedenen Datenquellen semantisch eindeutig zu beschreiben zu können, so dass diese ohne Mehraufwand zu wertvollen Energieinformationen werden.

Neben dem Konzept für die Erweiterung des MTP wird aktuell intensiv an einer ersten praktischen Implementierung von Energiemanagementfunktionalitäten in einer modularen Anlage gearbeitet. Im Rahmen dieser Arbeiten wird in einem ersten Schritt das MTP um den Energiemanagement-Aspekt prototypisch erweitert und erprobt. Außerdem werden sowohl elektrische als auch nicht-elektrische Aktoren eines Moduls mit den nötigen Messgeräten ausgerüstet, um den Energiebedarf der einzelnen Komponenten und in Summe des gesamten Moduls bestimmen zu können. Die gewonnenen Energiedaten sollen anschließend mit dem Energieinformationsmodell semantisch eindeutig beschrieben werden und dann an eine überlagerte Energiemanagement-Applikation übergeben und dargestellt werden.

Das Ziel dieser Arbeiten ist es, ein mögliches Standardisierungsvorhaben frühzeitig mit Erkenntnissen zu unterstützen und erste Best-Practice-Lösungen aufzeigen zu können.

Autor: Leif-Thore Reiche, Wissenschaftlicher Mitarbeiter am Institut für Automatisierungstechnik, Helmut-Schmidt-Universität Hamburg

Downloads

Kontakt

Helmut-Schmidt-Universität Hamburg/ Universität der Bundeswehr Hamburg

Holstenhofweg 85

22043 Hamburg

Deutschland

+49 040 654 0