Energiesparpotentiale in der chemischen Industrie

Kluge Investitionen und organisatorische Optimierung können Energiekosten bis zu 20 % senken

Die Chemiebranche zählt zu den energieintensiven Industrien. Für sie wird der Kostenblock „Energie" angesichts steigender Preise künftig noch sehr viel größer ausfallen; und das belastet ihre Wettbewerbsfähigkeit. Um den negativen Effekt der unvermeidlichen Preiserhöhungen zumindest teilweise zu kompensieren, rückt das Thema „Energiemanagement" immer mehr in den Fokus der Unternehmenssteuerung.

Hinzu kommt, dass die Unternehmen - sei es aus Überzeugung oder als Reaktion auf den Druck des Marktes - zunehmend auch auf einen schonenden Umgang mit den Ressourcen achten.

Da stellt sich die Frage, wie groß das Einsparpotenzial speziell für Chemieunternehmen sein kann und auf welchem Weg es sich optimal heben lässt. Die professionelle Analyse führt zu drei grundsätzlichen Erkenntnissen:

- Erkenntnis eins: Weniger Leerlauf reduziert Stromverbrauch

In der Chemiebranche lassen sich alleine durch organisatorische Verbesserungen 5 % bis 10 % Energie einsparen. Ungenutzte Sparpotenziale liegen in der produzierenden Industrie vor allem bei Gebläsen, Förder- oder Absauganlagen, die während der Pausen oder beim Schichtwechsel leer laufen. Allein die Reduzierung dieser Leerlaufleistungen kann den Jahresstrombedarf der jeweiligen Anlage um ca. 3 bis 5 % senken. - Erkenntnis zwei: Mit neueren Technologien Sommerhitze und Winterkälte nutzen

Der Einsatz energieeffizienterer Technologien ist technisch und finanziell aufwendiger. Trotzdem lohnt sich eine Investition in jedem Fall, denn sie kann die Energiekosten um weitere 10 % senken. Die Produktionsanlagen in den meisten Chemieunternehmen bieten durch ihre vielfältigen Energieanforderungen optimale Voraussetzungen sowohl für Effizienzverbesserungen beim Einsatz von Energie als auch für die Eigenproduktion des Energiebedarfs. Die Bedingungen sind hier günstig, weil in räumlicher Nähe oft unterschiedliche Produktionsanlagen mit einer sehr komplexen Energiebedarfsstruktur zum Einsatz kommen. Hier wird beispielsweise Energie in Form von Dampf unterschiedlichster Qualität benötigt. Die chemische Fertigung erfordert auch Prozess- und Klimakälte sowie Einrichtungen für die Entsorgung und Abwasserbehandlung. Ebenfalls einen großen Strombedarf haben Absauganlagen oder die Raumlufttechnik.

Energiesparpotenziale eröffnen sich da vor allem durch Investitionen in die Wärmerückgewinnung, um Heizwärme, Strom oder auch Kälte zu erzeugen. So kann man etwa im Sommer aus Abwärme Kälte erzeugen, beispielsweise bei der Verbrennung von Reststoffen, wie sie in manchen Chemie-Unternehmen geschieht. Beispielsweise wird der aus Abwärme erzeugte Dampf an warmen Tagen ungenutzt wieder rückgekühlt. Da im Sommer aber ein großer Klimakältebedarf (Kaltwasser 6°C/12°C) besteht, könnte der Dampf in dieser Zeit über eine Absorptionskältemaschine zur Kälteerzeugung genutzt werden. - Erkenntnis drei: Kraft-Wärme-Kopplung reduziert Energieproduktionskosten

Kraft-Wärme-Kopplung (KWK) gilt allgemein als eine moderne Technologie, die es - aufgrund der gleichzeitigen Nutzung von Wärme und Strom - erlaubt, den Energiegehalt von Brennstoffen wie Erdgas, Heizöl oder Biogas zu einem hohen Grad auszunutzen.

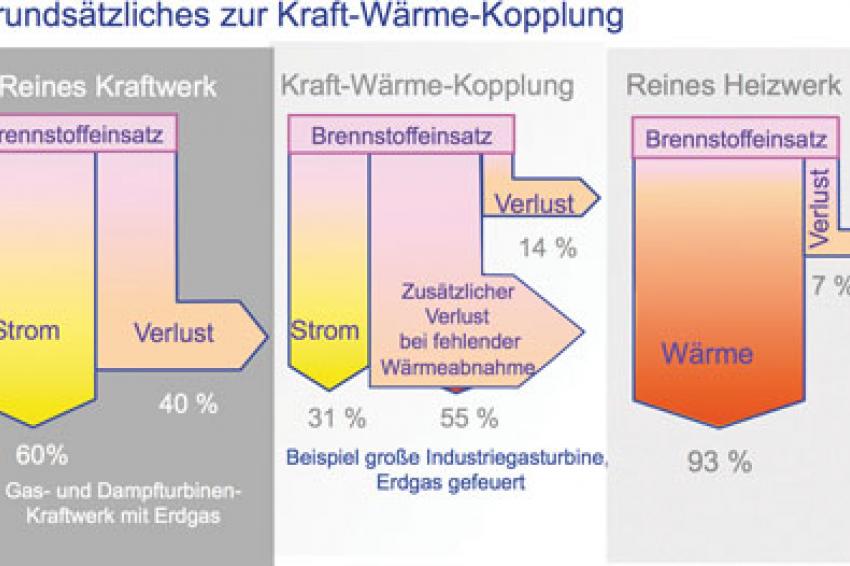

Zur Erläuterung sind in Abb. 1 drei unterschiedliche Verfahren zur Erzeugung von Nutzenergie dargestellt. Solange die Zielenergie ausschließlich die hochwertige Energieform Strom ist, beinhaltet die Energiebilanz einer modernen, Gas befeuerten Stromerzeugung mit Hilfe einer Gas- und Dampfturbinenanlage rund 40 % Verlust, teils als Abgas und, wichtiger, einen großen Teil physikalisch unvermeidbare Abwärme aus dem nachgeschalteten Dampfprozess. Bei einer ausschließlichen Wärmeerzeugung treten nur etwa 7 % Verluste auf. Können hingegen die beiden Zielenergien Strom und Wärme kombiniert werden, beispielsweise in einer Industriegasturbinenanlage, bewegt sich der Energieverlust bei etwa 14 %. Eine Einschränkung gibt es allerdings: Wird die Anlage so dimensioniert und betrieben, dass - z.B. im Sommer - die Wärme nicht genutzt werden kann, so erhöht sich der Verlust signifikant und der eingesetzte Brennstoff wird ebenfalls alles andere als optimal genutzt. Daher ist grundsätzlich eine Auslegung der Anlage anzustreben, die eine optimale Abnahme sowohl des Stroms als auch der Wärme gewährleistet.

Prinzipiell stehen drei KWK-Technologien zur Verfügung, die sich auch kombinieren bzw. variieren lassen (Abb. 2): Blockheizkraftwerk, Gasturbine oder Dampfturbine.

Blockheizkraftwerk

Das Blockheizkraftwerk (BHKW) weist bei gegebenem Wärmebedarf die höchste Stromausbeute auf, wird aber begrenzt durch die Art der Wärmeauskopplung, die sich grob in Abgaswärme und Motorabwärme aufteilen lässt. Letztere umfasst alle Wärmeströme, die ohnehin direkt aus dem Motor abgeführt werden müssen, wie Kühlwasser, Ladeluftkühlung oder Schmierölwärme. Daher muss - gerade bei kleinen Anlagen - darauf geachtet werden, dass dieser erhebliche Motorabwärmeanteil genutzt werden kann.

Bei größeren Anlagen kann es unter den derzeitigen energiewirtschaftlichen Rahmenbedingungen (niedrige Gaspreise im Vergleich zum Strompreis) durchaus wirtschaftlich vertretbar sein, Motorabwärme nicht oder nur teilweise zu nutzen. Auf jeden Fall muss zur Motorkühlung Wasser bis max. ca. 75°C zum Motor geliefert werden, was bei fehlender Wärmeabnahme durch einen Notkühler bewerkstelligt werden muss.

Gasturbine

Die Gasturbine ist universeller einzusetzen, da von dieser ausschließlich die Abgaswärme genutzt wird. Somit ist sie uneingeschränkt für die Erzeugung von Dampf und Warm- oder auch Heißwasser geeignet. Allerdings ist die erreichbare Stromkennzahl, also das Verhältnis aus Strom- und Wärmeerzeugung, deutlich geringer als beim BHKW. Auch der Nutzungsgrad ist technisch bedingt in den meisten Fällen niedriger.

Dampfturbine

Die Dampfturbine ist die klassische Stromerzeugungsanlage in dampfintensiven Industriebetrieben. Gas- und Dampfturbinenanlagen versprechen bei gleichem Dampf- bzw. Wärmebedarf eine höhere Stromerzeugung als reine Gasturbinenanlagen und deutlich mehr als reine Dampfturbinenanlagen.

Fazit:

Wesentlich für die Auswahl der geeigneten Technologie und die Dimensionierung ist eine individuelle Betrachtung auf Basis des vorliegenden Bedarfs. Nur mit einer präzisen Datenerfassung - vor allem in Bezug auf den Wärmelastgang - lassen sich Falschbewertungen und damit Fehlinvestitionen vermeiden.

Wichtig für die Wirtschaftlichkeitsbetrachtung ist die passende Gestaltung der Energiebezugsverträge. Dies betrifft insbesondere den Reststrombezug, die Reservestromregelungen und den Gasmehrbezug. Nur wenn diese Punkte optimal verhandelt werden, ist auch bei verändertem Strom- bzw. Wärmebedarf Kosteneffizienz erreichbar.

Alles in allem ergibt sich durch Umorganisation, den Einsatz effizienterer Technologien und optimierte Energieerzeugung in der Chemiebranche idealerweise ein Einsparpotenzial von bis zu 20 %.

Kontakt

ECG Energie Consulting GmbH

Wilhelm-Leonhard-Str. 10

77694 Kehl

Deutschland

+49 7845 9875 298

+49 7845 9875 200