Hygienische Lebensmittelproduktion dank effizienter Luftfilter

Der Vergleich von Lebenszykluskosten und Filterleistung lohnt sich

Dies schützt neben den Produktionsprozessen, Produkten auch die Mitarbeiter. Deshalb sind der technische Einkäufer, der Produktionsleiter oder der Facility Manager immer wieder mit der Auswahl einer optimalen Filterlösung konfrontiert. Um „die Qual der Luftfilter-Wahl“ zu erleichtern beantwortet Camfil sechs Fragen, die der Zielgruppe Orientierung geben und Klarheit schaffen auf dem (Luft-)Weg zur hygienischeren Lebensmittelproduktion.

Obwohl Frischluft im privaten Alltag des Menschen eine Grundvoraussetzung für dessen Vitalität und Gesundheit ist, kann sie in der Lebensmittelindustrie zur folgenschweren Falle werden: Denn der „Feind“ jedes Getränkeproduzenten oder Fleisch-, Back- und Süßwarenherstellers heißt „biologische Kontamination“ via Frischluftzufuhr. Im Laufe eines Herstellungsprozesses können Mikroorganismen in die Umgebungsluft der Produktion gelangen und dort zu Kontaminationen führen. Damit keine Quelle für Viren und Bakterien entstehen kann, spielt neben einer besonnenen Auswahl der zur Fertigung notwendigen Geräte, Anlagen und Komponenten der hygienische Zustand der Luft eine wichtige Rolle. Hierin befindliche Bakterien, Schimmelsporen, Hefen oder Viren sind potenzielle Ursachen für einen frühzeitigen Verderb der Ware und können auch die Gesundheit der Mitarbeiter beeinträchtigen.

Wenn keine effizienten Luftfiltersysteme zwischengeschaltet sind, haben genau diese Mikroorganismen grundsätzlich Zutritt über die Außenluft- und Zuluftzufuhr jeder Produktionshalle. Denn die durchschnittliche Außenluft enthält 200 bis 1.500 Bakterien pro m3 Luft. Treffen diese in RLT-Anlagen auf Wärme, Luftfeuchtigkeit oder angesammelte organische Substanzen, ist deren sehr schnelle und zigfache Vermehrung vorprogrammiert. Mögliche Konsequenzen daraus könnten bspw. Produktionsausfälle, Warenrückruf, zusätzliche Kosten für Mängelbeseitigung und Kontrollen, Umsatzeinbußen, Auslistung im Handel und natürlich auch Imageschäden sein. Was für pharmazeutische oder medizinische Produktionsbereiche im Hinblick auf Hygiene recht ist, sollte für die Lebensmittelindustrie nur billig sein. Nur so lassen sich zu Recht die hohen Verbraucheransprüche an Güte und Haltbarkeit von Lebensmittel erfüllen. Daher legen die produzierenden Unternehmen der Lebensmittelindustrie größten Wert auf eine sichere Herstellung.

Sechs Fragen & Antworten gegen „die Qual bei der Luftfilter-Wahl“

Um eine adäquate Luftqualität für bestimmte Produktionsprozesse auch unter ökonomisch vertretbaren Bedingungen zu schaffen, müssen bei der Auswahl geeigneter Filterklassen und/oder Filterbauarten verschiedene Aspekte berücksichtigt werden, die in folgenden Fragen und Antworten formuliert sind:

- Welche Qualität soll/muss die gefilterte Luft haben?

Zur Definition der erforderlichen Luftqualität innerhalb eines Produktionsprozesses können oder müssen – je nach Warengruppe oder Branche – Standards herangezogen werden. Beispiele hierfür sind die DIN EN ISO 14644 „Reinräume und zugehörige Reinraumbereiche“ und die DIN EN ISO 14698 „Reinraumtechnologie zur Biokontaminationskontrolle“ oder die DIN EN 16798 zur Klassifizierung der Qualität der Raum-, Zu-, Fort- und Außenluft von Nichtwohngebäuden (Lüftung von Nichtwohngebäuden – Leistungsanforderungen an Lüftungs- und Klimaanlagen und Raumkühlsysteme).

- Welche Bereiche in meinem Unternehmen benötigen eine Filteranlage?

Nicht nur die zu produzierenden Ware selbst sollte gemäß definierter Hygienestandards mit sauberer Hallenluft bedacht werden, sondern auch die an der Produktion beteiligten Menschen und Anlagen. Während es bei den Mitarbeitern vor allem um Gesundheits- und Wohlfühlaspekte geht, stehen im maschinellen Bereich störungsfreie Betriebszeiten sowie ein geringer Wartungs- und Reinigungsaufwand im Fokus. Die erfahrenen Fachberater von Camfil kennen auch die nicht ganz so offensichtlichen Bereiche, wo gefilterte Raumluft einen großen Beitrag zu reibungsloseren und effizienteren Prozessen beitragen kann. Um bspw. die Wärmeenergie der Fortluft von aufgeheizter Luft nach draußen effektiv nutzen zu können, kommen Wärmeaustauschkonzepte zum Einsatz. Je sauberer sowohl Außen- und Zuluft als auch Abluft sind, desto weniger verunreinigen die hierin verbauten Heiz- und Kühlregister und können entsprechend effektiver die Energie übertragen.

- Welche Luftqualität für welchen Einsatzort?

Spätestens zur Beantwortung dieser Frage ist die Beratung durch einen Fachmann ratsam. Der kennt die optimale Zuordnung von Grobstaub-, Feinstaub-, Schwebstoff- oder Molekularfiltern bei den vor Ort vorherrschenden Anforderungen. Hier ein paar Wegweiser von Camfil:

Das Regelwerk DIN EN ISO 16798- 3 empfiehlt in den meisten Fällen eine zweistufige Partikelfiltration, wobei die erste Stufe mit Filtern der Klasse ePM10 ≥ 50 % bis ePM1 oder ePM2.5 ≥ 65 % und die zweite Stufe mit Medien der Filterklasse ePM1 ≥ 50 % bis ePM1 ≥ 80 % bestückt werden sollte.

In Städten oder Gebieten der Außenluftqualität ODA 2 bzw. ODA 3 (ODA = Outdoor Air Quality) und einer erforderlichen Innenraumluftqualität zwischen IDA 1 und IDA 2* (IDA= Indoor Air Quality) ist der Einsatz eines Molekularfilters vorgesehen, bevor mindestens ein Partikelfilter der Klassen ePM1 ≥ 70 % bis ≥ 80 % zum Schutz des Molekularfilters vorzusehen ist, * IDA 1-4 = Qualitätskategorien der Innenraumluft gemäß DIN EN ISO 16789 von hoch (1) bis niedrig (4).

Zur Planung einer RLT Anlage gehört aber auch die Ermittlung des ODA-Wertes. Der ODA-Wert berücksichtigt in drei Kategorien ODA 1 (gut) bis ODA 3 (schlecht) die Außenluftqualität am Standort und hat einen direkten Einfluss auf die im RLT-Gerät einzusetzenden Luftfilter. Je schlechter die Außenluftqualität ist und je besser die Raumluftqualität IDA sein soll, umso aufwändiger muss die Außenluft gefiltert werden. Somit ist der ODA-Wert eine wichtige Größe bei der Auslegung einer RLT-Anlage, da durch die einzusetzende Filterqualität auch die Energieeffizienz der Anlage beeinflusst wird.

Zum Schutz von Außenluft-, Zuluft-, Abluft- Umluft- oder Fortluftsystemen sollten mindestens Filter der Klasse ePM10 ≥ 50 % eingesetzt werden. Camfil empfiehlt jedoch Produkte der Filterklasse ePM 1 mit mindestens ≥ 60 % Abscheideleistung.

Den Zeitpunkt des Filterwechsels sollte der am ersten erreichte Grenzwert in Bezug auf tatsächlich geleistete Betriebsstunden, empfohlener Installationszeitraum oder die Enddruckdifferenz bestimmen, wobei die VDI 6022 einen zeitlichen Filterwechsel vorschreibt: Außenluftfilter nach 12 Monaten Einsatzzeit, Zuluftfilter nach 24 Monaten Einsatzzeit, wenn v. g. Grenzwerte zeitlich nicht erreicht werden.

Zur Vermeidung mikrobiellen Wachstums sollte die relative Luftfeuchtigkeit in allen Anlagenteilen einschließlich des Filters möglichst unter 70 % liegen. Sinkende Temperaturen und Feuchtigkeit verringern die Möglichkeit für die Existenz einer lebensfähigen Atmosphäre für Mikroorganismen.

Wieso macht der Vergleich von Lebenszykluskosten bei Luftfiltern Sinn?

Ein Produkt- und Typenvergleich mit kritischem Blick auf die Lebenszykluskosten (LCC) einer Luftaufbereitungsanlage bietet in der Regel große Einsparpotenziale. Nicht selten können durch diese Gegenüberstellung mehr als 10.000 € pro Anlage und Jahr eingespart werden. Hier gilt: Jedes zusätzliche Pascal Druckdifferenz einer Filterstufe je RLT-Anlage verursacht je Filter 1,80 € zusätzliche Energiekosten, bei einer Energiekostenbelastung von 0,18 € / kWh.

Denn in der Regel betreffen nur 15 % der Betriebskosten eines Luftfilters dessen Anschaffung, während 70 % allein für dessen Energieverbrauch aufgewendet werden müssen. Die restlichen 15 % sind Kosten für Arbeits- und Entsorgungsaufwand. Deshalb ist es bei der Auswahl wichtig, nicht nur den Einkaufspreis sondern auch den Enddifferenzdruck / Anfangsdifferenzdruck sowie die Standzeit und Energieeffizienz eines Luftfilters zu berücksichtigen.

- Was kostet der Luftfilter in der Anschaffung?

- Welcher Filterabscheidegrad nach DIN EN ISO 16890 erbringt der Luftfilter?

- (Feinstaubklassen PM1, PM2.5 und PM10)

- Wie lange ist seine reguläre Betriebszeit ausgelegt (Standzeit)?

- (Gemäß VDI 6022: 12 Monate bzw. 24 Monate)

- Wie viel Energie benötigt der Luftfilter, um seine Filterleistung über die ausgelegte Betriebszeit erbringen zu können?

- Woher soll ich all diese Informationen erhalten, um sie zu vergleichen?

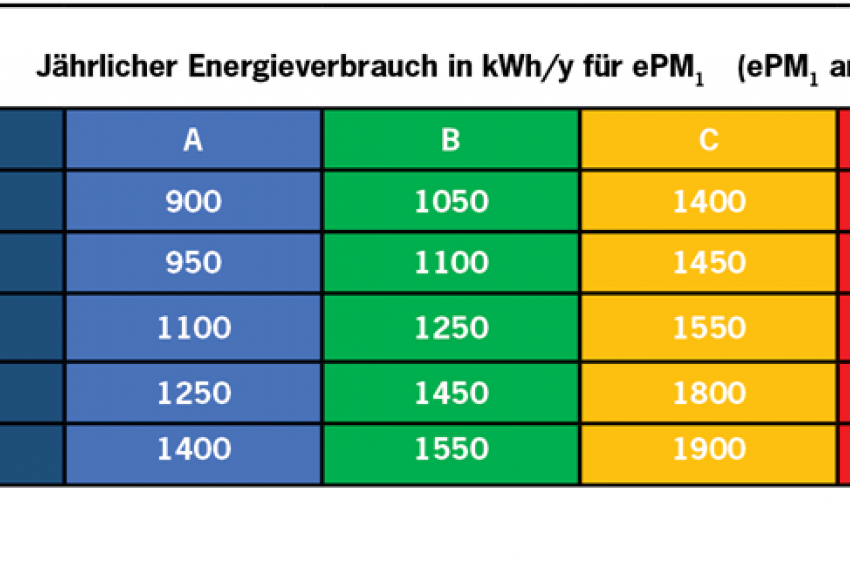

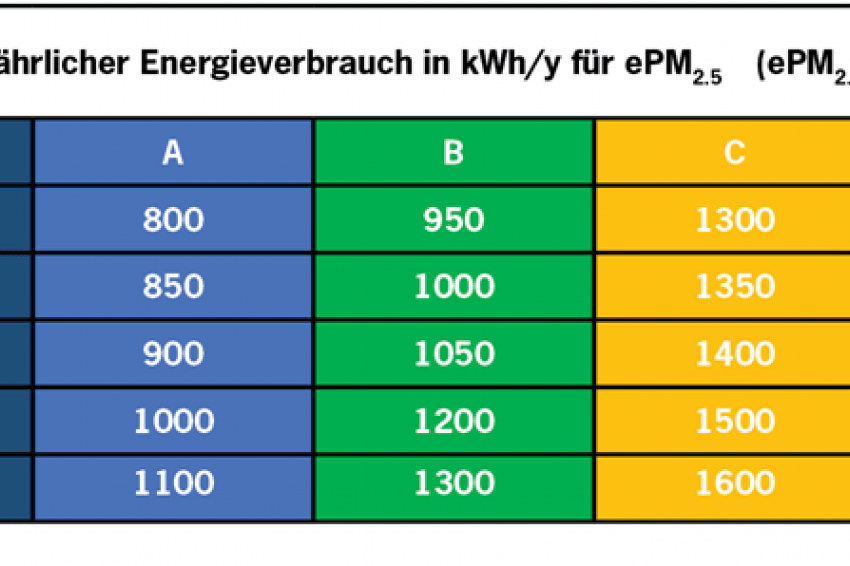

Bis 2012 wurden Luftfilter nicht immer entsprechend getestet, so dass kein Vergleich unterschiedlicher Marken/Typen möglich war. Mit der Einführung von Eurovent, zur objektiven Klassifizierung der Energieeffizienz, ist es einfacher den richtigen Luftfilter mit dem niedrigsten Energieverbrauch bei gleichzeitig bester Raumluftqualität zu finden. Alle Luftfilter werden auf einer Skala von A+ bis E eingestuft. Dabei steht die Energieklasse A+ für den geringsten und Klasse E für den höchsten Energieverbrauch. Die auf dem Eurovent Rating Standard REC 4/21-2018 basierende Klassifizierung ermöglicht ein besseres Verständnis des jährlichen Energieverbrauchs, definiert über die Energieklassen A+ bis E.

- Was bietet Camfil speziell der Lebensmittelindustrie?

Generell sind folgende branchenspezifischen Produktstandards bei Camfil abrufbar:

- Reduzierung mikrobiologischer Kontamination durch optimale Filtration

- Lebensmittelzertifizierung für prozessnahe Partikelfilter

- Erfüllung der EU-Verordnung (EG) Nr. 1935/2004 bei allen für die Lebensmittelindustrie relevanten Partikelfiltern

- Luftfilter und Filtergehäuse entsprechen der HACCP-Risikostufe (Hazard Analysis and Critical Control Points)

- Rückverfolgbarkeit, Identifizierung und Kennzeichnung von Filtern

- Klassifizierung gemäß der europäischen Norm DIN EN ISO 16890 modulare und flexible Filterlösungen

- einfache und sichere Handhabung, schnelle und effiziente Wartung

- maßgeschneiderte Zugänglichkeit z.B. für

- In-situ-Tests

- Korrosionsbeständigkeit (Edelstahl, Kunststoffe, Polyesterharz)

Speziell bei der ProSafe-Serie von Camfil ist der Name Programm: entspricht höchsten Anforderungen bezüglich Sicherheit, Rückverfolgbarkeit und Kontrolle. "ProSafe“-Filter, die speziell entwickelt wurden, um Prozesssicherheit zu garantieren, sind aus Materialien hergestellt, die auch empfindlichste Fertigungsprozesse optimal schützen. Während es für Anwender in der Life-Science-lndustrie unumgänglich ist, dass Filter gegen Dekontaminationsmitteln beständig sind, benötigt die Lebensmittelindustrie Komponenten, die gemäß der europäischen Verordnung EG 1935/ 2004 für den Kontakt mit Lebensmitteln zertifiziert sind. Die Materialien müssen gemäß DIN EN ISO 846 und VDI 6022 gegen mikrobiologisches Wachstum inert sein. Zugleich müssen sie jedoch frei von schädlichen chemischen Komponenten wie Bisphenol A, Formaldehyd oder Phthalaten sein.