Mehr als nur Lean Management

08.01.2014 -

Nicht nur Lean Management, sondern erst der Einsatz eines integrierten Produktionssystems führt zu einer nachhaltigen Verbesserung der Produktion. Die Implementierung dieses integrierten Produktionssystems ist auf ein stringentes Projektmanagement angewiesen.

Die Frage, wie die Leistungsfähigkeit der Produktion erhöht werden kann, beschäftigt alle Unternehmen der chemischen Industrie. Deutliche Umsatzrückgänge im Zuge der wirtschaftlichen Konjunktureinbrüche der letzten Jahre, aber auch Rohstoffkostenvorteile von Wettwerbern etwa aus dem Mittleren Osten oder den USA haben vor Augen geführt, dass im Bereich der Produktion Maßnahmen auf der Kostenseite unverzichtbar sind. Kurzfristige Kostensenkungsprogramme allein reichen jedoch nicht aus. Vielmehr muss für die Produktion eine nachhaltige Lösung gefunden werden, nicht zuletzt auch deshalb, weil nur so auf flexibel auf Nachfrageschwankungen reagiert werden kann.

In dieser Situation hilft ein Ansatz weiter, den The Boston Consulting Group für marktführende Unternehmen der chemischen Industrie erfolgreich erprobt hat: ein integriertes Produktionssystem. Auch bei Unternehmen, deren Produktion bereits Weltklasse ist und die „lean production" in ihrer Produktion bereits anwenden, konnte die Exzellenz in der Produktion noch einmal wesentlich gesteigert werden.

Was ist ein integriertes Produktionssystem?

Unter einem integrierten Produktionssystem versteht BCG eine umfassende Optimierung der Operations-Aktivitäten eines Unternehmens. Dennoch: Viele Unternehmen sind nach wie vor der Ansicht, dass alle relevanten Werkzeuge für ein Lean Management von Operations im Unternehmen bereits vorhanden sind und daher im Grunde gar nicht mehr viel optimiert werden kann. Gleichzeitig ist die Notwendigkeit weiterer Produktivitätssteigerungen offensichtlich.

Unsere Erfahrung zeigt aber, dass die üblichen Tools aus dem Werkzeugkasten von Lean Management alleine oft noch keine wesentliche und nachhaltige Verbesserung in der Produktion bewirken. Ganz im Gegenteil haben wir immer wieder die Erfahrung gemacht, dass zu viele und nicht abgestimmt eingesetzte Lean Tools für eine Produktionsoptimierung geradezu hinderlich sein können.

Zu einer nachhaltigen Lösung verhilft erst die Einführung eines integrierten und umfassenden Produktionssystems, das weit über die Einführung einzelner Werkzeuge hinausgeht. Mit Absicht werden dabei die Begriffe „integriert" oder „umfassend" so stark betont. Denn tatsächlich ist diese umfassende Betrachtung der zentrale Hebel, um den Wert eines Produktionssystems zu erhöhen. Letztlich geht es um einen Wirkungsverbund.

Zur integrierten Betrachtung des Produktionssystems gehören

• Die umfassende Betrachtung verschiedener Produktionsfunktionen

• Die Integration bestehender unterschiedlicher (Einzel-) Initiativen

• Die umfassende Auswahl und Abstimmung aller eingesetzten Werkzeuge (nicht nur Lean Tools)

Eine nachhaltige Verbesserung des Produktionssystems wird nur gelingen, wenn diese drei Dimensionen beachtet und sorgfältig aufeinander abgestimmt werden und damit alle relevanten Werthebel adressiert werden. Es findet keine Fokussierung auf isolierte Kennzahlen wie im Rahmen einer einzelnen Initiative statt. Alle Funktionen und Bereiche in der Produktion werden in ihrem Wirkungsverbund systematisch erfasst und gemeinsam durch organisatorische und technische Maßnahmen optimiert.

Die Ziele des integrierten Produktionssystems

Das übergeordnete Ziel eines integrierten Produktionssystems liegt darin, nachhaltig effizienter zu werden und die Qualität und Liefertreue zu steigern. Dieses Ziel wird durch die integrierte Optimierung von organisatorischen und technischen Prozessen in der Produktion und die direkte Einbindung aller Mitarbeiter erreicht. Nur wenn alle Mitarbeiter für die Durchführung von Verbesserungsmöglichkeiten gewonnen werden können, lässt sich das enorme Potenzial realisieren, das mit einem integrierten Produktionssystem verbunden ist.

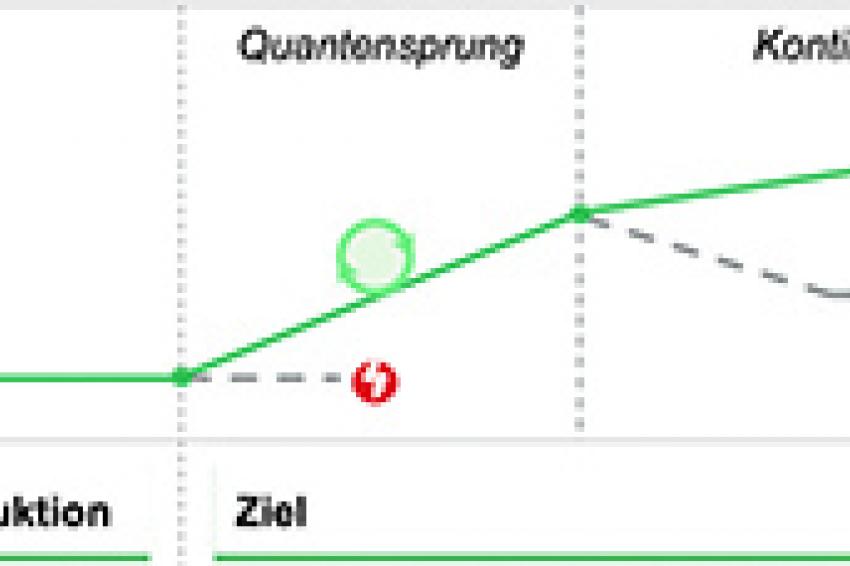

Worin besteht dieses Potenzial? Einerseits liegt es in einer kurzfristig erreichbaren Verbesserung, die die Effizienz in der Produktion auf ein neues Niveau hebt, zum anderen in einer nachhaltigen, kontinuierlichen Verbesserung. Das mittel- und langfristige Ziel eines integrierten Produktionssystems ist es, einen sich selbst verstärkenden Prozess kontinuierlicher Verbesserung zu ermöglichen.

Neben der kurzfristig erreichbaren Kostensenkungen in einem ersten Schritt können durch ein integriertes Produktionssystem in einem zweiten Schritt verschiedene andere Ziele realisiert werden: So kann ein Umsatzeffekt erzielt werden, weil etwa eine Steigerung der Qualität zu erwarten ist und die nutzbare Kapazität erhöht wird, indem beispielsweise technische Maßnahmen zur Beseitigung von „bottlenecks" ergriffen werden. Mittelfristig können Investitionen reduziert werden, da eine gesteigerte Eigenverantwortung der Mitarbeiter zu einem schonenderen Umgang mit den Assets führt. Dies wird unterstützt durch eine verbesserte Wartung und Instandhaltung. Mit einer ganzheitlichen Optimierung der Prozesse geht auch eine höhere Robustheit gegenüber Nachfrageschwankungen einher. Die Flexibilität, also eine Eigenschaft, die vielen Unternehmen in der Wirtschaftskrise gefehlt hat, wird gesteigert.

Zusätzlich zeigt sich, dass auch die Arbeits- und Anlagensicherheit systematisch erhöht werden kann, weil einerseits Ordnung und Sauberkeit am Arbeitsplatz eingefordert werden, aber auch die Eigenverantwortung unter den Mitarbeitern gesteigert wird. Auf diese Weise werden die Mitarbeiter motiviert, eigenständig an ihrem jeweiligen Arbeitsplatz Maßnahmen zu ergreifen, um die Sicherheit zu erhöhen.

Implementierung eines integrierten Produktionssystems

Die Entwicklung und Einführung eines integrierten Produktionssystems ist eine komplexe Aufgabe. BCG hat den eigenen Ansatz bereits mehrfach bei unterschiedlichsten Kunden erfolgreich angewendet. Dieser Ansatz zeichnet sich aus durch die Kombination eines Vorgehens „top-down" mit der frühzeitigen Aufnahme von Elementen „bottom-up". Folgende Schritte sind dabei relevant:

• Erstellung einer Vision für die Produktion der Zukunft als Leitbild für das Produktionssystem

• Entwicklung eines umfassenden Konzepts und Beschreibung des Wirkungsverbunds zur systematischen Optimierung der Produktion

• Detaillierte Erarbeitung aller Elemente eines integrierten Produktionssystems

• Erstellung eines Implementierungsplans

• Beschreibung des Produktionssystems in einem Handbuch

• Implementierung in Piloten und anschließend Roll-out auf alle Standorte und Betriebe.

Bei der Implementierung des integrierten Produktionssystems ist eine frühzeitige Einbindung der Mitarbeiter besonders wichtig. Die Einbettung in die Organisation stellt hohe Ansprüche an das Veränderungsmanagement. Der Prozess muss im Top-Management beginnen und sich auf das gesamte Unternehmen ausweiten. Ansonsten besteht die Gefahr, dass das Produktionssystem nicht als sinnvolles Konzept durch die Mitarbeiter angenommen wird. Dies ist jedoch eine ganz wichtige Voraussetzung, damit es zu einem sich selbst verstärkenden Verbesserungsprozess kommen kann. Entsprechend muss die Implementierung gut vorbereitet werden. Eine realistische Rollout-Planung ist ebenso erforderlich wie eine abgestimmte Kommunikation und ein frühzeitiges Konzept zur Übertragung des Wissens auf alle Mitarbeiter.

Während der Implementierung besteht nach Erfahrung von BCG die Herausforderung vor allem in einer konsistenten und konsequenten Umsetzung. Während die wesentlichen Werkzeuge, insbesondere die „lean tools", allgemein bekannt sind, ist ein starkes Projektmanagement erforderlich, um eine ganzheitliche Einführung aller Elemente des Produktionssystems sicher zu stellen. Da diese Einführung häufig zu einer Neudefinition von Rollen und Verantwortlichkeiten in den einzelnen Betrieben führt, sollte sie durch entsprechende Qualifikationsmaßnahmen für die Mitarbeiter flankiert werden.