Modellbasiertes Ersatzteilmanagement und -pooling

12.11.2014 -

Die Bedeutung eines optimierten Instandhaltungsmanagements in der Prozessindustrie wird weiter wachsen. Um die spezifischen Produktionskosten klein zu halten und die teilweise geringeren Margen zu sichern, müssen Anlagen hoch verfügbar an der Kapazitätsgrenze betrieben werden. Ein ungeplanter Stillstand einer Produktionsanlage führt daher schnell zu hohen Opportunitätskosten; die Instandhaltung muss, basierend auf einer hohen Ersatzteilverfügbarkeit, umgehend durchgeführt werden. Dieser Umstand sorgt dafür, dass man vorsorglich eher zu hohe Bestände in den Ersatzteillagern hält. Die Höhe der Sicherheitsbestände wird dazu meist „aus dem Bauch heraus" bestimmt. Durch die Einführung eines modellgestützten Ersatzteilmanagement lassen sich Kosten reduzieren und Verfügbarkeiten erhöhen.

In der Finanz- und Versicherungsbranche ist es üblich, Risiken über Diversifizierung und Pooling auszugleichen und zu minimieren. Ein solcher Pooling-Gedanke ist auch im Ersatzteilmanagement ein guter Ansatz, um sich gemeinsam gegen die Bedarfs- und Versorgungsrisiken abzusichern und somit Bestände zu reduzieren bzw. Verfügbarkeiten zu erhöhen. Modellgestützt lassen sich damit enorme Potenziale nachweisen.

In diesem Artikel beschreiben wir verschiedene modelbasierte Optimierungsschritte, die mit dem Software-Werkzeug NICE (Network Inventory Computing Engine) ausgewertet werden können. NICE ist ein Tool, das die optimale Bestandshöhe für Sicherheitsbestände eines Unternehmens individuell oder im Verbund unter Berücksichtigung der unterschiedlichen Kritikalitäten berechnet, als Hilfe für Entscheider im Ersatzteilmanagement. Ein Beispiel einer Optimierung mit NICE, basierend auf Realdaten der Firma Tectrion (Abb. 1) und der Annahme der Existenz eines weiteren Betreibers mit gleichem Verbrauchsprofil, belegt die beträchtlichen Einsparpotenziale.

Modellgestütztes Ersatzteilmanagement eines Betriebes

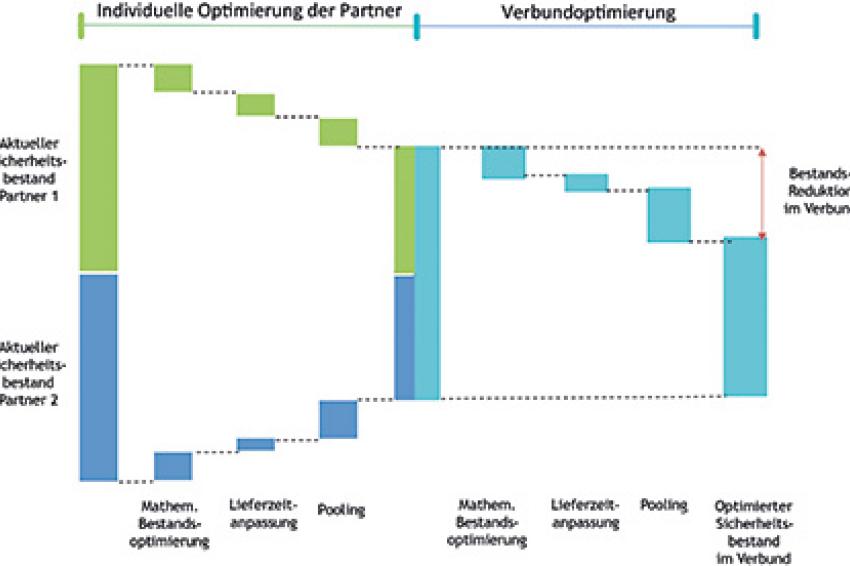

Beim Management von Ersatzteilen gibt es mindestens drei unterschiedliche, sich ergänzende Optimierungsmöglichkeiten. Eine schematische Darstellung der Einsparpotenziale bzgl. des Bestandsniveaus zeigt Abb. 2. Die tatsächliche Höhe der Einsparungen der einzelnen Phase hängt von vielen Einflussfaktoren ab und ist hier nur rein exemplarisch dargestellt. Darüber hinaus gibt es Einsparungen durch Skaleneffekte, die hier nicht näher behandelt werden.

Sicherheitsbestände werden häufig auf Basis von historischen Daten heuristisch festgelegt. Dies führt zur Unsicherheit bezüglich der Frage, ob die gewählte Sicherheitsbestandshöhe zu der Kritikalität des Ersatzteils, den zugehörigen Bedarfen sowie den Lieferzeiten passt. Durch eine mathematische Bestandsoptimierung mit NICE können die bisherigen Bestände validiert und ggf. der optimale Sicherheitsbestand zur Erfüllung des angestrebten Service Levels als erster Optimierungsschritt bestimmt werden.

Der zweite Schritt besteht aus einer Supply-seitigen Optimierung, also einer Bestandsoptimierung, bei der die Freiheitsgrade in den Einkaufsprozessen ausgenutzt werden. Oft können mehrere Ersatzteiltypen an einem technischen Platz verbaut werden. Damit ist es möglich, die Anzahl an Ersatzteiltypen und/oder Zulieferern zu reduzieren. Beides führt zu einer höheren Einkaufsmacht des Anlagenbetreibers, die genutzt werden kann, um z. B. Einkaufspreise aber auch Lieferzeiten oder Lieferzeitschwankungen zu reduzieren. Verbesserte Lieferzeiten haben eine erhebliche Auswirkung auf die optimalen Bestandshöhen, die schließlich wieder mit NICE bestimmt werden können.

Die bedarfsseitige Optimierung der Ersatzteilbestände ist der dritte Hebel zur Verbesserung. Durch die o.g. veränderte Zuordnung von Ersatzteiltypen zu technischen Plätzen wird ein betriebsinternes Pooling durchgeführt. Dabei ist der historische Bedarf an Ersatzteiltypen nicht mehr aussagekräftig bzgl. der zukünftigen Bedarfe an Ersatzteilen. Für die Ermittlung der neuen optimalen Bestandshöhen muss demnach die stochastische Bedarfsverteilung eines Ersatzteiltyps auf Basis der optimierten Zuordnung geschätzt werden. Mithilfe der Parameter dieser Verteilung kann NICE nun den optimierten Sicherheitsbestand berechnen.

Voraussetzung zur Durchführung dieser drei Optimierungsschritte ist Transparenz im Bestandsführungssystem. Ersatzteile müssen dort vollständig und mit einheitlicher Syntax verwaltet werden, Duplikate werden so identifiziert und zusammengefasst. Der hierfür notwendige Arbeitsschritt ist erfahrungsgemäß mühsam und zeitaufwändig.

Pooling über mehrere Verantwortungsbereiche

Durch ein gemeinschaftliches Ersatzteilmanagement verschiedener Verantwortungsbereiche lassen sich weitere Einsparpotenziale generieren. Diese einzelnen Bereiche müssen Unsicherheiten in der Belieferung und im Bedarf durch Sicherheitsbestände abfangen, die zu ihrer individuellen gewünschten Lieferfähigkeit passen. Das Pooling, also die Zusammenführung dieser Anforderungen, gleicht Risiken und Unsicherheiten aus, so dass mit deutlich reduzierten Ersatzteilbeständen im Verbund gearbeitet werden kann.

Zur quantitativen Optimierung des Ersatzteilmanagements im Verbund können nun die drei bereits beschriebenen Schritte mit NICE berechnet werden. Dabei berechnet NICE nicht nur den optimalen Sicherheitsbestand im Verbund, sondern auch die Verteilung der Ersatzteile auf die beteiligten Bedarfsträger. Schematisch ist die Vorgehensweise in Abb. 3 dargestellt. Neben der Optimierung der Ersatzteilbestände der einzelnen Bedarfsträger können so weitere Potenziale gehoben werden.

Firmenübergreifende Kooperation

Dieser Pooling Gedanke lässt sich natürlich prinzipiell auch auf firmenübergreifende Netzwerke übertragen. Dies wurde im Chem-log.net-Projekt gemeinsam mit Universitäten und Dienstleistern aus der Prozessindustrie untersucht. Chem-log.net ist ein NRW- und EU-gefördertes Projekt, das die Entwicklung eines unternehmens- und standortübergreifenden Logistiknetzwerks für die Chemieparks in NRW zur gemeinsamen Nutzung von Ersatzteilen erforscht. Bayer Technology Services hat im Rahmen dessen die Aufgabe der Entwicklung des mathematischen Modells übernommen. Insbesondere wurde hierzu ein Simulationswerkzeug entwickelt, das mit Hilfe stochastischer Verfahren zu gegebenen Sicherheitsanforderungen, sowie Supply- und Demand-Unsicherheiten die optimale Bestandshöhe eines Verbundlagers berechnet. Als Weiterentwicklung ist NICE auf Basis dieses Modells entstanden.

Ein weiterer innovativer Schwerpunkt des Chem-log.net-Projekts beschäftigt sich mit den Fragestellungen, die sich aus der Zusammenarbeit verschiedener, möglicherweise sogar konkurrierender, Firmen, beim Ersatzteilpooling ergeben. Im Gegensatz zu einem Verbund aus verschiedenen Einrichtungen eines Unternehmens muss hier sichergestellt sein, dass jedes Unternehmen zu jedem Zeitpunkt im Verbund Einsparungen erzielt. Das Konzept muss sich also unabhängig von den Bedarfsverteilungen und Service Level Anforderungen in jeder Bedarfssituation für alle Unternehmen lohnen. Durch NICE wird sichergestellt, dass jeder Bedarfsträger langfristig das im Voraus vereinbarte Service Level erreicht. Durch die gleichzeitige Verringerung des Sicherheitsbestands des Verbunds, können Ersparnisse erwirtschaftet werden, die anhand eines vordefinierten Verteilungsschlüssels an die Unternehmen weitergereicht werden können. Weitere prozedurale und juristische Fragestellungen schließen sich hier an. Wem gehören welche Ersatzteile? Welche Transferpreise fallen beim Übertrag an? Oder: Welche Formen der Gewährleistung sollten zugrunde gelegt werden?

Naheliegend ist auch die Idee, das Ersatzteilmanagement des Verbundes an einen selbständigen Servicedienstleister auszulagern. Dieser wäre dann für den Einkauf, die Lagerung und die Verteilung der Ersatzteile zuständig und würde seine Aufwendungen über Service Level Agreements bei seinen Kunden abrechnen.

Schon heute werden in vielen Firmen der Prozessindustrie bereits nicht-modellgestützte Poolingprojekte im Ersatzteilmanagement durchgeführt. NICE ist ein Werkzeug, mit dem sich solche Projekte modellgestützt und somit optimiert umsetzen lassen. Hierdurch werden sowohl die Bestandshöhen reduziert, als auch die Versorgungssicherheit weiter verbessert.