Optimierung von Feststoffprozessen

05.07.2013 -

CITplus - Verschiedene Messverfahren zur Bewegungsmeldung, Materialfeuchtemessung, Grenzstand-Detektion oder Filterbruch-Überwachung verbessern das Schüttgütern-Handling nachhaltig.

Um Feststoffströme auf reine Bewegung zu überwachen kann der berührungslos arbeitende Mikrowellen-Bewegungsmelder FlowJam von SWR-engineering bei allen Schüttgütern eingesetzt werden. Der DK-Wert des Materials spielt dabei keine Rolle. Selbst Kieselsäure in geringen Mengen wird von dem Bewegungsmelder zuverlässig auf Materialfluss erkannt. Der Sensor ermöglicht die Flow-Überwachung ab einer Fließgeschwindigkeit von 10 cm/s. Die Detektion erfolgt unabhängig von der Bewegungsrichtung durch die Auswertung des Mikrowellen- Dopplereffektes.

Ob Materialbewegung in Rohrleitungen, Schächten, pneumatischen Transportleitungen Freifallstrecken oder Übergabestellen vorliegt, wird durch den Schaltzustand am Ausgangsrelais signalisiert. Weitere Einsatzbereiche finden sich über Förderbändern, Materialzuführungen oder an volumetrischen Dosieranlagen. Um den teilweise unterschiedlichen Anforderungen gerecht zu werden, wurde das System kontinuierlich an die verschiedenen Anforderungen der Prozesse angepasst. Aus dem Bedarf für eine hohe Empfindlichkeit, wo also eine kleine Feststoffmengen sofort erkannt werden muss, ist der FlowJam-high entstanden.

Alle Mitglieder der FlowJam-Familie können mit einem Prozessadapter ausgerüstet werden, der den FlowJam-Einsatz bei Temperaturen bis 200 °C und Druck bis 20 bar ermöglicht. Gleichzeitig ist durch den Prozessadapter der Einsatz in Ex-Zone 20/22 erlaubt.

Der entscheidende Pluspunkt der Mikrowelle gegenüber anderen Methoden der Materialflussüberwachung, ist seine absolute Unempfindlichkeit gegen Verschmutzung am Sensorfenster. Auch durch Materialanbackungen von mehreren Zentimetern Dicke, wie sie in Schüttgutprozessen häufig vorkommen können, detektiert der FlowJam mühelos hindurch.

Dieses Feature versetzt den Sensor zudem in die Lage, auch gefördertes Schüttgut hinter nichtmetallischen Prozesswandungen, wie z. B. Glas, PVC, Keramik, Gummi o. ä., problemlos zu erkennen.

Grenzstand im rauen Schüttgutprozess?

Maximum oder Minimum erreicht? - Eine zuverlässige Antwort auf diese simple, aber mitunter sehr wichtige Frage zu erhalten, erweist sich in der Realität häufig als unerwartet schwierig. Auch hier hat sich der Einsatz von Mikrowellentechnologie bewährt. Mit ProGap können fast alle Arten von Schüttgütern auf ihren Grenzstand hin detektiert werden. Die Gefahr, dass sich Zuführschurren wegen Behälterüberfüllung zusetzen oder Qualitätsschwankungen durch Leerläufe entstehen, wird durch frühzeitigen Alarm vermieden. Der Detektionsbereich des ProGap-Systems reicht bis zu einem Behälterdurchmesser von 18 m. Auch Ausführungen die in der Lage sind, Grenzstände über wesentlich größere Distanzen anzuzeigen, sind auf Anfrage lieferbar. Die Abtastung des Materialstandes erfolgt mit dem ProGap über den kompletten Behälterquerschnitt. Die Gefahr des „Freischwingens", bzw. des „Zusetzens", die häufig bei Messgeräten besteht welche mit Vibrotechnik arbeiten, ist beim ProGap definitiv ausgeschlossen.

Beschädigungen des Sensors durch das Material sind quasi ausgeschlossen, da der Einbau innenwandbündig erfolgt und keinerlei Einbauten in den eigentlichen Prozess vorgenommen werden müssen.

Die Installation der beiden baugleichen Teile, Sender und Empfänger, wird im Regelfall über einen 1½"-Gewindestutzen vorgenommen. Aber auch jede anderen Befestigungsart, die sicherstellt, dass Sender und Empfänger korrekt aufeinander ausgerichtet sind, kann verwendet werden.

Gleich wie bei der Materialflussüberwachung mit „FlowJam" kann auch der „ProGap" mit dem Prozessadapter für 200 °C, Druck bis 20 bar und Ex-Zonen-Trennung 20/22 erweitert werden. Durch alle nichtmetallischen Materialien kann der „ProGap" hindurch detektieren. (z. B. PVC, Quarzglas, Plexiglas, Schamott, Holz) Überwachungsvorgänge können somit völlig vom Behälterinnenraum entkoppelt werden.

Bestimmung der Materialfeuchte

Durch Probenahme und Analyse im Labor kann die Bestimmung der Materialfeuchte erfolgen. Der Aufwand ist allerdings groß und es vergeht oft viel Zeit bis, aufgrund der erhaltenen Laborergebnisse, Einfluss auf den Produktionsprozess genommen werden kann. Qualität und Prozesssicherheit sinken. Zeitaufwand und Kosten nehmen zu.

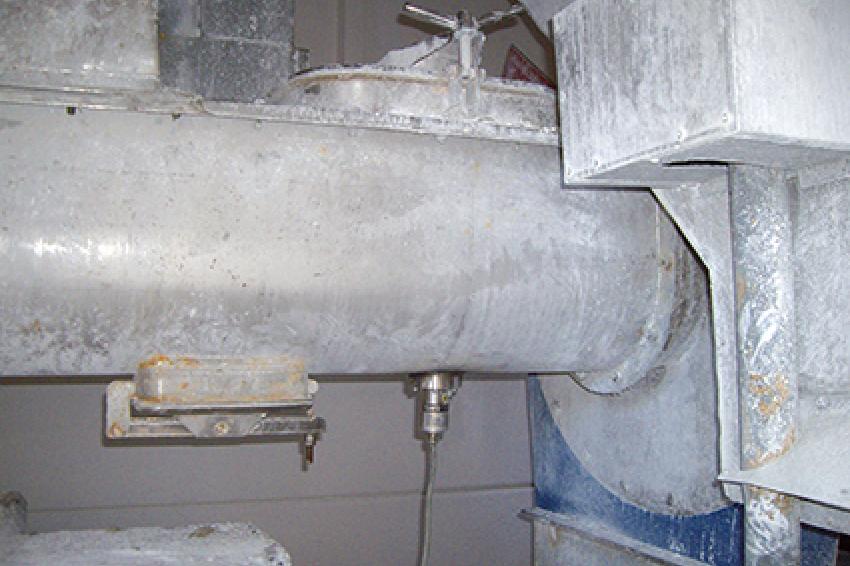

Eine Möglichkeit mit der die Materialfeuchte online, während des laufenden Prozesses erfasst werden kann, bietet auch hier die Mikrowelle. Die Feuchtemessung von SWR-engineering, beruht auf dem Prinzip eines offenen Resonators. Es wird im hochfrequenten Wellenbereich gemessen. Dabei wird die Oberflächen- und Kapilarfeuchte erfasst. Der Dämpfung, der in das Messgut eingekoppelten Mikrowelle, wird der momentane Feuchtigkeitswert zugeordnet. Veränderungen der Dämpfung sind proportional zum Wassergehalt. Das Messfenster der Sonde, das in einem Edelstahlflanschgehäuse untergebracht ist, wird durch eine verschleißfreie Keramikscheibe geschützt. Die Messung kann auch problemlos durch Kunststoffe vorgenommen werden.

Die wichtigste Voraussetzung für eine korrekte Messung der Restfeuchte in Schüttgütern ist die richtige Wahl des Einbauortes für den Sensor. Bei Schüttgutrutschen oder Förderbändern muss darauf geachtet werden, dass das Material mit einer möglichst gleichmäßigen Schichthöhe über die Sonde geführt wird. Als besonders Vorteilhaft hat sich der Einbau des „M-Sens2" in Förderschnecken erwiesen. Als Ausgabe erhält der Nutzer ein 4...20 mA-Signal, sowie zwei Alarmkontakte. Der Sensor kann in die höchsten Ex-Kategorien (Gas + Staub) und bis zu einer Temperatur von 120 °C eingebaut werden.

Reaktionsschnelle Low-Cost-Filterbruchüberwachung

Mit den immer restriktiveren Bestimmungen in Sachen Umwelt- und Arbeitsplatzschutz, rückt auch das Thema „Zuverlässige und schnelle Erkennung von Filterbrüchen" zunehmend in den Focus der Feststoffbranchen.

Die heute auf dem Markt erhältlichen Filteranlagen weisen zweifellos hervorragende Wirkungsgrade auf, können aber keine Garantie dafür geben, dass Filterdurchschläge, Risse oder kleine Leckagen nicht doch von Zeit zu Zeit vorkommen. Der Dusty bietet mit geringem Aufwand die Möglichkeit diese Störungen ohne Zeitverzögerung zu erkennen.

Mit dem Dusty wurde erstmals ein triboelektrisches Gerät auf den Markt gebracht, bei dem die Anschaffungskosten in einem, der Überwachungsaufgabe angepassten, Verhältnis stehen.

Die Montage erfolgt über eine handelsübliche ½"-Gewindemuffe und kann in jedem metallischen Kanal vorgenommen werden. Die Form des Kanals spielt hierbei ebenso wenig eine Rolle wie die Art des vorhandenen Staubes.

Eingestellt wird das Systems per Ein-Knopf-Bedienung an der Sensorelektronik. Der Nutzer kann die Alarmschwelle in einem Bereich zwischen ca. 5 mg/m³ und ca. 150 mg/m³ selbst festlegen. Sobald der gewählte Schwellenwert länger als 2 s erreicht oder überschritten ist, schaltet das Relais des Sensors.

Optional kann dem Sensor ein Konverter angehängt werden, der ein kontinuierliches 4...20 mA-Trendsignal ausgibt. Ein Nachrüsten des Konverters an eine bereits bestehenden Dusty-Sensor ist jederzeit möglich.

Der Sensorstab ist serienmäßig ca. 23 cm lang und kann beliebig auf die erforderliche Länge gekürzt werden. Für den Ex-Zonen-Einsatz in Kategorie 3 (Staub Zone 22 und Gas Zone 2) sind die entsprechenden Zertifikate verfügbar.

Mit seiner Schnelligkeit, seinem Preis und seinem breitem Einsatzspektrum ist der „Dusty" eine echte Alternative zum Polizeifilter und zur Differenzdruckmessung.

Kontakt

SWR engineering Messtechnik GmbH

Schliengen