Partikelfreisetzung von trockenen Reinraumwischtüchern

Vorstellung einer neuen Prüfmethode und Vergleich zu bisherigen Prüfmethoden

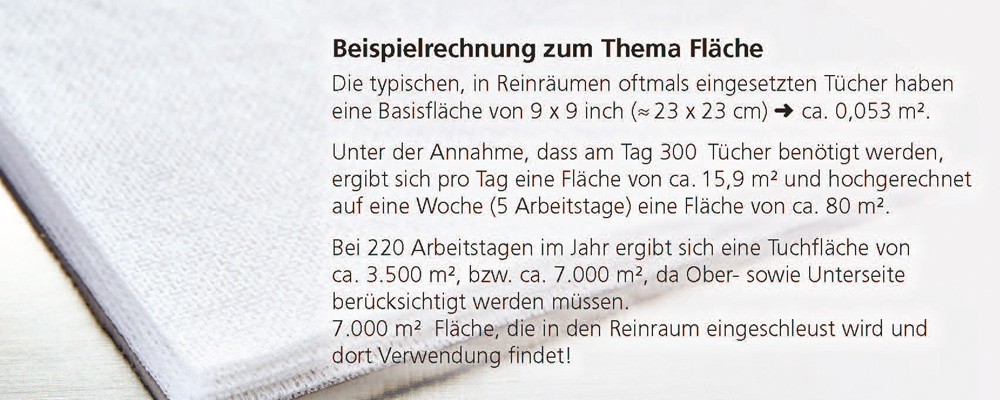

Durch die genannten Einsatzmöglichkeiten wird deutlich, dass die unterschiedlichsten Anforderungen an Tücher für Reinräume gestellt werden. Einen umfassenden Überblick liefert hier die VDI 2083 Blatt 9.2. Eine dieser Grundanforderungen ist die Abriebfestigkeit/Partikelfreisetzung. Um zu verdeutlichen wie wichtig dieses Kriterium ist, erfolgt zunächst eine kurze Risikoabschätzung.

Anhand der Beispielrechnung wird deutlich, welch hoher Stellenwert der richtigen Wahl eines Wischtuchs und dem Wissen um dessen Partikelfreigabe/Abriebfestigkeit zukommt. Das führt zwangsläufig zu den folgenden Fragen:

- Wie kontaminationsarm sind die Wischmittel bei Anlieferung und wieviel Kontamination geben diese bei Belastung im trockenen Zustand ab?

- Wie hoch ist das Risiko, dass sich Kontaminationen aus dem Wischtuch bzw. von dem Wischtuch auf die zu reinigende Oberfläche übertragen?

Die nachfolgenden Ausführungen befassen sich mit der ersten Fragestellung. Zur zweiten Fragestellung ist derzeit ein neuartiger Prüfstand in Entwicklung, welcher die Möglichkeit eröffnen soll, in Verbindung mit den bereits ermittelten Werten eine bessere Risikoabschätzung in Abhängigkeit zu unterschiedlichen Oberflächenbeschaffenheiten zu ermöglichen. Wie komplex diese Thematiken sind, zeigen auch die unterschiedlichen Ansätze und Prüfmethoden, die bereits existieren.

In der VDI 2083 Blatt 9.2 wird für das Prüfkriterium „Partikelfreisetzung und Partikelabrieb“ im Anhang A5 unter anderem auf die Prüfbelastung nach DIN EN ISO 9073-10 und die Prüfvorgehensweise nach VDI 2083 Blatt 9.1 verwiesen. In Anhang B4 Tücher wird weiterhin die Methode des Biaxial-Shakes nach IEST-RP-CC004.3 (Sec. 6.1.3 Biaxial shake test/Sec. 6.2.1 Liquid particle counter) genannt. Um die Prüfmethoden mit Blick auf deren praxisnähe betrachten zu können, wird zunächst die Anwendung von Reinraumwischtüchern genauer betrachtet. Im Anschluss werden die genannten Methoden kurz beleuchtet.

Einsatz von Reinraumwischtüchern

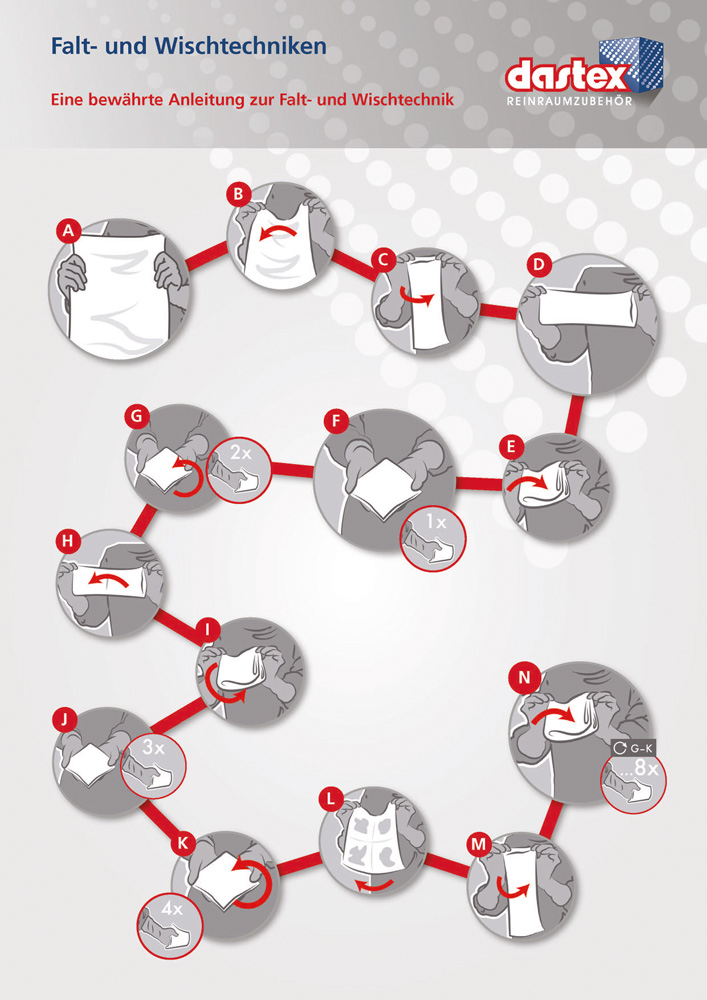

Nach empfohlener Wischtechnik wird ein Reinraumwischtuch aus der Verpackung entnommen und wie in der schematischen Darstellung vorgegebenen Falt- und Wischtechnik verwendet. Hierbei wird das Tuch mehrfach gefaltet, entfaltet und über die zu reinigende Oberfläche gewischt. Mittels dieser Technik können mit einem Tuch acht Bahnen gereinigt werden.

Prüfmethode gemäß IEST-RP-CC004.3 – Partikelemission (nass)

Eine weit verbreitete Prüfmethode zur Bestimmung der Partikelemission ist in der Empfehlung des US-amerikanischen Institutes IEST, der IEST-RP-CC004 (derzeit gültigen Fassung: 4.4) „Evaluating Wiping Materials Used in Cleanrooms and Other Controlled Environments“ beschrieben. Hier wird in freisetzbare Partikel, die sich bereits auf der Oberfläche befinden und generierte Partikel, welche durch mechanische Energie freigesetzt werden, unterschieden. Je höher die mechanische Beanspruchung, umso steiler steigt die Spannungs-/Dehnungskurve an. Mit Hilfe der beschriebenen Tests werden zwei Punkte der Kurve ermittelt. Das Wischtuch wird hierzu unter Reinraumbedingungen in eine Prüflösung gegeben und anschließend mittels Orbitalschüttler (Sec. 6.1.4) oder Biaxialschüttler (Sec. 6.1.3) geschüttelt. Bei der so entstehenden Krafteinwirkung sollen die Partikel in der Flüssigkeit gelöst werden. Im Anschluss wird die Prüfflüssigkeit auf Partikel überprüft. Technische Daten, welche mittels Prüfverfahren in Anlehnung an die IEST-RP-CC004 Empfehlung bestimmt werden, sind nicht automatisch miteinander vergleichbar. Es können verschiedene Prüflösungen eingesetzt werden, welche durch ihre jeweiligen Eigenschaften die Partikelfreisetzung beeinflussen. Auch ist der Einsatz von unterschiedlichen Messgeräten beschrieben. Die genannten Einflussgrößen machen eine Vergleichbarkeit der Ergebnisse somit nur schwer möglich. Zwar wird in der VDI 2083 Blatt 9.2 das Prüfverfahren nach IEST-RP-CC004.3 Sec. 6.1.3 in Verbindung mit Sec. 6.2.1 genannt, also der Biaxial Shake Test und die Auswertung mittels Flüssigkeitspartikelzähler, jedoch ist bei genauerem Blick auf die technischen Daten nicht immer genau zu erkennen, welche Methoden verwendet wurden. Werte, die mittels Prüfverfahren gemäß IEST-RP-CC004 ermittelt werden, liegen bei mehreren Millionen Partikel (≥ 0,5 µm) pro Quadratmeter. In Bezug auf die zuvor durchgeführte Risikoabschätzung und der ca. 7.000 m² Tuchfläche im Reinraum wird schnell deutlich, dass es keine Reinraumindustrie geben würde, wenn diese Partikelanzahl tatsächlich abgegeben werden würden. Bei näherer Betrachtung unter dem Aspekt der realitätsnahen Messung wird zudem klar, dass ein Wischtuch in der realen, tagtäglichen Anwendung nicht annähernd so eingesetzt wird, wie es in der Prüfmethode in einer Prüflösung geschüttelt wird. Abschließend kann daher gesagt werden, dass die empfohlene Messmethode in der Fachwelt nicht unumstritten ist. Unserer Ansicht nach ist die Messmethodik nicht praxisnah.

Prüfmethoden in Anlehnung an die DIN EN ISO 9073-10 – Partikelemission (trocken)

Das Gelbo-Flex-Verfahren gemäß ASTM F392 wird eigentlich zur Überprüfung der Knitterfestigkeit von Verpackungsfolien eingesetzt und soll die mechanischen Belastungen auf die Folie während deren Lebenszyklus simulieren. In der DIN EN ISO 9073-10 wird ein modifiziertes Gelbo-Flex-Verfahren zur „Analyse von Faserfragmenten und anderen Partikeln im trockenen Zustand“ von Vliesstoffen beschrieben. Bei der hier beschriebenen Methode wird aus der Messprobe ein Schlauch hergestellt, welcher entsprechend verklebt wird. Das ist nur ein Punkt, weswegen dieses modifizierte Verfahren nicht eins zu eins übernommen, sondern weiterentwickelt wurde. Die weiteren angepassten Prüfstände, welche bereits existieren, wurden genauer evaluiert. Anhand der vorhandenen Informationen wurde unter genauerer Betrachtung der einzelnen Parameter entschieden, eine weiterentwickelte Prüfmethode zu etablieren.

Die optimierte neue Prüfmethode

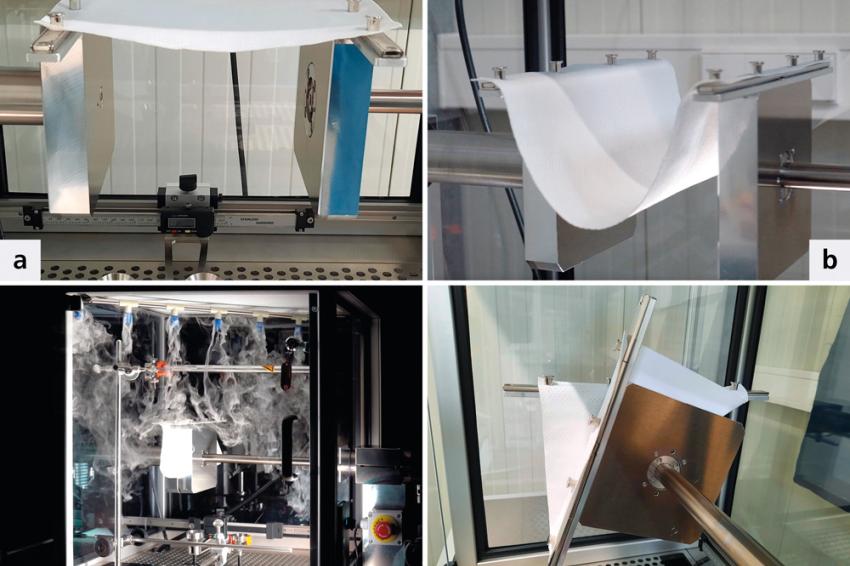

Der nachfolgend beschriebene neu entwickelte Prüfstand wird in einer reinen Prüfumgebung eingesetzt. Manuelle Eingriffe erfolgen in entsprechender Reinraumbekleidung. Der Prüfstand befindet sich innerhalb einer Prüfkammer, welche über eine eigene Filter Fan Unit (FFU) zur gezielten Umströmung des Prüflings verfügt. Innerhalb der Kammer befindet sich ein feststehendes Halterungselement und ein über einen Linearmotor gegenläufig gesteuertes Hubgestänge mit einer rotierbaren Halterung. Inwieweit sich die Prüfmethode von anderen existierenden unterscheidet, wird in den folgenden acht Unterscheidungsmerkmalen beschrieben.

- Unterscheidungsmerkmal 1: kein Kleben, kein Schneiden, kein Falten

In die Halterungen wird der jeweilige Prüfling unter kontrollierten Reinraumbedingungen flach eingespannt. Durch das flache Einspannen soll sichergestellt werden, dass die losen Partikel detektiert werden können und sich nicht in einer anderen Lage des Wischtuchs verfangen.

- Unterscheidungsmerkmal 2: Versuch der Ausübung einer realistischen mechanischen Belastung

Mittels eines fest vorgegebenen Prüfprogramms werden Dreh- und Stauchbewegungen durchgeführt. Beim Festlegen des Ablaufs wurde die bewährte Anleitung zur Falt- und Wischtechnik verwendet, wie sie gängige Praxis im Reinraum ist. In Anlehnung an diese, wurde die Anzahl an Faltvorgängen definiert. Das Reiben beim Wischen wurde durch die Drehbewegungen in Berührung nachgestellt. Ziel ist es, durch mechanischen Stress Verunreinigungen von der Oberfläche des Tuchs abzulösen, welche dann unterhalb des Tuchs erfasst werden.

- Unterscheidungsmerkmal 3: Einsatz von zwei optischen Partikelzählern

Im Rahmen erster Versuche zeigte sich, dass durch den Einsatz von zwei getrennten Messpunkten mögliche Unterschiede zwischen unterschiedlichen Tüchern deutlicher hervorgehoben werden und zusätzlich die Interpretation der Messwerte vereinfacht wird. Weiter wird sichergestellt, dass sowohl die Partikel, die beim Falten entstehen, als auch die, die bei den Reibungen entstehen bestmöglich detektiert werden. Die bei der Implementierung durchgeführten Strömungsvisualisierungen zeigten deutlich, dass sich über den Messpunkten trotz der Tuchbewegungen keine großen Wirbel bildeten und somit über den isokinetischen Sonden der optischen Partikelzähler keine Totpunkte entstehen. Das komplette Strömungsvisualisierungsvideo ist über die Homepage einsehbar.

- Unterscheidungsmerkmal 4: Einzigartige Luftführung

Des Weiteren zeigten die Strömungsvisualisierungen, dass durch die über der Einrichtung eingebaute FFU und durch das unterhalb eingebaute Lochblech eine kontinuierliche Luftführung von oben nach unten Richtung Messpunkte jederzeit gewährleistet ist.

- Unterscheidungsmerkmal 5: Ionisationseinheit

Während der ersten Versuche wurden Messungen mit einem Elektrofeldmeter durchgeführt, welche den erwarteten deutlichen Ladungsaufbau während der Versuche bestätigte. Daher wurde eine Ionisationseinheit unterhalb der FFU oberhalb des Prüflings integriert, welche sicherstellen soll, dass die Partikel nicht durch die statische Aufladung an der Tuchoberfläche anhaften, sondern mit der ionisierten Luft abtransportiert und detektiert werden.

- Unterscheidungsmerkmal 6: Messzeit

Um aussagefähige Ergebnisse zu erhalten, ist unter anderem die Messzeit eine Einflussgröße. Die Messzeit pro Einzelmessung beträgt zehn Minuten – länger ist ein Tuch nach unserer Erfahrung nicht im Einsatz. Der oben beschriebene Bewegungsablauf wird einmal pro Minute durchgeführt.

- Unterscheidungsmerkmal 7: Reproduzierbarkeit der Ergebnisse

Um eine statistische Sicherheit, trotz geringer Messdauer zu gewährleisten, wird die Stichprobengröße sehr hoch gewählt. In den bisher durchgeführten Untersuchungen wurde in vier verschiedenen Ausrichtungen getestet, um eine Aussage über Unterschiede bzgl. der beiden Seiten und Ausrichtungen (Unterschiede je nach Beschaffenheit und Art) treffen zu können. Die Proben wurden je Tuchtyp aus drei verschiedenen Produktionslots genommen. Pro Ausrichtung und Lot wurden 30 Tücher untersucht. Die Stichprobengröße beträgt folglich 360 Wischtücher pro Artikel.

- Unterscheidungsmerkmal 8: Auswertung

Durch den großen Datensatz und die Untersuchung der Tücher in verschiedenen Ausrichtungen ist es möglich, die unterschiedlichsten Fragestellungen zu beantworten. Je nachdem können die einzelnen Daten ausgewertet und verglichen werden. Die in dieser Veröffentlichung dargestellten Ergebnisse liefern zunächst einen groben Überblick.

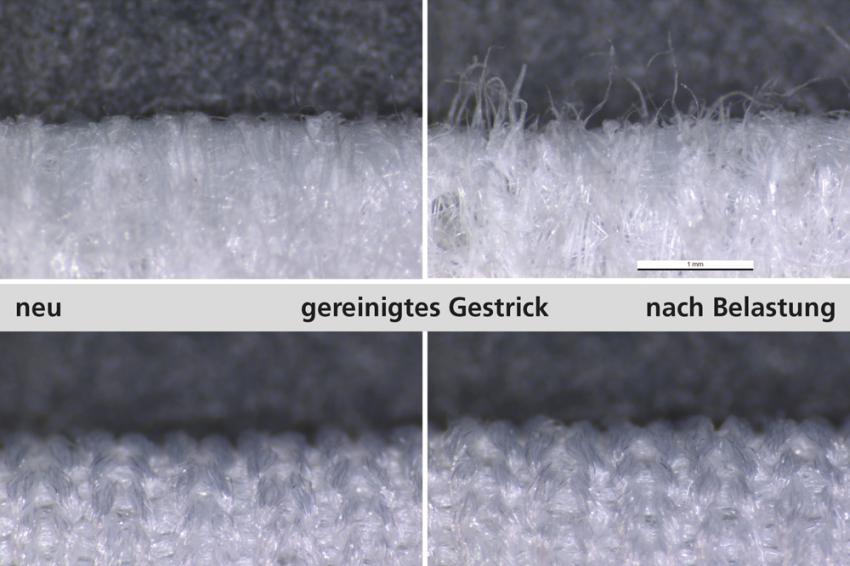

Kleines Tücher-Einmaleins: Non-woven versus gereinigte Gestricke

Non-woven-Tücher – auch „nicht gewebte Vliesstofftücher“ genannt – besitzen je nach Zusammensetzung unterschiedliche Eigenschaften (mechanische Beständigkeit, Flüssigkeitsaufnahme und -bindung im Tuch, Reißfestigkeit, Oberflächenstabilität usw.). Ein Nachreinigen von non-woven-Produkten nach dem Herstellungsprozess ist nicht möglich.

Daraus lässt sich schlussfolgern, dass Kontaminationen, welche während der Herstellung generiert werden, auch in großer Anzahl im Endprodukt wiedergefunden werden können.

Gestricke hingegen können dekontaminiert werden. Zu den Einflussfaktoren, die die Reinheit des Endproduktes mitbestimmen, zählen neben dem Flottenverhältnis (= Menge Wischtücher zu Waschflüssigkeit), selbstverständlich auch die Qualität des Waschwassers, die eingesetzten Detergenzien, die Anzahl der abschließenden Spülbäder sowie der Trocknungsprozess.

Je nach Anforderungen und Anwendung kann bei den gereinigten Gestricken aus einer großen Produktvielfalt gewählt werden. Die wesentlichen Unterscheidungsmerkmale sind hierbei das Flächengewicht, die Strickart und die Kantenverarbeitung. All diese Punkte können wiederum u.a. Einfluss auf die Partikelabgabe haben.

Erste Ergebnisse und Diskussion

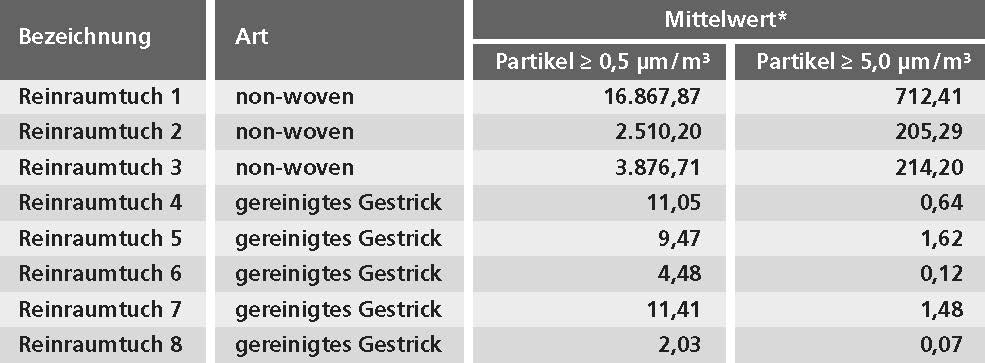

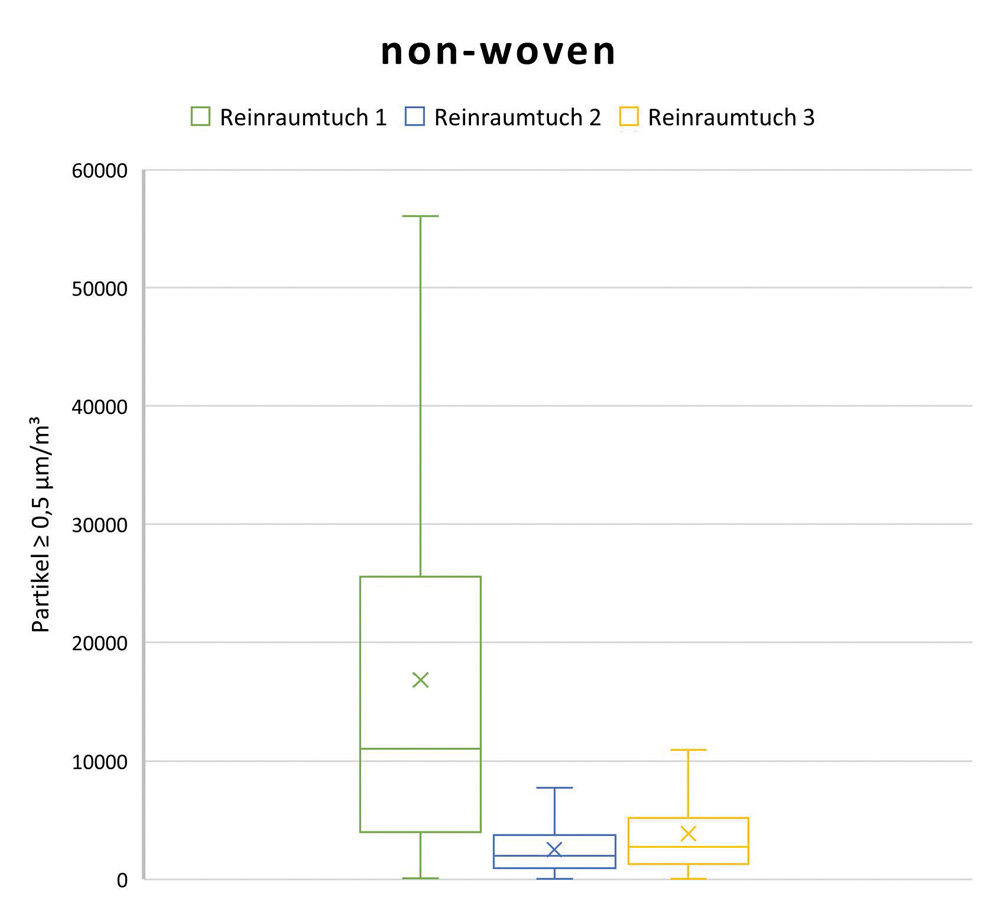

Der beschriebene grundsätzliche Unterschied zwischen non-woven und gereinigten Gestricken spiegelt sich innerhalb der Ergebnisse wider (siehe Tab.).

Bei den Proben der non-woven-Reinraumtücher 1– 3 sind die gemittelten Werte (2.510 – 16.868 Partikel ≥ 0,5 µm/m³) um ein vielfaches höher als bei den gereinigten, gestrickten Reinraumtüchern (2 – 11 Partikel ≥ 0,5 µm/m³). Neben den Produktionsrückständen könnte die höhere Partikelemission der non-woven-Tücher auch auf die höhere mechanische Belastung während der Dreh- und Stauchbewegungen zurückgeführt werden. Zwar handelt es sich um den identischen Bewegungsablauf, jedoch ist die Belastung aufgrund der höheren Oberflächenrauheit höher als bei den glatteren Gestricken.

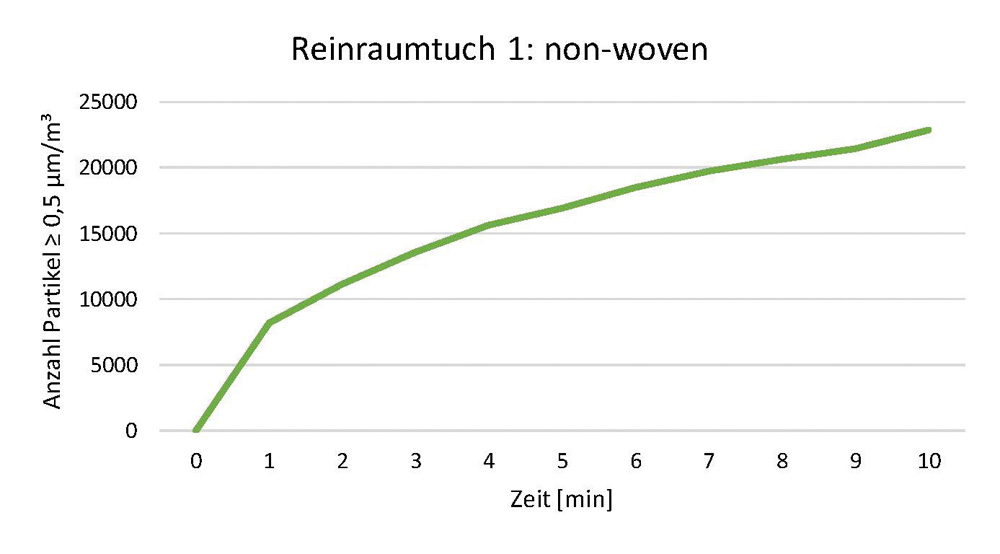

„Anhand der dargestellten Daten wird deutlich, dass es non-woven-Tücher gibt, die mit jedem Mess- und Bewegungszyklus mehr Partikel abgeben. Andere Vertreter generieren über die Zyklen zwar weniger Partikel, jedoch ist die Partikelabnahme nie so deutlich wie bei den gereinigten Gestricken.“

Wie auf den mikroskopischen Aufnahmen(unten) zu sehen ist, wird die nicht gewebte Struktur, der non-woven-Tücher durch die mechanische Belastung deutlich aufgeraut. Es kommt zu Faserbrüchen und losen Faserenden und somit zu freien Partikeln und Fasern. Weiter ist es denkbar, dass durch die strukturelle Veränderung (infolge der mechanischen Belastung) Partikel, welche nicht auf der oberen Schicht, sondern innen angehaftet waren, freigesetzt werden.

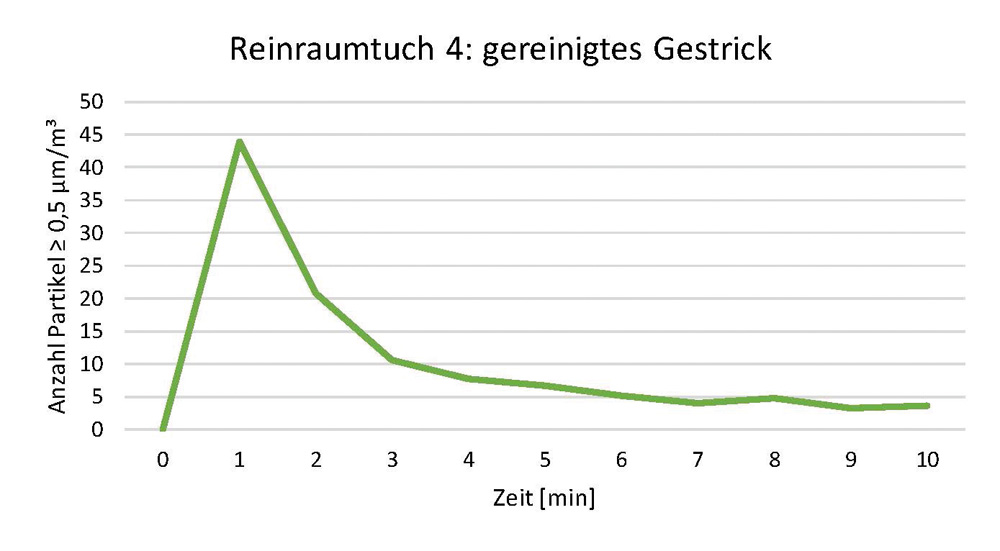

In Bezug auf die Grafik oben, ist noch zu ergänzen, dass die Partikel, welche sich in den ersten drei bis vier Minuten direkt im trockenen Zustand von den Gestricken lösen, auch in den Reinraum abgegeben werden. Wohingegen es denkbar ist, dass bei einem kurzen Einsatz eines non-woven-Tuchs nicht die volle Partikelanzahl abgegeben wird. Hierbei gilt es jedoch zu beachten, dass ein Gestrick auch in den ersten Minuten deutlich weniger Partikel abgibt als ein non-woven-Tuch.

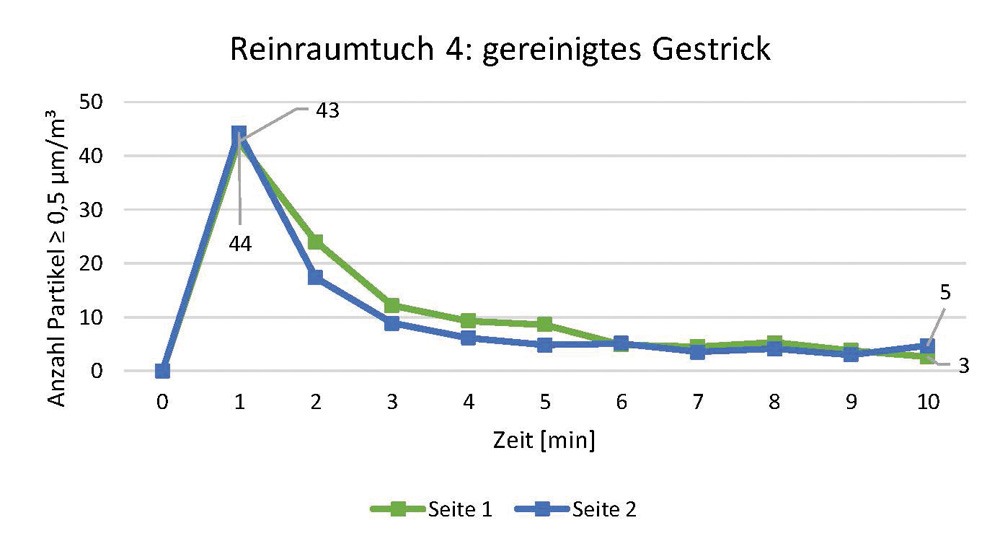

Bei den gereinigten Gestricken konnte die Tendenz festgestellt werden, dass diese in den ersten drei bis vier Mess- und Bewegungszyklen die höchste Partikelemission aufweisen, wie oben im Vergleich, zu sehen ist. Insbesondere bei doppellagigen Tüchern tritt dieser Effekt verstärkt auf. Das deutet auf lose Partikel hin, die sich direkt ablösen. Danach werden nur wenige Partikel detektiert. Dies verdeutlicht, dass sich aufgrund der stabilen Strickart auch bei mechanischer Belastung kaum Faserfragmente bilden, was auch die mikroskopische Aufnahme zeigt.

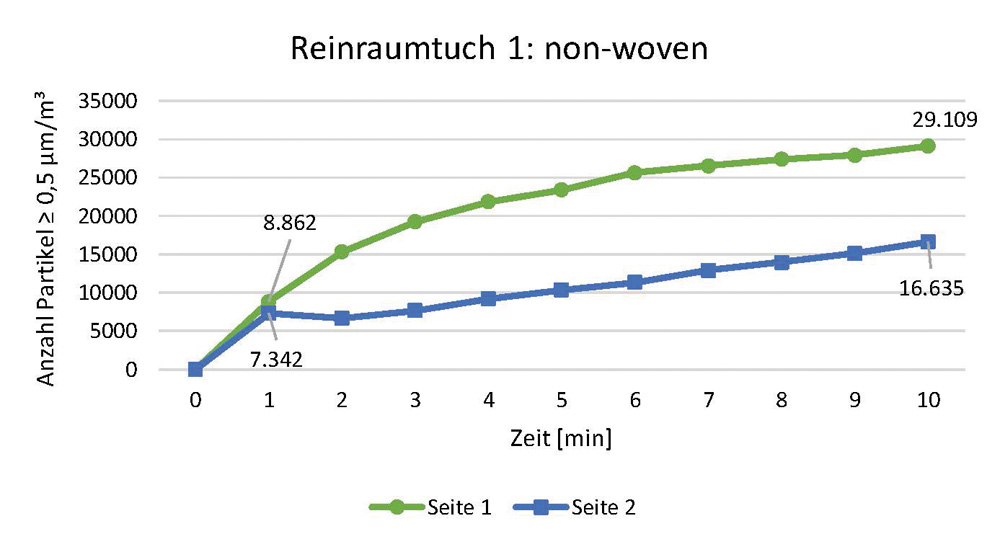

Unterschiedliche Ergebnisse je nach Ausrichtung

Die nachfolgenden Diagramme zeigen exemplarisch wie unterschiedlich die Partikelabgabe der Reinraumtücher je Seite sein können. In der Abbildung wird deutlich, dass sich die Mittelwerte während des ersten Mess- und Bewegungszyklus kaum unterscheiden. Seite 1 gibt hier im Schnitt 8.862 Partikel ≥ 0,5 µm/ m³ ab und Seite 2: 7.342 Partikel ≥ 0,5 µm/m³. Ab Mess- und Bewegungszyklus Nummer 2 gehen die Werte dann deutlich auseinander. Im 10. Zyklus gibt die Seite 1 mit 29.109 Partikel ≥ 0,5 µm/m³ im Durchschnitt fast doppelt so viele Partikel ab wie Seite 2 mit durchschnittlich 16.635 Partikel ≥ 0,5 µm/m³.

Im Vergleich hierzu sind die durchschnittlichen Werte von Seite 1 und Seite 2 bei den gereinigten Gestricken nahezu identisch wie die Abb.unten exemplarisch veranschaulicht.

Vergleich verschiedener non-Woven-Tücher

Die Ergebnisse der non-woven-Tücher zeigen, dass es auch in dieser Gruppe reinere Vertreter gibt. Das Reinraumtuch 2 gibt mit durchschnittlich 2.510 Partikel ≥ 0,5 µm/m³ ca. 85 % weniger Partikel ab als das Reinraumtuch 1 mit durchschnittlich 16.867 Partikel ≥ 0,5 µm/m³. Das Boxplot Diagramm verdeutlicht zudem, dass die Streuung von Reinraumtuch 2 deutlich geringer ist.

Vergleich verschiedener gereinigter Gestricke

Die Gestricke weisen durchweg eine hohe Sauberkeit auf. Selbstverständlich gibt es jedoch auch hier Unterschiede. Bei der Betrachtung der Mittelwerte 2 bis 11 Partikel ≥ 0,5 µm/m³ erscheinen die Unterschiede zunächst minimal. In Bezug auf die Risikoabschätzung werden diese minimalen Unterschiede aber wieder relevant und sollten daher nicht unterschätzt werden.

Reflektion und Fazit

Wie in den meisten Bereichen gibt es nicht die eine Messmethode. Seit Beginn der Reinraumindustrie werden für die unterschiedlichsten Fragestellungen stets neue Prüfeinrichtungen und Messmethoden entwickelt und etabliert. Um ein Gesamtbild über ein Reinraumtuch und dessen Eignung in Bezug auf die unterschiedlichsten Anforderungen je nach Anwendung zu erhalten, ist es ratsam Daten und Messwerte, welche durch verschiedener Prüfmethoden ermittelt wurden, im Kontext mit der geplanten Anwendung zu analysieren, miteinander zu vergleichen und daraus entsprechende Rückschlüsse zu ziehen.

Die hier beschriebene Messmethode stellt eine weitere Möglichkeit und Hilfestellung für die Reinraumbranche dar, um mehr Informationen zu der Partikelabgabe von Verbrauchsgütern zu liefern. Die Prüfeinrichtung ist, wie beschrieben, zur Beantwortung der Frage 1 geeignet – wie kontaminationsarm die Wischmittel bei Anlieferung sind und wieviel Kontamination diese bei Belastung im trockenen Zustand abgeben können. Nicht berücksichtigt werden Wechselwirkungen zwischen dem Tuch und der zu reinigenden Oberfläche, Reaktionen mit Reinigungs- und Desinfektionsmitteln und ggf. Handschuhen, Einflüsse von mechanischer Energie, die zusätzlich zu den simulierten auf das Tuch einwirken sowie die eingangs gestellte Frage 2 – wie hoch das Risiko ist, dass sich Kontaminationen aus dem Tuch bzw. von dem Tuch auf die zu reinigende Oberfläche übertragen.

Dieser Prüfstand ist nicht limitiert auf die Untersuchung von Wischtüchern, sondern liefert Informationen zur Partikelfreisetzung von unterschiedlichsten Reinraumverbrauchsmaterialien unter praxisnaher mechanischer Belastung und Einsatzdauer. Neben Wischtüchern wurden bereits Reinraumpapiere untersucht. Denkbar sind auch Untersuchungen zur Oberflächenreinheit von Einwegbekleidungsstücken, wie Mundschutze, Vlieshauben, Überziehschuhe, Ärmelschoner usw. Natürlich muss die mechanische Belastung für jedes Verbrauchsmaterial anhand der Betrachtung der tatsächlichen Nutzung festgelegt werden. Beim Einsatz der gleichen Artikelgrößen können dann unter identischen Bedingungen, welche durch den Prüfstand geschaffen sind, qualitative Aussagen in Bezug auf den Reinheitsgrad bei Anlieferung sowie auch Aussagen hinsichtlich der Partikelemission bei mechanischen Stress getroffen werden.

Literatur

- ASTM F392/F392M-21 Standard Practice for Conditioning Flexible Barrier Materials for Flex Durability. West Conshohocken, PA: American Society for Testing and Materials

- DIN EN ISO 9073-10:2005-03 Textilien; Prüfverfahren für Vliesstoffe; Teil 10: Analyse von Faserfragmenten und anderen Partikeln im trockenen Zustand (ISO 9073-10:2003); Deutsche Fassung EN ISO 9073-10:2004, Berlin: Beuth Verlag

- IEST RP-CC004.4 first printing 2019: Evaluating Wiping Materials Used in Cleanrooms and Other Controlled Environments. Schaumburg, IL: IEST Institute of Environmental Sciences and Technology

- VDI 2083 Blatt 9.1:2006-12 Reinraumtechnik; Reinheitstauglichkeit und Oberflächenreinheit. Berlin: Beuth Verlag

- VDI 2083 Blatt 9.2:2017-01 Reinraumtechnik; Verbrauchsmaterialien im Reinraum, Berlin: Beuth Verlag

Autoren: Alina Kopp, Annika Hirsch, Carsten Moschner, Dastex