People Empowerment und Digitalisierung

Spezialchemie-Hersteller Budenheim setzte auf Eschbach und die Software Shiftconnector

Darüber hinaus führt der übliche 3-Schicht-Betrieb mit ständig wechselnden Teams zu Herausforderungen bei der Kommunikation, bei der Bewertung der Verlustursachen, beim Etablieren von standardisierten Best Practices und beim Nachverfolgen von Verbesserungen. An dieser Stelle schlagen digitale Lösungen auf der MES-Ebene die Brücke und können zu einem wertvollen Werkzeug zur Steigerung der Anlageneffektivität werden.

OEE als Schlüssel zum Erfolg

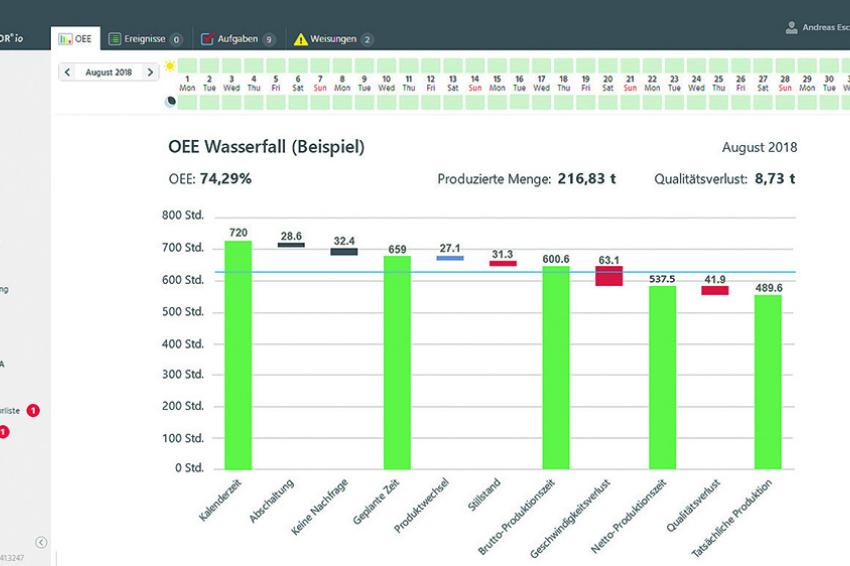

Auf der Suche nach geeigneten Messkriterien der Anlageneffektivität rückt oft die Kennzahl OEE (Overall Equipment Effectiveness) in den Fokus, das Maß für die Wertschöpfung einer Anlage. Mit dieser Kennzahl können auf einen Blick sowohl die Produktivität als auch die Verluste der Anlage dargestellt werden.

Darüber hinaus können im Rahmen von OEE weitere Kennzahlen für die Produktionsebene berechnet werden, bspw. Anlagenverfügbarkeit oder Produktionsgeschwindigkeit. Bei der Berechnung von OEE werden Verfügbarkeits-, Geschwindigkeits- und Qualitätsverluste prozentual ausgewertet. Einmal sauber erfasst, lassen sich die OEE-Daten neben dem typischen Wasserfalldiagramm auch für vielseitige Auswertungsanforderungen einsetzen, vom monatlichen Plan-Ist-Vergleich produzierter Mengen bis zu einer detaillierten Aufstellung der größten Performance-Killer.

„Wir haben OEE seit längerer Zeit erfolgreich auf Basis einer selbst entwickelten Datenbanklösung in Pilotbereichen eingesetzt, um den Nutzen einer solchen Anwendung zu testen“, sagt Iris Schnell, Lean Six Sigma Black Belt bei Budenheim, einem weltweit tätigen Spezialchemiehersteller. „Da wir vom Erkenntnisgewinn durch die Erhebung der Daten und Zusammenhänge überzeugt waren, wollten wir den nächsten Schritt gehen und mit einer professionellen, schnittstellenfähigen Lösung die Schichtbücher und die OEE-Erhebung kombinieren und in alle Produktionsbereiche ausrollen“, sagt Armin Horn, der bei der Einführung maßgeblich beteiligt war und heute als System-Administrator das Tool und seine Weiterentwicklung betreut. „Diese Kombination sollte vor allem die tägliche Arbeit unserer Produktionsverantwortlichen unterstützen, die bisher viel Zeit für das Eintragen und Suchen in Listen, Blättern und Dateien investierten. In Sekundenschnelle muss ein Überblick über vergangene und anstehende Vorkommnisse, Produktionen und Störungen möglich sein. Die Software sollte gut strukturiert, intuitiv bedienbar sein und natürlich in unsere Systemlandschaft passen. Wir wollten kein Mess-Tool, sondern ein wirkliches Unterstützungs-Tool.“

Business Intelligence greift zu kurz

Die Umsetzung entsprechender Reporting-Systeme ist jedoch keine leichte Aufgabe. Oft ist die fehlende Auswertungsmöglichkeit der Treiber für die Suche nach einer Lösung. Um den Prozess zu verbessern, werden im ersten Schritt dann häufig Business-Intelligence-Plattformen evaluiert. Diese können zwar die Performance visualisieren, aber die eigentliche Herausforderung ist eine ganz andere: Irgendwoher müssen belastbare Daten in die Auswertungen kommen. Dafür reichen die Tabellen der Prozesshistorienserver alleine nicht aus. Vielmehr bieten diese Maschinendaten die Basis, um das wertvolle Wissen der Mitarbeiter in der Produktion zu integrieren.

Anlagenfahrer sind die Piloten von komplexen und zum Teil hochautomatisierten Prozessen. Wenn die Produktions-Teams eine Situation gut analysieren und in kritischen Situationen die richtigen Entscheidungen treffen, kann dies einen entscheidenden Einfluss auf die Erfolgskennzahlen eines Betriebs haben.

Vor diesem Hintergrund müssen die Mitarbeiter auf der Produktionsebene, vom Anlagenfahrer über den Schichtführer zum Prozessingenieur, voll in die kontinuierliche Verbesserung integriert werden. Auswertungen der Anlageneffizienz dürfen deshalb nicht nur für die Werksleiterebene und das Management bestimmt sein, sie müssen gerade auch auf dem Shopfloor detaillierte Informationen liefern, damit schnell und agil informierte Entscheidungen getroffen werden können. Dazu zählen bspw. eine Aufschlüsslung der größten Verlustursachen und eine durchsuchbare Historie aller Verluste der vergangenen Jahre. Dies alles leistet die Software Shiftconnector, ein Schichtbuch mit integrierter OEE-Funktionalität.

Manuelles Erfassen von Verlustdaten

Nicht alle OEE-Daten müssen aus dem Prozess selbst generiert werden. Daten von Sensoren können mit dem Datenmanagement von Prozesshistoriensystemen perfekt aufbereitet werden. Verfügbarkeits- oder Geschwindigkeitsverluste lassen sich aus verschiedensten Datenpunkten der Anlage live konstruieren und als Events speichern, aus denen wiederum die OEE-Kennzahl errechnet werden kann. Die auf diese Weise ermittelten Verlustdaten haben jedoch eine niedrige Informationstiefe und sind oft zu abstrakt, um Wissen für den kontinuierlichen Verbesserungsprozess abzuleiten. Ob ein Geschwindigkeitsverlust bspw. tatsächlich ein Equipment-Problem war, oder ob man wegen geringer Marktnachfrage einige Testchargen eines neuen Produktes mit längerer Laufzeit produziert hat, lässt sich mit etwas zeitlichem Abstand kaum noch nachvollziehen. Die Zusammenhänge müssen deshalb miterfasst und gespeichert werden. Iris Schnell dazu: „Manchmal können Sensoren auch irreführende Informationen liefern. Bei nicht vollintegrierten Anlagensteuerungssystemen kann z. B. ein Durchflussmesser an sich nicht zuverlässig zwischen Produktions- und Reinigungsvorgängen am Bottleneck unterscheiden.“

Die Produktionsmitarbeiter werden oft noch zu wenig in die Performance-Messung und deren Dokumentation integriert. Dabei könnten gerade sie bei Stillständen oder Performance- und Qualitätsverlusten den fehlenden Kontext liefern. „Die Dokumentation der Verluste geht eben durch die Hand ins Gedächtnis“, betont Iris Schnell. “Die Reflektion der Ereignisse beim Aufschreiben von Verlusten ist also ein wichtiges Ritual. Benötigt wird hierzu aber auch eine offene und konstruktive Lernkultur.“ Das Streben nach einer vollautomatisierten Verbuchung von Verlusten aus Sensordaten lässt Lücken in den Daten zurück und führt dazu, dass wichtige Informationsbeiträge der Schichtteams fehlen. Der Faktor Mensch sorgt mit seinen Ergänzungen für eine wesentlich differenziertere Datenbasis, um richtig zu analysieren, wo, wann und warum Verluste auftreten.

Einfachheit und Klarheit schaffen

Wenn der Faktor Mensch in das OEE-Konzept integriert werden soll, spielt die Bedienerfreundlichkeit der eingesetzten Lösung eine entscheidende Rolle. Herkömmliche Lösungen zur Ermittlung der Anlageneffektivität sind für unterschiedlichste Stakeholder optimiert. Entscheidend für den Erfolg auf der Produktionsebene ist aber, ob Anlagenfahrer und Schichtführer ausreichend berücksichtig wurden. Drei Klicks zum Wählen des Verlustgrunds können schon zu viel sein. Wenn die Bedienung nicht flüssig wie in einer Smartphone-App abläuft, wird die Genauigkeit der erfassten Daten leiden.

Gerade in komplexen Vielzweckanlagen oder bei der Neueinführung von OEE kann es außerdem sinnvoll sein, normale Prozessschwankungen von relevanten Problemen zu unterschieden, damit Abweichungen vom normalen Betrieb schneller erkannt und korrigiert werden können. Dies kann die OEE-Software mit einem geeigneten Algorithmus übernehmen. Ziel ist, die Aufmerksamkeit zuerst auf die entscheidenden Probleme zu konzentrieren, bei denen der Optimierungshebel am größten ist.

Digitalisierung für das ganze Team

Die kontinuierliche Verbesserung ist wie ein Teamsport mit unterschiedlichen Positionen. Die Rollen in einem Produktionsbetrieb können mehr bewegen, wenn sie reibungslos zusammenarbeiten. An dieser Stelle setzt die Digitalisierung viel Potenzial frei. Auf dem MES-Layer kann eine OEE-Lösung per Schnittstelle relevante Daten aus Prozessleitsystemen sowie der Planungs- und ERP-Software in einem Dashboard zusammenführen. Dadurch entsteht die nötige Live-Transparenz im Betrieb, um Produktionsziele und Abweichungen zu verfolgen.

Menschen und Technologie sind zwei entscheidende Faktoren für die Implementierung einer OEE-Lösung, die sowohl zur Arbeitsweise im Betrieb als auch zur Anlage passt. Eine vollständig automatisierte Lösung kann keine ausreichende Informationstiefe bieten. Die entscheidenden Zusammenhänge und Details können einzig die Mitarbeiter in der Produktion liefern.

Wenn ein OEE-System einfach und benutzerfreundlich ist, kann die Akzeptanz auf Produktionsebene gefördert werden. Eine flüssige Bedienung erhält die Motivation beim Erfassen der Daten und steigert die Wahrscheinlichkeit einer nachhaltigen Nutzung.

Durch Schnittstellen zu den bereits vorhandenen erfolgskritischen Systemen des Betriebs entsteht eine Infrastruktur für hohe Datenqualität. Damit wird eine OEE-Initiative zu einem grundlegenden Element bei der kontinuierlichen Verbesserung im Anlagenbetrieb.