Sicher auch im Störfall

Simulation ermöglicht Aussagen über die Betriebssicherheit einer Elektrolyseanlage

Über die Explosionsgefahren von selbstentzündlichen Gasen oder Gasgemischen bei einer Betriebsstörung können fluiddynamische Berechnungen und Analysen Aussagen machen.

Ein Hersteller von Protonen-Austausch-Membran-Elektrolyseuren (engl. proton exchange membrane, kurz: PEM-Elektrolyseur) betreibt zur Qualitätssicherung ein Testlabor. In diesem kommen die Hochleistungsgeräte auf den Prüfstand, bevor sie an den Kunden ausgeliefert werden. Die Anlagen spalten mittels elektrischen Stroms destilliertes Wasser in Wasserstoff und Sauerstoff, so dass diese separat weiter genutzt werden können. Dieser Prozess ist u. a. für die Stromerzeugung aus erneuerbaren Energien interessant. Denn so kann überschüssiger Strom aus fluktuierenden Quellen wie Windkraft und Sonne in PEM-Elektrolyseuren eingesetzt und der erzeugte Wasserstoff beispielsweise in vorhandene Erdgasnetze eingespeist werden (Power-to-gas). Das Verfahren ist aus ökologischer Sicht sehr sinnvoll: Es arbeitet mit einem hohen Wirkungsgrad von 75–80 %, ohne dass dabei bedenkliche Chemikalien zum Einsatz kommen.

Ein explosives Verhältnis

Doch die Gewinnung von Wasserstoff birgt auch Risiken. Gerät das hoch reaktive Gas mit Sauerstoff in Kontakt, kann ein explosives Gemisch entstehen – eine so genannte Knallgasreaktion wäre die Folge. Konstrukteure und Anlagenplaner stehen vor der Herausforderung, mögliche Risiken für Mensch und Umwelt richtig einzuschätzen und bei der Anlagenkonfiguration zu berücksichtigen. Anders als im späteren Betrieb wird der erzeugte Wasserstoff bei dem Hersteller der PEM-Elektrolyseure nicht gespeichert, sondern durch ein Abgassystem über das Gebäudedach in die Atmosphäre abgeführt. Dabei wird das gesamte Rohrleitungssystem kontinuierlich mit Stickstoff inertisiert, was verhindert, dass eine explosive Verbindung von Wasserstoff und atmosphärischem Sauerstoff entsteht. So ist die Sicherheit der Anlage während des regulären Testbetriebs gewährleistet. Doch wie verhält es sich, wenn es beispielsweise zu einem Stromausfall kommt? Das Unternehmen beauftragte TÜV Süd Industrie Service, um zu ermitteln, ob die Anlage auch für einen möglichen Störfall sicher konstruiert ist.

Vorbeugen durch Simulation

Um Aussagen über die Sicherheit der Anlage treffen zu können, müssen sowohl die physikalischen als auch die chemischen Eigenschaften der eingesetzten oder verarbeiteten Gase und Flüssigkeiten bekannt sein. Bei selbstentzündlichen Gasen oder Gasgemischen ist zudem die spezifische Reaktionsfreudigkeit zu beachten.

Anhand dieser Parameter entwickeln die TÜV Süd-Experten mathematische Modelle, um kritische Anlagenzustände zu simulieren und zu analysieren. Die Modelle basieren auf den Erhaltungssätzen für Masse und Energie sowie den Zustandsgleichungen für ideale und reale Gase. Die Grundlage der fluiddynamischen Berechnungen von Abströmvorgängen bilden neben den spezifischen Gaseigenschaften die Zustandsgrößen Druck, Temperatur und Volumen bzw. Stoffmenge, die den energetischen Ruhezustand der Gase beschreiben.

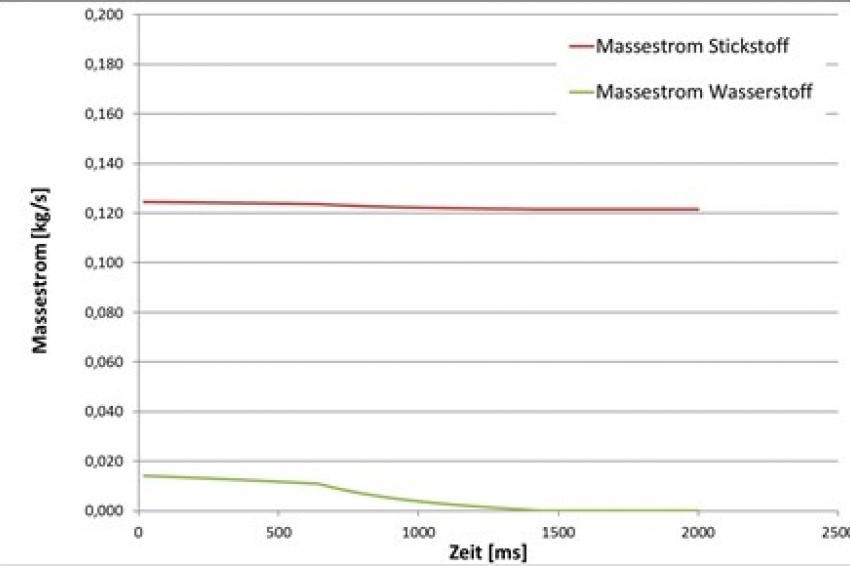

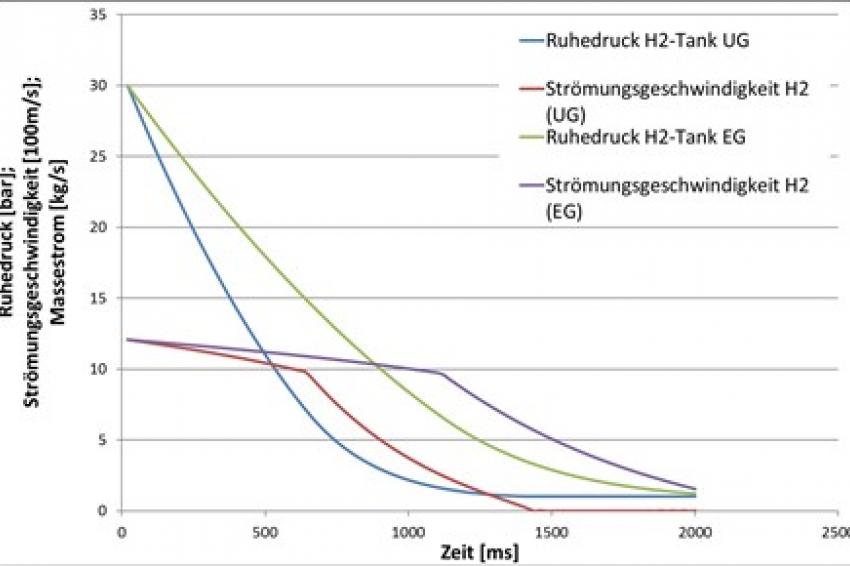

Im Falle der Elektrolyseanlage simulierte TÜV Süd einen durch Gebäudebrand verursachten Stromausfall. Erforderlich ist in dieser Situation, dass der Wasserstoff, der sich in der Anlage befindet, zusammen mit Stickstoff sofort ausgeleitet wird. Dazu sind die Elektrolyseure und die Stickstofftanks mit elektromagnetischen Sicherheitsventilen ausgestattet, die bei Stromausfall automatisch öffnen. Da in den Stickstoffstofftanks ein anderer Ruhedruck und eine andere Temperatur vorherrscht als in den Elektrolyseuren, entspannen Wasserstoff und Stickstoff unterschiedlich stark in das Abgassystem hinein. Bei der Simulation ermittelten die Experten daher durch fluiddynamische Berechnungen die jeweiligen Strömungsverhältnisse der Gase und deren Zustände als Funktion der Zeit an allen Punkten des Abgassystems sowie an der Austrittsstelle, wo der Wasserstoff mit dem atmosphärischen Sauerstoff zusammentrifft. So konnten die Ingenieure feststellen, ob die Gefahr besteht, dass sich während des Ausblasprozesses kritische Wasserstoffkonzentrationen einstellen.

Alles im richtigen Fluss?

Anhand der Anlagenpläne konnten die Experten das Abgassystem als komplexes System numerisch abbilden – unter Berücksichtigung von Maschen und Verzweigungen mit unterschiedlichen Rohrparametern wie Leitungslänge, Leitungsquerschnitt und Oberflächenbeschaffenheit (Rauigkeit) auf der Rohrinnenseite. Diese Größen nutzten sie für die numerische Prozesssimulation, die die Wechselwirkungen der physikalischen Zustandsparameter der Gase und der instationären, kompressiblen Strömung im Rohrleitungssystem zeitlich aufgelöst erfasst. Da die Vorgänge sehr komplex sind und außerdem sehr schnell ablaufen, gibt es in der Regel keine Alternative zu einer numerischen Simulation.

Die Störfall-Simulation im Falle der Elektrolyseanlage ergab, dass beim Öffnen der Sicherheitsventile zunächst deutlich mehr Stickstoff in das Abgassystem einströmt und den Wasserstoff in die Elektrolyseure zurückpresst. Erst, wenn ein Druckausgleich stattgefunden hat, strömt auch der Wasserstoff ein und wird mit dem Stickstoff gemeinsam abgeleitet. Der beschriebene Vorgang dauerte keine zwei Sekunden, für die es zu klären galt, ob ein explosives Gasgemisch entstehen kann oder nicht.

Bei der vorgesehenen Anlagenkonfiguration kann die Entstehung eines explosiven Wasserstoff-Sauerstoff-Gemischs an der Austrittsstelle nicht ausgeschlossen werden. Eine Überarbeitung des Anlagenkonzepts war daher notwendig. Die so gewonnenen Informationen bildeten die Basis, um entsprechende sicherheitstechnische Maßnahmen zu ergreifen, damit auch im Störfall von der Anlage keine Gefahr ausgeht. Durch eine umfassende Analyse und ein abschließendes Gutachten von unabhängigen Sachverständigen sind Planer und Betreiber nicht zuletzt auch rechtlich auf der sicheren Seite.

Schadensanalysen

Die fluiddynamische Simulation kann auch eingesetzt werden, um Störfälle zu rekonstruieren. So wurde TÜV Süd beauftragt, Unfallursache und -hergang in einem Heizkraftwerk nachträglich zu klären. Ein Arbeiter war dabei durch austretenden heißen Wasserdampf verletzt worden. Die Sachverständigen sollten ermitteln, wie und vor allem wie schnell der Wasserdampf aus einem im Feuerraum geplatzten Verdampferrohr in den Beschickungsbunker der Anlage gelangen konnte, wo sich der Arbeiter aufhielt. Normalerweise ist dieser Teil der Anlage frei von Wasserdampf, da über ihn der Energieträger in den Brennraum gelangt. Mit Hilfe fluiddynamischer Berechnungen konnten die Vorgänge während des Zwischenfalls modelliert werden.

Ergebnis: Beim Bersten des Rohres fand ein Druckausgleich zwischen Wasser-Dampfkreislauf und Feuerraum statt. Komprimiertes Speisewasser trat aus dem Verdampferrohr und entspannte in den Kessel hinein – es kam zu einer spontanen Verdampfung. Durch die hohe Temperatur im Feuerraum von mehr als 1000 °C nahm das Dampfvolumen zusätzlich zu. Der Druck im Feuerkessel stieg soweit an, dass ein heißes Gemisch aus Dampf und Rauchgas sowohl über den Kamin als auch über die Frischluftzufuhr und den Beschickungsbunker gepresst wurde und so den Personenschaden verursachte.