Sicherer Anlagenbetrieb durch Druckstoßuntersuchung

Jaberg & Partner bieten zuverlässige Planung hydraulischer Systeme

Bei der Planung von hydraulischen Systemen – Neuauslegung, aber auch Adaptierung/Erweiterung von verfahrenstechnischen Anlagen, Kühl-, Abwasser oder Trinkwassersystemen – werden deren Komponenten meist nur für den stationären Betrieb ausgelegt bzw. dimensioniert. Dabei wird oftmals nicht berücksichtigt, dass durch instationäre Strömungsvorgänge wesentlich höhere Anlagenbelastungen als im stationären Betrieb zu erwarten sind. Bereits durch betriebsbedingtes Anfahren oder Abstellen der Anlage entstehen transiente Strömungsvorgänge. Aber auch unerwünschte und im Anlagenbetrieb nicht auszuschließende Ereignisse müssen bereits in der Planungsphase einer gesonderten Betrachtung mittels einer Druckstoßuntersuchung unterzogen werden. Dazu gehören bspw. ein plötzlicher Pumpenausfall durch einen elektrischen Defekt oder das Schließen einer Regelarmatur aufgrund eines falschen Stellsignals. Dadurch können die dann auftretenden Belastungen (Über- und Unterdruck oder Kavitation) ermittelt und etwaige Sicherungsmaßnahmen bereits früh eingeplant werden. Grundsätzlich gilt für Druckstöße, dass diese umso stärker ausfallen, je länger die (ungesicherte) Rohrleitung ist und je rascher eine Durchflussänderung stattfindet. Anhand eines Fallbeispiels soll die Vorgehensweise einer Druckstoßuntersuchung samt der dadurch gewonnen Erkenntnisse und Lösungen demonstriert und durch Anlagenmessungen verifiziert werden.

Beschreibung der realen Anlage sowie der Bildung eines numerischen Ersatzmodells

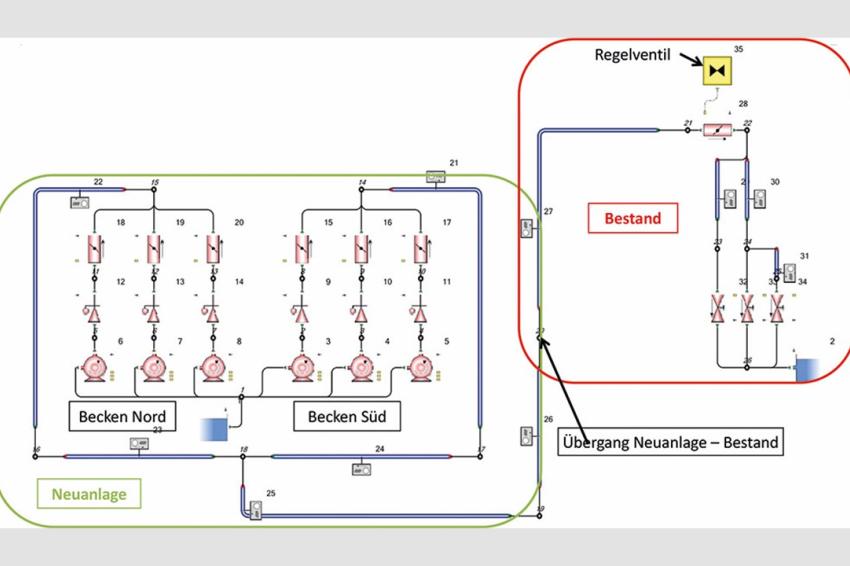

Im vorgestellten Beispiel handelt es sich um die Adaptierung einer großen Kühlwasserversorgung. Im Zuge einer Kapazitätserweiterung und Prozessumstellung musste auch die Kühlwasserversorgung gesteigert werden. Die bestehende Kühlwasserleitung wurde dafür teilweise erneuert sowie eine neue Pumpanlage errichtet. Diese umfasst zwei Entnahmebecken mit je drei Pumpen in einem Pumpenhaus.

Für die Druckstoßuntersuchung muss die reale Anlage in einem adäquaten numerischen Modell abgebildet werden. Dafür sind die Daten zur Rohrleitungsführung wie Länge, Durchmesser, Höhenverlauf, Druckverlust eine Grundvoraussetzung. Da sich Druckwellen mit Schallgeschwindigkeit ausbreiten, ist deren Kenntnis ebenso eine Grundbedingung. Falls keine näheren Daten zur Druckwellengeschwindigkeit in der Rohrleitung vorhanden sind, werden diese über die Steifigkeit der Rohrleitungsführung ermittelt. Kenntnis über die Rohrmaterialien und die Rohrdimension sowie Informationen zur Rohrbettung sind dafür Voraussetzung. Zusätzlich sind hydraulisch relevante Druckverluste von Armaturen und Ventilen sowie die Kennlinie der eingesetzten Pumpen samt Antrieb und ihr Trägheitsmoment wichtige Eingabeparameter. Dabei gilt, wie bei allen numerischen Simulationen, dass die Qualität der Ergebnisse wesentlich von den Eingabedaten abhängt.

In der hier vorgestellten Untersuchung waren bspw. keine Dokumentationen der bestehenden Rohrleitungsführung vorhanden, was bei alten Anlagen durchaus vorkommen kann. Somit mussten für diesen Abschnitt adäquate Annahmen getroffen werden.

Simulationsergebnisse bei Pumpenausfall

Sind alle Eingabedaten vorhanden, kann mit den Simulationen der Lastfälle begonnen werden. Dabei ist es zweckmäßig, bereits im Vorfeld kritische Szenarien zu eruieren, um den Berechnungsumfang zu begrenzen. Wie bereits erwähnt, hängt die Größe des Druckstoßes wesentlich von der Geschwindigkeit einer Durchflussänderung ab. Die in der Kühlwasseranlage eingesetzten Brunnenpumpen besitzen aufgrund ihrer Bauform ein äußerst geringes Trägheitsmoment bzw. eine kleine Schwungmasse. Somit ist im Falle eines Stromausfalls de facto keine gespeicherte Rotationsenergie des Pumpenaggregats vorhanden, wodurch dieses nahezu abrupt zum Stillstand kommt. Für das hydraulische System bedeutet dies wiederum einen abrupten Einbruch der Pumpenförderhöhe mit einer entsprechenden Verzögerung der Flüssigkeitssäule. Dies bewirkt in weiterer Folge eine Unterdruckwelle, die durch das System läuft.

Dabei ist zu erkennen, dass die Berechnung für diesen Lastfall theoretisch „negative“ Druckwerte liefert. In der Realität würde dies Kavitation, welche in der Simulation nicht modelliert wurde, in der Rohrleitung mit entsprechenden Unterdrücken (nahezu Vakuum) bedeuten. Dieses Verdampfen aufgrund von Unterdruck (Kavitation) führt in weiterer Folge zu einem Abreißen der Flüssigkeitssäule durch Bildung einer wachsenden Kavitationszone. Die durch den Pumpenausfall entstandene Unterdruckwelle wird aber im System an Endstellen, aber auch Abzweigungen oder Armaturen ganz oder teilweise als Überdruckwelle reflektiert. Erreicht diese Überdruckwelle die Kavitationsblase, implodiert diese schlagartig, wodurch Druckspitzen von mehreren 100 bar entstehen können, weil dieser Vorgang einem schlagartigen Abbremsen der Strömung entspricht. Aus diesem Grund ist Kavitation grundsätzlich zu vermeiden. Der in Abb. 3 dargestellte Betrieb ist unzulässig, weil im Zeitraum von ca. 6–10 s „rechnerisch negative Drücke“ auftreten, in Wirklichkeit also Kavitationszonen.

Druckstoßsicherungsmaßnahmen

Da ein Pumpen- bzw. Antriebsausfall in dieser Anlage jedoch nicht ausgeschlossen werden konnte, musste eine wirksame Druckstoßsicherungsmaßnahme gefunden werden. Aufgrund der Pumpenbauart war der Einsatz einer zusätzlichen Schwungmasse nicht möglich und der Einbau von Belüftungsventilen zeigte anhand durchgeführter Simulationen nicht die notwendige Wirkung. Generell können Belüftungsventile sehr unangenehme Auswirkungen wie z.B. Luft im System haben und sollten daher nur als letzter Ausweg eingesetzt werden.

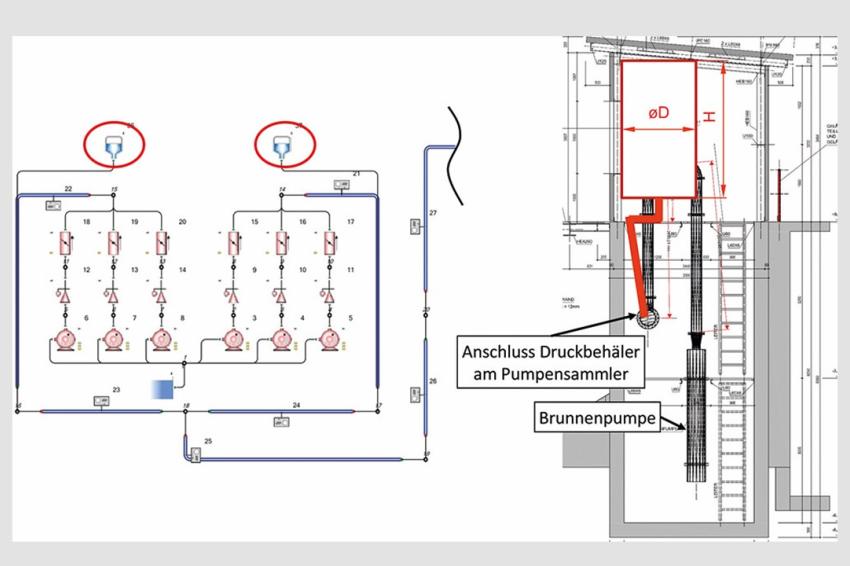

Als Druckstoßsicherungsmaßnahme wurde schlussendlich der Einbau von Membrandruckluftspeichern (Druckbehälter) vorgeschlagen. Um diese wirkungsvoll einsetzen zu können, müssen diese im Rohrleitungssystem möglichst nahe am Ort der Entstehung der Unterdruckwelle – also nahe an den Pumpen – und mit ausreichend groß dimensionierten Anschlüssen angebracht werden. Da die Anlagenplanung zum Zeitpunkt der Druckstoßüberprüfung bereits weit fortgeschritten war, stand nur mehr begrenzt Platz und somit Volumen zur Verfügung. Mittels umfangreicher Simulationen konnte trotzdem ein unter diesen restriktiven Gegebenheiten optimaler Windkessel gefunden werden.

Durch den Einbau eines Windkessels optimaler Größe je Pumpenhaus kann bei einem Antriebsausfall der Pumpen die Druckstoßproblematik beherrscht werden. Zum Zeitpunkt des Pumpenausfalls wird der Unterdruck im System durch Nachspeisen von Wasser aus den Windkesseln abgeschwächt, erkennbar am zunächst abnehmenden, dann schwingenden Wasserstand im Windkessel. Dadurch kann die Kavitationsgefahr in der Anlage vermieden werden.

Zusätzlich zeigt der Vergleich der Innendrucklinien, dass durch den Einbau der Windkessel auch der Druckverlauf geglättet wird und die Anlage somit weniger starken Druckschwankungen ausgesetzt ist. Dies wirkt sich zusätzlich positiv auf die Lebensdauer sämtlicher druckbelasteten Anlagenkomponenten aus.

Validierung durch Anlagenmessung

Zur Überprüfung der Simulationsergebnisse, zur Verifikation etwaiger notwendiger Annahmen und überhaupt aus Gründen der Anlagensicherheit müssen stets im Zuge der Inbetriebsetzung Anlagenmessungen bei einem Pumpenausfall durchgeführt werden. Dabei muss immer darauf geachtet werden, dass die Anlagenleistung und somit die Anlagenbelastung schrittweise von niedrigen Werten bis zum kritischen Punkt gesteigert werden. Zum Zeitpunkt der Messungen befand sich die Anlage noch nicht im Vollausbau. So waren in jedem Pumpengebäude lediglich zwei Pumpen und noch keine Druckbehälter zur Druckstoßsicherung installiert. Um die auftretenden Druckstöße messtechnisch so exakt wie möglich zu erfassen, sind zeitlich hochauflösende Druckaufnehmer notwendig, welche im Zuge der Messkampagne temporär in der Anlage eingebaut wurden. Diese Messergebnisse (Abtastrate 3.000 1/s) wurden anschließend den Messdaten aus dem Leitsystem der Anlage (zeitliche Auflösung: 2 s) und Simulationsergebnissen der gemessenen Lastfälle gegenübergestellt. Der Vergleich von Messdaten und Simulationsergebnis ist in Abb. 6 dargestellt. Darin sind die Messergebnisse der hochauflösenden Druckaufnehmer („highres“) als durchgezogene Linien in rot (Gebäude 1) und grün (Gebäude 2) dargestellt. Die Druckmessdaten aus dem Leitsystem sind mit strichlierten Linien ebenfalls in rot und grün dargestellt.

Der Vergleich zeigt, dass der rapide Druckabfall beim Antriebsausfall von der Druckmessung des Leitsystems nicht exakt, sondern nur verzögert erfasst werden kann, auch nicht der mit den hochauflösenden Drucksensoren detektierte minimal auftretende Druckwert. Dennoch wird der Druckabfall bei Antriebsausfall in Sekunde 5 und vor allem das Verweilniveau bei niedrigem Druck auch mit der Druckmessung des Leitsystems sehr genau detektiert.

Die Druckergebnisse der Simulation (blaue Linie) stimmen im ersten Abschnitt (bis ca. Sekunde 12) nahezu exakt mit den Messergebnissen der hochauflösenden Drucksensoren überein. Sogar der Minimaldruck wird exakt berechnet. Das wesentliche Ereignis des Antriebsausfall konnte mit der Simulation mit herausragender Genauigkeit nachgebildet werden. Und das, obwohl die Anlage nur bedingt bekannt ist, da der Altbestand nicht dokumentiert ist und somit Annahmen getroffen werden mussten.

Verfolgt man die Drucklinien für Simulation und Messung weiter, erkennt man, dass die Druckwerte der Simulation ab Sekunde 15 wieder ansteigen und sich in weiterer Folge eine Schwingung mit einer Periodendauer von ∆T1 = 10,2 s einstellt.

Auch die Messwerte schwingen nach dem Verweilen auf niedrigem Druck. Die Periodendauer der gemessenen Druckschwingung beträgt ∆T2 = 10,1 s und stimmt nahezu perfekt mit jener der Simulation überein. Der Druckanstieg der Messung zeigt sich jedoch erst ab ca. Sekunde 24. Diese Diskrepanz erfordert eine genaue Betrachtung:

Vergleicht man die Durchflussmessung (orange strichlierte Linie – zeitliche Auflösung: 2 s) mit der berechneten Durchflusskurve (orange durchgezogene Linie), so zeigt sich ein steilerer Durchflussrückgang in der Simulation gegenüber der Messung. Bei genauer Analyse des Diagramms lässt sich erkennen, dass sowohl in der Simulation, wie auch in der Messung der zuvor beschriebene Druckanstieg in etwa dann erfolgt, sobald der Anlagendurchfluss beinahe auf Null zurückgegangen ist.

Der Unterschied im Durchflussgradient zwischen Messung und Simulation und somit auch in der Verweildauer auf niedrigem Druck ist auf eine nicht vollständige Anlagenentlüftung während der Messkampagne zurückzuführen, welcher in der Simulation nicht vorauszusehen war. Eine eventuell in der Anlage vorhandener Lufteinschluss führt zu einem Abreißen der Flüssigkeitssäule durch Bildung bzw. Vergrößerung einer Luftblase in der Rohrleitung. Dies dämpft den durch den Pumpenausfall hervorgerufenen rapiden Durchflussrückgang ab, wie die Messung (siehe orange strichlierte Linie) im Unterschied zur Simulation verdeutlicht.

Weiters lässt sich sowohl im gemessenen wie auch im berechneten Durchflussverlauf eine „Totzeit“ zwischen erstem Druckabfall (gemessen nach den Pumpen) in Sekunde 5 und dem Beginn des Durchflussrückgangs (Messstelle am Ende der Kühlwasserleitung) erkennen. Diese Totzeit entspricht genau jener Zeitspanne, welche die Information des Pumpenausfall (Druckwelle) benötigt, um von einem Ende der Rohrleitung bis ans andere Ende zu gelangen.

Transiente Vorgänge breiten sich in hydraulischen Systemen eben nicht unendlich schnell, sondern mit der Druckwellenausbreitungsgeschwindigkeit (= Schallgeschwindigkeit) aus.

Präzise vorausberechnete Belastungen

Instationäre Strömungsvorgänge führen zu sehr hohen Anlagebelastungen, welche, wenn diese nicht bekannt sind, die zulässigen Belastungsgrenzen oftmals überschreiten können. Ein Vergleich zwischen Simulation und Anlagenmessung zeigt, wie präzise diese Belastungen mit einer Druckstoßuntersuchung vorausberechnet werden können. Voraussetzung hierfür ist jedoch ein gewissenhaftes Vorgehen in der Datenaufbereitung sowie das Vorhandensein entsprechender Daten oder Informationen.

Auch mit Daten aus dem Leitsystem können unter Umständen Rückschlüsse auf transiente Vorgänge in bereits bestehenden hydraulischen Systemen gezogen werden.

Werden diese Analysen bereits in der Planung durchgeführt, können entsprechende Abhilfemaßnahmen meist vergleichsweise kostengünstig implementiert werden. Adaptionen im laufenden Betrieb sind oftmals nur mit hohem Aufwand und entsprechend hohen Kosten (Stillstand) verbunden. Zusätzlich sind nachträgliche Sicherungsmaßnahmen meist nur eingeschränkt möglich.

Autor: