Tiefe Temperaturen für sicheren Betrieb

Ganzheitliche Betrachtung und Optimierung von Tieftemperatur-Reaktorsystemen

CITplus - Reaktionen bei tiefen Temperaturen stellen besondere Anforderungen an die apparative und rührtechnische Lösung. Die Wärmeabfuhr bestimmt den möglichen Umsatz, nur optimal angeströmte Wärmetauscherelemente führen zu einem effizienten Prozess. Die schnelle und intensive Vermischung der Reaktanden ist die Voraussetzung für den kontinuierlichen Betrieb. Für die betriebssichere Abdichtung der Rührwelle ist die Gleitringdichtung vor tiefen Temperaturen zu schützen. Moderne numerische Tools wie Strömungssimulationen oder die Berechnung von Temperaturverläufen in Bauteilen erlauben eine ganzheitliche Betrachtung und Optimierung des Reaktorsystems, was für den Betreiber minimale Investitions- und Betriebskosten bedeutet.

Die meisten industriell durchgeführten Reaktionen laufen in einem Temperaturbereich deutlich oberhalb der Umgebungstemperatur ab. Will man allerdings komplexe Reaktionen gezielt steuern oder sind schnelle, stark exotherme Reaktionen bei höheren Temperaturen nicht beherrschbar, so weicht man auf tiefe Temperaturen aus. Ein Beispiel ist die Polymerisation synthetischer Butylkautschuke wie IIR, ein Co-Polymerisat aus Isobutylen und Isopren, das für Klebstoffe, Beschichtungs- und Dichtungsmaterialien und vor allem in der Reifenindustrie Anwendung findet.

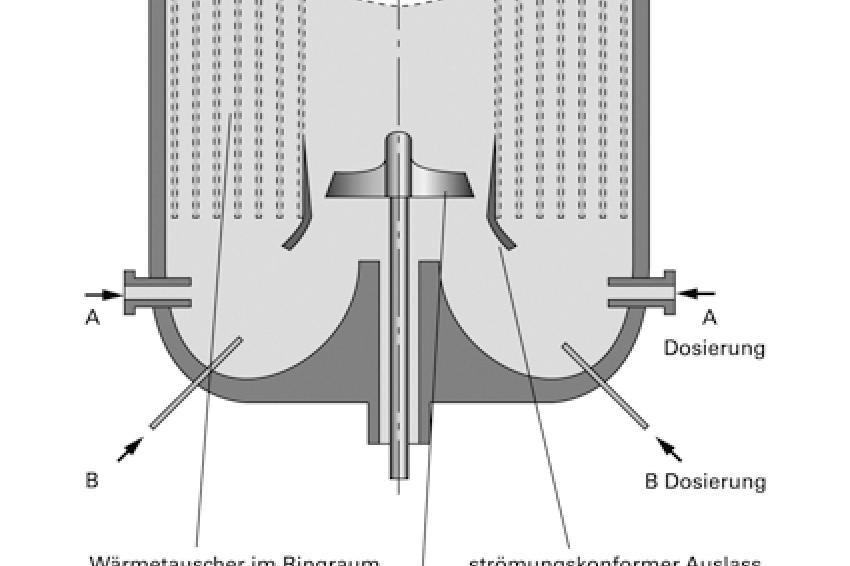

Zur Kontrolle der Reaktionsgeschwindigkeit findet die Herstellung bei Temperaturen bis - 100 °C statt. Die Lösungspolymerisation in Hexan oder Fällungspolymerisation in Dichlormethan wird durch Aluminium(III)-Chlorid katalysiert. Reaktoren zur Fällungspolymerisation werden als Leitrohrapparate mit einem Rohrregister im Ringraum ausgeführt, wobei das Prozessmedium in den Rohren geführt wird. Der Leitrohrapparat ermöglicht für diesen kontinuierlichen Prozess eine gezielte Reaktionsführung mit definiertem Verweilzeitverhalten. Durch den sofortigen Umsatz der Reaktionspartner im kontinuierlichen Betrieb wird mit entsprechenden Überwachungen auch die Akkumulation nicht umgesetzter Reaktanden und damit die Gefahr einer Runaway-Situation vermieden. Die Anforderungen gehen für solche Reaktoren weit über das hinaus, was in üblichen Leitrohrapparaten, wie z. B. Kristallern für Massengüter, notwendig ist:

- Hohe Strömungsgeschwindigkeiten in den Kühlrohren von ca. 4 m/s, um Anbackungen des ausfallenden Polymerisates zu verhindern

- Leitvorrichtungen, um eine gleichmäßige Verteilung der oben umgelenkten Strömung in die Rohre zu erzielen und damit eine einheitliche und ausreichende Strömungsgeschwindigkeit in allen Rohren sicherzustellen

- Vermeiden strömungsarmer Zonen im Bodenbereich durch einen zentralen Verdrängerkörper

- Schnelle Homogenisierung der Einspeiseströme zum Erreichen der Qualitätsparameter des Kautschuks

- Minimale Strömungsverluste, da die Verlustwärme im Tieftemperaturbereich durch ein Mehrfaches an Leistung des Kälteaggregates abgeführt werden muss

- Sichere und totraumfreie Abdichtung der Wellendurchführung des unten eingebauten Rührwerks

Auch bei Reaktoren zur Herstellung von synthetischen Kautschuken lässt sich der Trend zu immer größeren Anlagen beobachten, um durch Ausnutzung der „Economies of Scale" die spezifischen Investitions- und Betriebskosten niedrig zu halten. Die Grenze von 100.000 Tonnen pro Jahr und Anlagenstrang wurde auch hier überschritten. Eine Grenze der Anlagenvergrößerung kann der Wärmeübergang darstellen. Bei gleicher Raum-Zeit-Ausbeute reduziert sich in größeren Reaktoren generell das Verhältnis Kühlfläche / Volumen. Da hinsichtlich der Kühltemperatur wenig Freiheitsgrade bestehen, bleibt nur die Vergrößerung der Kühlfläche durch die entsprechende Rohrlänge und -anzahl. Darauf ist dann wiederum die Rührwerksleistung anzupassen, um die oben genannten Anforderungen an die Strömungsverhältnisse zu erfüllen.

Optimierte Rührtechnik

Das als Axialpumpe ausgeführte und auf die Geometrie von Behälter und Einbauten abgestimmte Rührwerk trägt wesentlich zur Wirtschaftlichkeit des Prozesses bei. Die hydraulisch erforderliche Leistung PH ergibt sich zu

wobei die Umwälzmenge q· durch die Forderung nach hohen Strömungsgeschwindigkeiten vorgegeben ist. Der Druckverlust Dp errechnet sich zu

dabei stellen zi die Druckverlustbeiwerte der einzelnen Strömungsabschnitte dar, also Umlenkungen, Rohrein- und Ausläufe, Einbauten usw. Die Verlustbeiwerte werden zweckmäßigerweise auf die Strömungsgeschwindigkeit im Leitrohr normiert. Durch Wahl der optimalen Querschnittsverhältnisse der Umlenkungen und strömungskonforme Ausbildung des Behälterbodens und der Leitrohrenden können die Druckverluste minimiert werden. Die erforderliche Wellenleistung ergibt sich aus der hydraulischen Leistung und dem Wirkungsgrad h der Axialpumpe zu

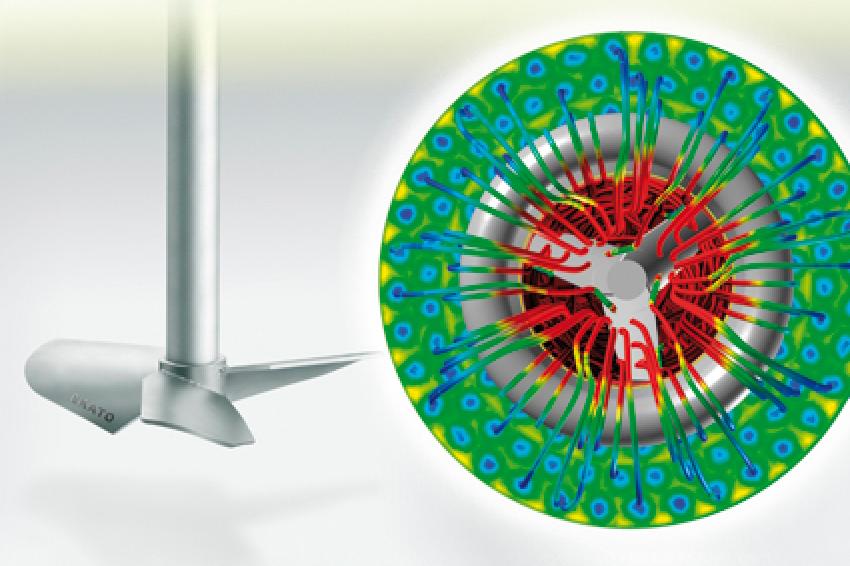

Der Wirkungsgrad wird einerseits durch die Leitvorrichtung und die Kontur des Laufrades bestimmt. Es genügt hier nicht, die Leitvorrichtung als einfache Stromstörer aus ebenen Blechen auszuführen. Eine dem Abströmwinkel des Rotorblattes angepasste Nachleitreihe ermöglicht das Erreichen einer nahezu drallfreien axialen Strömung bei minimalem Druckverlust. Auch die Blattkontur der Laufräder mit angenähertem Tragflächenprofil und einem über den Blattradius variierenden Anstellwinkel trägt zu einer ablösefreien Umströmung bei. Abbildung 2 verdeutlicht diesen Sachverhalt. Bei einfacher Blattausführung mit Fehlanströmung (Abbildung 2, oben) löst die Strömung ab, der Verlauf der Stromlinien zeigt die verlustreiche Rückströmung. Farblich dargestellt ist die Axialgeschwindigkeit, wobei rote Bereiche Staupunkte und Rückströmzonen anzeigen. Diese erstrecken sich über die gesamte Saugseite des Blatts. Durch eine optimierte Formgebung des Rotors können Ablösezonen auf der Saugseite komplett vermieden werden (Abbildung 2, unten).

Der zweite, den Wirkungsgrad mindernde Faktor ist die Leckageströmung zwischen der Blattspitze des Rotors und dem Leitrohr. Durch einen minimalen Spalt kann dieser Effekt reduziert und der Wirkungsgrad maximiert werden. Konstruktive Randbedingungen wie die Auslenkung der freifliegenden Welle und die Behältertoleranzen begrenzen die realisierbare Spaltweite. Ein Wellenführungslager ist nicht akzeptabel, es würde verkleben, wäre dann nicht mehr vollständig produktgeschmiert und würde rasch verschleißen. Die Auslenkung in der Rotorebene, also am Wellenende, nimmt näherungsweise quadratisch mit der Wellenlänge zu, weshalb diese hier möglichst kurz ausgeführt werden soll. Dies lässt sich nur mit einem Untenantrieb des Rührwerks und der Anordnung des Propellers am unteren Leitrohrende erreichen. Die etwas aufwendigere Unterniveau-Wellenabdichtung nimmt man dafür in Kauf.

Betriebssichere Abdichtung

Zur Abdichtung der von unten in den Reaktor eingeführten Welle kommen bewährte und für den rauen Rührwerksbetrieb geeignete, doppeltwirkende Gleitringdichtungen mit ihren Versorgungseinheiten zum Einsatz. Dabei ist die Dichtung innerhalb des konischen Verdrängers zur Strömungsumlenkung angeordnet. Erfahrungsgemäß würden die nicht durchströmten Räume zwischen den produktseitigen Dichtringen und dem Austritt der Welle aus dem Verdränger nach und nach zupolymerisieren, was längerfristig Betriebsstörungen zur Folge hätte. Dies kann mit einer Spülung mit Hexan oder Dichlormethan von der Dichtung zum Prozessraum hin vermieden werden, wobei der Spülstrom ständig zu überwachen ist. Besondere Bedeutung kommt der Ausführung des Spaltsystems beim Austritt des Spülmittels zu. Es muss einerseits verschleißfrei und damit berührungslos sein, andererseits sollen die Spalte klein gehalten werden, um mit minimalen Spülströmen auszukommen. Die Strömungsgeschwindigkeiten am Austritt sind so zu wählen, dass keine Feststoffpartikel durch Sedimentation oder Rückströmungen eindringen können.

Ein besonderes Augenmerk ist auf das Betriebsverhalten der Dichtung zu legen, die über den Rührwerksflansch den tiefen Temperaturen ausgesetzt ist. Es besteht die Gefahr, dass die Sperrflüssigkeit gefriert oder zumindest so dickflüssig wird, dass sich im Dichtspalt kein hydrodynamischer Schmierfilm mehr aufbaut und die hohen Reibungskräfte Schäden verursachen. Außerdem verlieren die O-Ringe, die an verschiedenen Stellen innerhalb der Dichtung statische Dichtfunktionen übernehmen, ihre Elastizität und damit ihre Dichtwirkung. Ein zuverlässiger Betrieb ist also nur möglich, wenn die Dichtung ausreichend warm gehalten wird. Im einfachsten Fall wird der Wärmestrom aus der Dichtung heraus durch ein Isolierstück behindert, das mit Rippen ausgerüstet ist und somit bei ausreichender Steifigkeit nur einen geringen Querschnitt für die Wärmeleitung zur Verfügung stellt. Bei tiefen Temperaturen genügt das nicht mehr, da das Isolierstück nicht beliebig lang ausgeführt werden kann. Man führt daher das Dichtungsgehäuse mit einem Doppelmantel aus und schaltet der Dichtung einen Hohlflansch vor. Beide werden von einem Heizmedium durchströmt.

Auch hier ist sicherzustellen, dass das Heizmedium - z. B. Warmwasser - im Heizflansch nicht gefriert. Eine thermische Finite-Elemente-Analyse erlaubt die Berechnung des Temperaturverlaufs unter den gegebenen Randbedingungen. Abbildung 3 zeigt exemplarisch das Temperaturprofil im kritischen Bereich des Übergangs. Des Weiteren liefert die Finite-Elemente-Analyse auch die thermischen Spannungen, die durch die großen Temperaturunterschiede entstehen und bei der Auslegung der Bauteile zu berücksichtigen sind.

Entgasen des Polymers

Polymere enthalten nach der Synthese noch einen recht hohen Anteil leichtflüchtiger Verunreinigungen wie z. B. Restmonomer, Oligomere oder Lösungsmittel, die zum Einhalten der üblichen Reinheitsanforderungen entfernt werden müssen. Vor allem wenn die Polymere als Verpackung für pharmazeutische Produkte oder Nahrungsmittel zum Einsatz kommen, müssen auch geringste Reste dieser oft toxisch wirkenden leichtflüchtigen Bestandteile entfernt werden. Dies geschieht in sogenannten Strippern oder Entgasungsbehältern, die oftmals dem Reaktor direkt nachgeschaltet sind.

Wenn das Produkt als Dispersion oder Suspension anfällt, müssen die Leichtsieder mit Hilfe von Wasserdampf oder eines Inertgases wie Stickstoff entfernt werden. Möchte man ein effektives „Strippen" bzw. Entgasen gewährleisten, so sind ähnliche Bedingungen einzustellen wie beim Begasen, nur mit umgekehrter Stofftransportrichtung. Es gilt - genau wie bei einem Begasungsvorgang - eine möglichst große Phasengrenzfläche gas-flüssig für den Stofftransport zur Verfügung zu stellen. Um den Partialdruck der zu strippenden Komponente in der Gasphase herabzusetzen und damit das treibende Gefälle für den Stofftransport zu erhöhen, wird oftmals unter Vakuum gestrippt. Der effektive Volumenstrom des Strippgases nimmt dann ein mehrfaches des Normvolumens an, was zu einem Überfluten des Rührers und damit zum Einbrechen der Dispergierwirkung mit ungenügendem Trennergebnis führen kann.

Ein effektiveres Be- bzw. Entgasungssystem mit verbessertem Stoffübergang hat die folgenden Vorteile:

- Einsatz kleinerer Einheiten bzw. Behälter

- Einsparung größerer Mengen an Dampf bzw. Inertgas

- Geringerer Leistungsbedarf des Rührers

- Weitere Reduktion der flüchtigen Verunreinigungen

Um dieses Ziel zu erreichen, ist nicht nur das Rührsystem selbst, sondern auch die dazu passende Gasdosiereinheit von entscheidender Bedeutung. Häufig sind Rührer und Begasungseinheit nicht optimal aufeinander abgestimmt, was zu einer Überdimensionierung oder unnötig hohem Energie- oder Gasverbrauch führt.

Traditionell werden für solche Aufgaben klassische Scheibenrührer oder Schrägblattrührer eingesetzt. Moderne Rührorgane aus der Familie der Konkavrührer wie der Ekato Phasejet oder Combijet weisen deutlich höhere Flutgrenzen und ein stabileres Pumpverhalten unter Begasung auf, so dass die in der obigen Aufzählung genannten Vorteile realisiert werden können.

Fazit

Reaktionen bei tiefen Temperaturen stellen besondere Anforderungen an die apparative und rührtechnische Lösung. Die Wärmeabfuhr bestimmt den möglichen Umsatz, nur optimal angeströmte Wärmetauscherelemente führen zu einem effizienten Prozess. Die schnelle und intensive Vermischung der Reaktanden ist die Voraussetzung für den kontinuierlichen Betrieb. Für die betriebssichere Abdichtung der Rührwelle ist die Gleitringdichtung vor tiefen Temperaturen zu schützen. Moderne numerische Tools wie Strömungssimulationen oder die Berechnung von Temperaturverläufen in Bauteilen erlauben eine ganzheitliche Betrachtung und Optimierung des Reaktorsystems, was für den Betreiber minimale Investitions- und Betriebskosten bedeutet.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3