Virtuelle Inbetriebnahme bringt in der Intralogistik viele Vorteile

Erstellen von funktionalen virtuellen Anlagen als Digitaler Zwilling einer realen Anlage

Unter Digitalem Zwilling kann man die 3D-Darstellung einer Anlage verstehen oder die digitale Sammlung aller Anlagendaten. Mewes & Partner gehen einen Schritt weiter.

Der Begriff Digitaler Zwilling wurde ähnlich wie die Schlagworte Digitalisierung oder Industrie 4.0. in letzter Zeit stark strapaziert. Dabei gibt es gar keine einheitliche Definition, was er eigentlich beinhaltet. Manche verstehen darunter im Wesentlichen die 3D-Darstellung einer Anlage, andere legen den Schwerpunkt auf die digitale Sammlung aller Anlagendaten. Die Firma Mewes & Partner aus Hennigsdorf geht in ihrer Definition einen Schritt weiter:

Virtuelle Anlage trifft reales

Automatisierungssystem

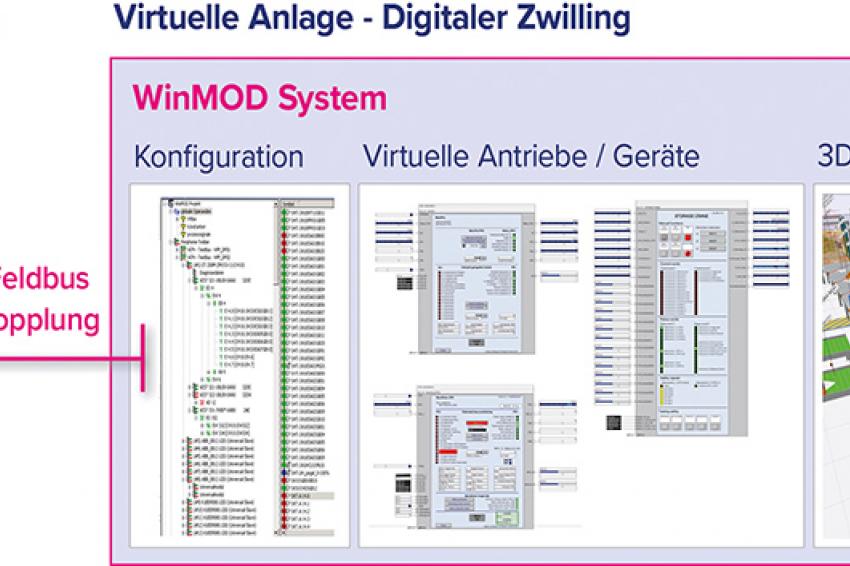

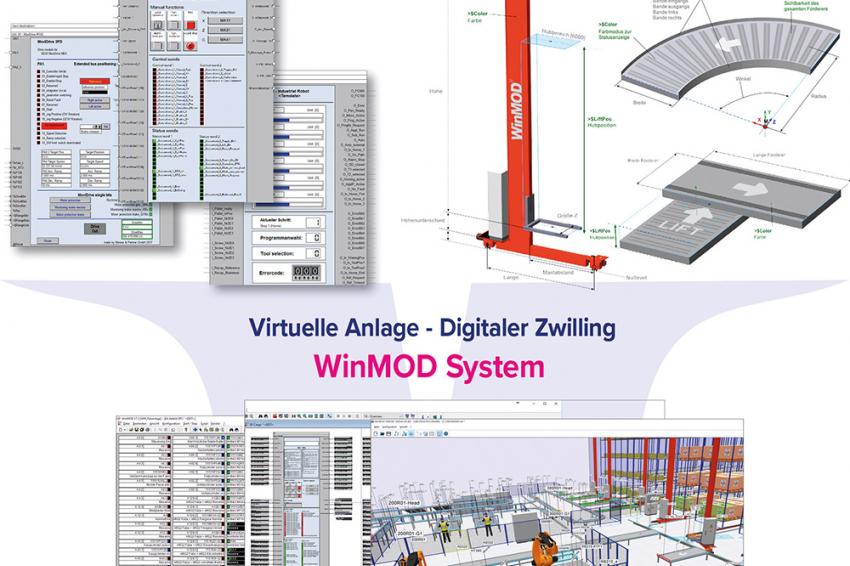

Die Experten für Echtzeitsimulation ermöglichen mit ihrer WinMOD-Systemplattform das Erstellen von funktionalen virtuellen Anlagen als Digitaler Zwilling einer realen Anlage. Dipl.-Ing. Jürgen Mewes, Geschäftsführer von Mewes & Partner, erklärt sein Verständnis eines Digitalen Zwillings: „Wir verstehen darunter die funktionale Repräsentation von Aktorik, Sensorik und 3D-Daten. Das gesamte steuerungstechnische Verhalten der realen Anlage wird so abgebildet, in Echtzeit simuliert und in 3D visualisiert. Dazu kommt die Kopplung zum realen Automatisierungssystem, mit verschiedenen Feldbus-Emulationen (z. B. Profibus oder Profinet) welche die Softwaretests als Hard- und Software-in-the-Loop ermöglichen.“

Dieses Konzept ist keine Konkurrenz zu den etablierten Intralogistik-Planungstools, bei denen Abläufe komplett „intern“, d. h. ohne Kopplung zum Automatisierungssystem, simuliert werden. Die Use-Cases dieser Tools sind Layout-Planung und Präsentation. WinMOD knüpft nun genau da an wo diese Tools aufhören und simuliert, wie sich die Anlage im realen Betrieb verhält, welche Zykluszeiten es wirklich gibt usw.

Realer Softwaretest am Digitalen Zwilling

Die Planung einer Intralogistik-Anlage wird heute durch viele Tools unterstützt. Die SPS-Programmierung jedoch beruht meist auf Planungsdokumenten, welche unscharf formuliert sind, Lücken haben oder z. T. sogar Mängel aufweisen können. Meist ist die Beschreibung des Anlagenverhaltens daher nicht eindeutig. Zeitaufwändige Absprachen zwischen Steuerungsprogrammierer, Konstrukteur und Elektroplaner sind die Folge. Mit dem Einsatz neuer Feldgeräte, komplexer Antriebe oder neuer Technologien, wie z. B. Elektrobodenbahnen (EFS), wachsen die Herausforderungen bei Programmierung und Inbetriebnahme zusätzlich. Mit bisherigen Entwicklungsmethoden kann der Test der Software erst wirklich auf der Baustelle erfolgen. Für den Softwareentwickler bedeutet das lange Einsatzzeiten abseits seines Büroarbeitsplatzes, oft direkt in der Anlage irgendwo auf der Welt. Für den Betreiber ist dies mit zusätzlichen Kosten verbunden.

Besser also, man kann die echte Steuerungssoftware vorab mit einem Digitalen Zwilling testen, welcher die reale Anlage vollständig aus automatisierungstechnischer Sicht abbildet. Das wichtigste Merkmal ist, dass das Prozessabbild der realen Anlage, also die Ein- und Ausgangssignale, komplett über die Feldbusemulation mit dem realen Automatisierungssystem in Echtzeit ausgetauscht wird. Dazu kommt das funktionale Verhalten von Komponenten und Prozessen; ebenfalls in Echtzeit. Damit alle Projektbeteiligten die Auswirkungen einzelner Funktionen verstehen und nachvollziehen können, ist eine detaillierte Visualisierung der virtuellen Anlage notwendig. Um bei der virtuellen Inbetriebnahme intensiv testen zu können, ist es wichtig, durch unmittelbare Interaktion jeden Parameter zu ändern, Störfälle zu generieren und Prozesse zu beeinflussen.

Virtueller Anlagenbau

Die virtuelle Anlage wird, genauso wie die reale, anhand der Engineering-Daten aus Layout-, und Elektroplanung sowie 3D-Konstruktionsdaten erstellt. Aus diesen Daten werden die zur Simulation relevanten Informationen extrahiert und anschließend in der Simulationssoftware eingelesen. Bei guter Datenlage kann WinMOD per Knopfdruck daraus die virtuelle Anlage generieren. An der einen oder anderen Stelle ist vielleicht noch ein wenig manuelle Nacharbeit notwendig. Die Praxiserfahrung zeigt, dass sich eine mittelgroße Intralogistikanlage (wie z. B. eine Palettieranlage) innerhalb weniger Manntage erstellen oder besser gesagt virtualisieren lässt.

Basis für das Virtualisieren sind technologiespezifische Bibliotheken mit vielen verschiedenen virtuellen 3D-Anlagenkomponenten. Diese umfassen klassische Paletten- und Behälterfördertechnik, automatische Lagersysteme mit Regalbediengeräten bis hin zu Elektroboden- bzw. Elektrohängebahnen. Alle diese Komponenten sind in Dimension und Auslegung parametrierbar. Dazu kommen WinMOD-Bibliotheken für virtuelle Geräte wie Schaltantriebe, Frequenzumrichter, Identsysteme, Pneumatik, Hydraulik usw. Aus der Kombination von 3D-Komponenten und virtuellen Geräten entsteht dann die virtuelle Anlage, welche schließlich an das reale Automatisierungssystem angeschlossen wird. Durch direkte Importe der Hardware-Konfigurationen sowie der Tag- bzw. Signallisten aus den Automatisierungstools, ist auch das, quasi per Knopfdruck, erledigt. Änderungen an der Software des Automatisierungssystems sind nicht erforderlich und letztendlich auch nicht erwünscht. Für das Erstellen der virtuellen Anlage braucht es daher keine Experten, nach einer kurzen Schulung ist sie für jeden Anlagenautomatisierer sofort nutzbar.

Vorteile der virtuellen Inbetriebnahme

Der zeitliche und damit finanzielle Gewinn bei der realen Anlageninbetriebnahme ist eingangs bereits als entscheidender Vorteil angeklungen. Dazu kommt, dass sich die Qualität der Steuerungssoftware erhöht, da sie bereits früh in der Entwicklungsphase unter realen Bedingungen getestet werden kann. So werden Risiken und Ausfallzeiten im realen Betrieb miniert. Darüber hinaus lassen sich Anlagen optimieren und zwar bereits vor der eigentlichen Inbetriebnahme. Denn während bei der realen Inbetriebnahme z. B. 10 –15 Paletten gefahren werden, sind es in der Simulation beliebig viele. Reale Belastungstests und Störungsszenarien können so sehr einfach abgebildet und analysiert werden. Kommt es zum virtuellen Crash, kann man einfach auf „Reset“ drücken. Schließlich sind Schulungen von Anlagenbetreibern bereits mit der Simulation möglich, also bevor die Anlage fertig gebaut ist. Auch das beschleunigt die Inbetriebnahme.

Besondere Herausforderung in der Intralogistik

Bei großen Intralogistikanlagen sind oft mehrere Steuerungen im Einsatz. Gerade bei automatischen Lagersystemen ist es pro Regalbediengerät je eine SPS plus die Anlagensteuerungen. Für den ganzheitlichen Anlagentest gilt es, alle diese Systeme mit der virtuellen Anlage zu koppeln. Das WinMOD-System kann dies leisten. Mit ihm werden Softwaretest heterogener Automatisierungssysteme realisierbar, bestehend aus vielen Steuerungen – auch verschiedener Hersteller – bis hin zur Mischung realer und virtueller Steuerungen. Ein weiterer Aspekt ist die Performance bei der Echtzeitsimulation großer Anlagen. Hier bietet WinMOD die Möglichkeit, die virtuelle Anlage verteilt auf mehrere vernetzte PCs zu simulieren. So können die besonderen Anforderungen bei der virtuellen Inbetriebnahme von großen und komplexen Anlagen problemlos bewältigt werden. Mit WinMOD wird der Digitale Zwilling für Softwatest und –Optimierung in der Intralogistik Realität.

Kontakt

Mewes & Partner GmbH

Neuendorfstr. 15

16761 Hennigsdorf

+49 3302 802947