Wasseraufbereitungsprozesse verstehen

Modellierung der Additiv-Einmischung in einer Wehranlage

Wie Mischeffekte in einem abgestuften Kanal mit Hilfe von Simulationssoftware analysiert werden können beschreibt dieser Artikel.

In der Wasseraufbereitungsindustrie ist das Steuern von Werten wie pH, Additiv-Konzentration und Mikroorganismen die Voraussetzung dafür, die gewünschte Qualität im Aufbereitungsprozess zu erreichen. In Firmen, die verunreinigtes Abwasser verarbeiten, ist es wichtig, die Aufbereitung in Bezug auf Hygiene-, Sicherheits- und Umweltziele sehr genau abzusichern. Strömungssimulation (Computational Fluid Dynamics, CFD) ist ein wertvolles Werkzeug für das Verständnis von Wasseraufbereitungsprozessen, ganz besonders dann, wenn Szenarien modelliert werden sollen, die sich nicht vor Ort testen lassen.

Wasseraufbereitungsspezialisten planten, einen bestehenden Aufbereitungsprozess in einem abgestuften Kanal durch das Einbringen eines Additivs zu optimieren. Der Kanal besitzt fünf Wehre mit jeweils einer Stufe und jeweils 40 m Abstand zwischen den Stufen. Jedes Wehr ist 2 m höher als der Kanalboden und jede Stufe ebenfalls 2 m tiefer als der vorherige Abschnitt. Aufgrund des Layouts der Anlage wäre es optimal gewesen, das Additiv an der letzten Stufe einzubringen. Allerdings war es ebenso wichtig, dass das Additiv vor dem Ende des Kanals gut in das Wasser eingemischt ist. Das Ziel der Studie war also die Antwort auf die Frage: „Über wie viele Wehre beziehungsweise Stufen muss die Mischung aus Additiv und Wasser fließen, bis eine gleichmäßige Mischung erreicht ist?“ Dies würde die Ingenieure in die Lage versetzen, den optimalen Einleitungspunkt für das Additiv zu finden.

Modellierung

Die Simulationsexperten von Synergetics modellierten den Additivmischprozess in STAR-CCM+. Um die erforderliche Rechenleistung zu reduzieren, modellierten sie nur ein Wehr. Ein periodisches internes Interface verband den Austritt des Strömungsmodells mit dessen Eintritt. Genau besehen entstand so ein unendlich langer Kanal mit einer unendlichen Anzahl an Stufen. Diese Herangehensweise reduzierte die Größe des Rechengebiets und des Gitters um den Faktor 5, was die Rechenzeit signifikant verkürzte.

Um die Interaktionen zwischen den Phasen Luft und Wasser zu modellieren, wurde die Volume-of-Fluid Mehrphasenmethode genutzt. Das Strömungsfeld wurde mit der Geschwindigkeit Null und 100 m3 Wasser innerhalb des modellierten Bereichs des Kanals initialisiert. Zur Modellierung der Turbulenz wurde das k-ε Modell verwendet und die turbulente Wandgrenzschicht wurde mit der two-layer all y+ Wandbehandlung aufgelöst. Die instationäre Rechnung besaß eine Genauigkeit zweiter Ordnung, wobei der Zeitschritt 0,01 s betrug, um die dynamischen Strömungsstrukturen detailliert aufzulösen.

Ein beispielhaftes Gitter entlang einer Schnittebene entlang des Kanals zeigt die Abbildung Die australischen Experten nutzten ein getrimmtes Gitter im Zusammenspiel mit dynamischer Gitterverfeinerung. Diese verfeinert auf Basis einer Tabelle das Gitter automatisch an der Wasseroberfläche und in Wasserregionen mit hohem Luftanteil. Ein Java-Makro extrahierte die Tabelle und führte alle 20 Zeitschritte eine Neuvernetzung durch.

Um die Verteilung und Vermischung des Additivs entlang des Kanals zu modellieren, wurde oberhalb des Wehrs ein passiver Skalar definiert. Dieser wurde mit einem kubischen Volumen mit einer Breite von 0,25 m initialisiert. Zunächst wurde der Strömung Zeit gegeben, um sich zu entwickeln, bevor das Additiv der Wasserphase zugegeben wurde. Die Mischqualität MQ wurde mit einem dimensionslosen Parameter erfasst:

wobei Ci die Konzentration in einer Zelle ist, C– die durchschnittliche Konzentration in der Wasserphase, Vi ist das Wasservolumen in der Zelle und V das Gesamtvolumen des Wassers. Diese Formel nähert sich bei schlecht gemischtem Additiv 0 an, eine perfekte Mischung erreicht einen Wert von 1. Für diese Analyse wurde ein Wert von 0,5 als ausreichend für die gewünschte Mischqualität angenommen.

Ergebnisse

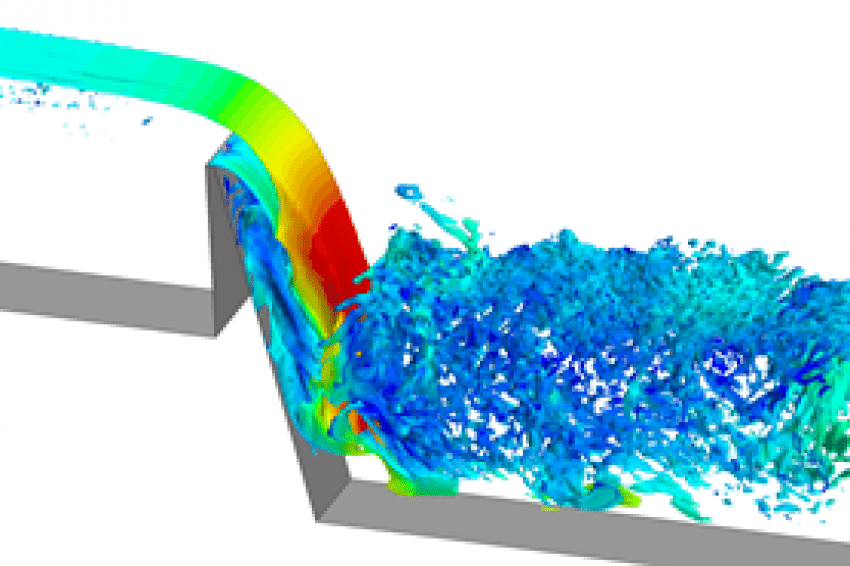

Die Strömung über das Wehr wurde für 32,5 s nach dem Hinzufügen des Additivs simuliert. Die Geschwindigkeit an der freien Oberfläche zwischen Luft und Wasser wird in Abbildung gezeigt. Diese Geschwindigkeit ist am höchsten, wenn das Wasser über das Wehr stürzt. Direkt nach dem Wehr entwickelt sich eine große Rezirkulationszone mit hohem Luftanteil.

Die Veränderung in der Additivkonzentration lässt sich in STAR-CCM+ schön visualisieren:In der Abbildung ist dargestellt, wie das Additiv über das Wehr fließt und wie das periodische Interface die Austrittskonzentration in den Eintritt zurückführt. Es dauert 32,5 s, bis MQ den Wert von 0,5 erreicht, was bedeutet, dass das Additiv gut eingemischt wurde. In dieser Zeit passiert die Additivfront das Wehr dreimal. Das Ergebnis zeigt, dass das Additiv spätestens am drittletzten Wehr in den Kanal eingeleitet werden muss, um am Austritt eine gute Mischung zu erreichen.

Schlussfolgerung

CFD ist ein wertvolles Werkzeug für das Verständnis von Wasseraufbereitungsprozessen, ganz besonders dann, wenn Szenarien modelliert werden sollen, die sich nicht vor Ort testen lassen. In dieser Studie ermöglichte es uns STAR-CCM+, die Mischung eines Additivs über die fünf Stufen eines schmalen Kanals zu simulieren und damit den optimalen Zumischpunkt zu berechnen, um am Ende des Kanals ein gleichförmiges Gemisch zu erhalten. Das Modell nutzte ein vereinfachtes Rechengebiet mit einem einzelnen Wehr und einem periodischen Interface. Das instationäre Mehrphasenmodell und die tabellenbasierte Gitterverfeinerung ermöglichten es, das Strömungsfeld an der Wasseroberfläche sowie die Lufteinmischung zu modellieren. Die Konzentration des Additivs wurde mit Hilfe des passiven Skalartransports abgebildet. Auf Basis des Modells konnte ermittelt werden, dass das Additiv mindestens über drei Wehre fließen muss, um die gewünschte Vermischung zu erreichen.

Kontakt

CD-adapco

Nordostpark 3 -5

90411 Nürnberg

Bayern, Deutschland

+49 911/946433

+49 911/9464399