Wider den fortschreitenden Verlust

Keramik gegen Erosion

Die Standzeiten von Rührwerksteilen können durch Formgebung, Beschichtung oder Ausführung in massiver Keramik bzw. deren Kombination maximiert werden.

Auch im täglichen Leben ist Verschleiß ein weit verbreitetes Phänomen. Wer hat nicht schon einmal einer abgewetzten Jeans oder einem durchgelaufenen Paar Schuhe nachgetrauert? Technisch lässt sich Verschleiß definieren als fortschreitender Materialverlust aus der Oberfläche eines festen Körpers, hervorgerufen durch Relativbewegung gegen ein weiteres festes, flüssiges oder gasförmiges Medium mit schleifender, rollender, schlagender oder thermischer Beanspruchung.

Besonders die Rührorgane sind von Verschleiß betroffen

In Prozessanlagen sind häufig bewegte oder durchströmte Komponenten von Verschleiß betroffen, wenn das behandelte Medium Feststoffe enthält. Neben Schüttgütern sind es vor allem Suspensionen, die Apparate, Pumpen, Rohrleitungen oder Ventile beanspruchen. Im folgenden Beitrag wird das Augenmerk auf den in Rührbehältern auftretenden Verschleiß gelegt, der naturgemäß besonders die Rührorgane mit ihren hohen Umfangsgeschwindigkeiten betrifft. Insbesondere in hydrometallurgischen Laugungsprozessen, in Kristallisatoren oder bei der Formulierung von Produkten mit Füllstoffen wie feindisperse Kieselsäure, Kalk oder Pigmenten liegen solche Bedingungen vor.

Verschleiß durch Erosion ist zunächst ein grundsätzlich nicht zu vermeidender Vorgang. Abb. 1 zeigt ein Beispiel aus der Nassmetallurgie: die Blätter eines Scheibenrührers sind nach wenigen Monaten so stark angegriffen, dass das Rührorgan ausgetauscht werden muss. In diesem Fall herrschen zusätzlich stark korrosive Bedingungen, die den erosiven Verschleiß beschleunigen. Folgen des Verschleißes sind hier neben den Kosten für den Ersatz der abgenutzten Teile selbst auch der Produktionsausfall. Bei technisch komplexen Anwendungen, wie beispielweise in Autoklaven zur Drucklaugung in der Nickelaufbereitung, bedeutet der Austausch einer Komponente einen mehrtägigen Stillstand. Hierdurch belaufen sich alleine die Produktionsausfallkosten auf mehrere Millionen Euro. Ein anderer Aspekt sind die Ausfallrisiken. Der ungeplante Stillstand einer Rauchgasentschwefelungsanlage infolge verschlissener Rührorgane im Absorber würde das Abfahren des zugehörigen Kraftwerks mit immensen Folgekosten nach sich ziehen.

Die Folgen von Verschleiß sind zwar in vielen Industrien ein akzeptiertes, da prinzipiell nicht zu vermeidendes, Problem. Dennoch fordern die Anlagenbetreiber von den Lieferanten der Komponenten eine maximal mögliche Standzeit der eingesetzten Teile, welche durch verschiedene Maßnahmen erreicht werden kann. In der Rührtechnik wird man einerseits eine verschleißgerechte Auslegung des Rührwerkes anstreben, andererseits ist der Rührwerkshersteller auch gefragt, verschleißarme Rührorgangeometrien zu entwickeln und zu implementieren. Weitere indirekte Verschleißschutzmaßnahmen sind der Einsatz oberflächenhärtender Verfahren und spezieller Werkstoffe. In diesem Zusammenhang sind vor allem keramische Materialien zu erwähnen, deren Bearbeitung und Herstellung sich in den letzten Jahren besonders in Bezug auf die Formgebung weiterentwickelt hat und somit auch ein besonderes Potential zum zukünftigen Einsatz in der Rührtechnik bieten. In Bezug auf die Auswahl von Werkstoffen muss man neue und weiterentwickelte Produkte bzw. Technologien beurteilen, validieren und gegebenenfalls in den Prozessen implementieren.

Verschleißgerechte Gestaltung

Verschleiß ist insgesamt ein sehr komplexer Vorgang, was schon daran ersichtlich wird, dass es eine Vielzahl von Definitionen, Modellen und Gleichungen zur Beschreibung gibt. Hinzu kommt, dass natürliche Produkte wie bspw. Erze, buchstäblich eine unendlich Kombinatorik an zu verarbeitenden Materialien mit ihren unterschiedlichen Eigenschaften und physikalischen und chemischen Prozessbedingungen bieten. Dies erschwert die eindeutige Beschreibung der Vorgänge, von einer exakten Vorhersage von Standzeiten ganz zu schweigen.

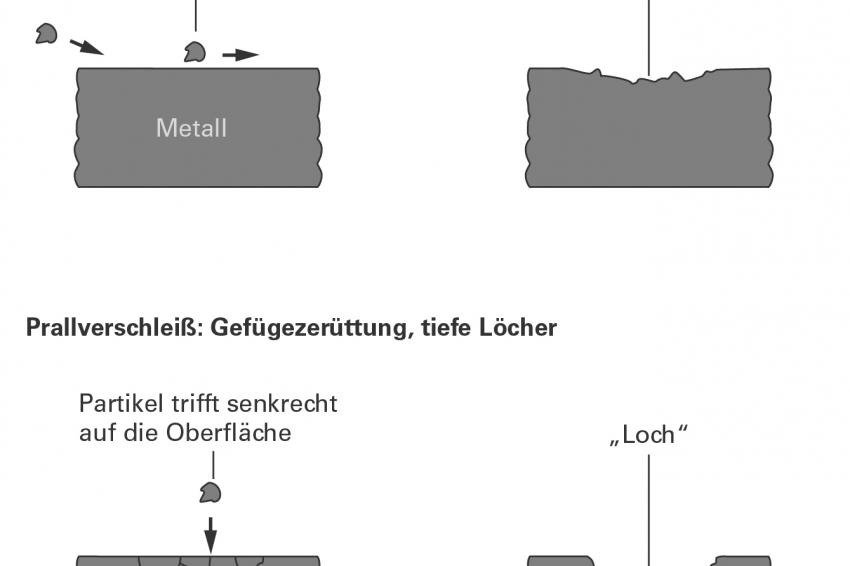

In der Rührtechnik dominieren der Gleit- und Prallverschleiß (Abb. 2). Damit Abrasion auftreten kann, muss eine Relativgeschwindigkeit zwischen dem Medium und dem verschleißenden Bauteil vorliegen. Verschleiß tritt naturgemäß am Rührorgan auf und ist somit durch die Drehzahl des Rührwerkes beziehungsweise die daraus resultierende Umfangsgeschwindigkeit des Rührorgans bestimmt. Der Zusammenhang zwischen der Verschleißgeschwindigkeit v und der Rührerumfangsgeschwindigkeit u kann durch folgende Korrelation beschrieben werden, v ∝ u3 wobei der Exponent je nach Werkstoff und schleißendem Material geringfügig abweichen kann. Daraus wird unmittelbar deutlich, dass eine Rührwerksauslegung mit minimaler Umfangsgeschwindigkeit einen direkten Ansatz zur Verschleißverminderung darstellt. Folgt man diesem strikt, führt das zu Rührorganen mit möglichst hohem Leistungsbeiwert. Dies sind in der Regel radial fördernde Rührorgane, welche jedoch für die Rühraufgabe des Suspendierens von Feststoffen weniger geeignet sind. Aber auch Axialförderer können durch Variieren der Anstellwinkel und Blattgeometrie in ihrem Leistungsbeiwert über einen weiten Bereich variiert werden, ohne an Pumpwirkung und damit Suspendierwirkungsgrad einzubüßen. Nach obigem Ansatz kann mit einer Erhöhung des Leistungsbeiwertes auf das Dreifache bei gleichem Leistungseintrag die Verschleißgeschwindigkeit auf 1/3 reduziert werden. Für die Optimierung der Rührwerksauslegung für reale Stoffgemische mit häufig nicht genau bekannter Zusammensetzung, Korngrößenverteilungen und Konzentrationen bieten sich Versuche mit Originalprodukt im Labormaßstab an. Dieser empirische Ansatz hat sich besonders bei Produkten mit rheologischen Besonderheiten, d.h. vorwiegend nicht-Newtonschen Fließverhalten mit Fließgrenze, bewährt.

Eine Reihe von Laugungsprozessen läuft im Dreiphasensystem flüssig – gas – fest ab, wobei Luft oder reiner Sauerstoff in den Laugungsreaktor eingespeist wird und in Lösung zu bringen ist. Hier werden im Hinblick auf ein überflutungssicheres Dispergieren des Gases bevorzugt radial fördernde Rührorgane eingesetzt, Diese sind wegen ihres hohen Leistungsbeiwertes gemäß den obigen Ausführungen zunächst begünstigt. Trotzdem unterliegen auch sie einem starken Verschleiß, da für einen hohen Stoffübergang auch hohe Leistungseinträge erforderlich sind, die wiederum hohe Umfangsgeschwindigkeiten nach sich ziehen. Hier hat sich eine verschleißoptimierte Gestaltung der Rührflügel bewährt.

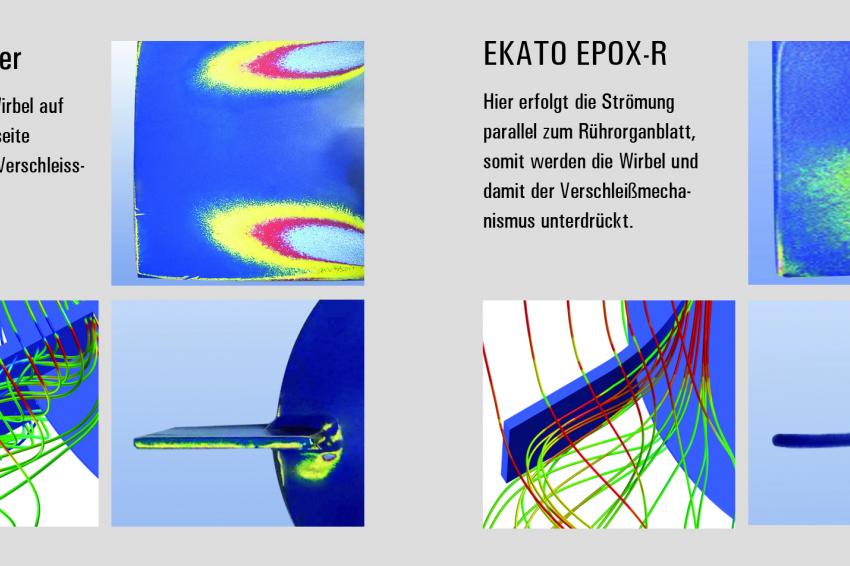

Zur Untersuchung der Blattumströmung bieten sich numerische Simulationsmethoden wie CFD (Computational Fluid Dynamics) an. In Abb. 3 sind die Ergebnisse einer solchen Simulation dargestellt. Beim Standard-Scheibenrührer auf der linken Seite sieht man die ausgeprägten Wirbelablösungen auf der strömungsabgewandten Unterdruckseite des Rührorganblattes. Bei feststoffbeladenen Medien hat dieses ein kontinuierliches „Schmirgeln“ der kleinen Partikel auf der Blattoberfläche zur Folge und führt somit gemäß Abb. 2 zu Gleitverschleiß. Gleichzeitig werden größere Partikel aufgrund ihrer Trägheit die Wirbelbahnen verlassen und direkt auf die Blattoberfläche auftreffen, welches zu einem überlagerten Prallverschleiß führt. Beim EPOX-R, in Abb. 3 auf der rechten Seite, sind durch die strömungsgünstige Blattkontur die Wirbelablösungen und somit der Verschleißmechanismus weitgehend unterdrückt, ohne dass die Leistungsfähigkeit des Rührorgans verloren geht. Validierungsversuche unter Verwendung einer Farbabtragsmethode im Labormaßstab bestätigen das verbesserte Abrasionsverhalten des EPOX-R.

Beschichtungen

Es gibt eine Vielzahl von Beschichtungsmethoden und -materialien für die Standzeitverlängerung von Maschinenkomponenten. Diese Materialien sollen die Oberflächenhärte erhöhen oder auftreffende Partikel elastisch „abprallen“ lassen. Bei der Auswahl des Beschichtungsmaterials müssen jedoch auch die Randbedingungen, wie z. B. die Betriebstemperatur, korrosive Eigenschaften des Mediums oder die Gegenwart von Lösungsmitteln beachtet werden. Materialien und Verfahren für die Beschichtung von Rührwerksbauteilen sind im Wesentlichen

Oberflächenvergütung

- Metalloxide, „Anodisieren“ von Titan

- Keramik (Bekleidung)

- Gummierung, Polymerbeschichtungen

Opferschicht

- gefüllte Polymere auf Basis von Epoxidharzen oder Polyurethanen

- Aufschweißen/Panzerungen

abhängig von den chemischen und verfahrenstechnischen Randbedingungen finden sich die oben genannten Beschichtungstypen in den unterschiedlichsten Branchen wieder. Gummierungen mit Hart- und/oder Weichgummi werden bspw. häufig in der erzaufbereitenden Industrie oder in Rauchgasentschwefelungsanlagen fossil befeuerter Kraftwerke eingesetzt.

Ausgehend von der Art der Beschichtung liegen typische Schichtstärken im Bereich von wenigen Mikrometern bis hin zu mehreren Millimetern. Bei der Festlegung des Beschichtungsumfanges kann es vom wirtschaftlichen Aspekt her interessant sein, nur verschleißexponierte Bauteilbereiche zu schützen. Ein Beispiel dafür ist in Abb. 5 für Titanrührorgane mit einem Durchmesser von >2 m gezeigt. Lediglich die dunklen Bereiche am äußeren Ende der Rührflügel sind mit einer Hartschicht versehen. Um die selektiv zu beschichteten Bereiche eines Rührorganes festzulegen, müssen die verschleißexponierten Zonen natürlich auch bekannt sein. Diese können mittels Versuchen im Labormaßstab (siehe Abb. 3) oder mithilfe von CFD – Untersuchungen ermittelt werden.

Keramikbauteile

Außer den zuvor beschriebenen Möglichkeiten der Standzeiterhöhung durch verschiedene Beschichtungsverfahren und -arten besteht auch die Möglichkeit, Rührflügel oder komplette Rührorgane aus massiven Keramikbauteilen herzustellen. Eine massive Bauweise hat gegenüber einer Beschichtung den Vorteil, dass über die gesamte Bauteildicke dieselbe Oberflächenhärte vorhanden ist. Denn ist die schützende Beschichtung erst einmal abgetragen, wird das darunter liegende Grundmaterial wiederum einem schnelleren Verschleiß unterliegen.

Dank der jüngsten Entwicklungen in dem Bereich der keramischen Werkstoffe und deren Bearbeitungsmöglichkeiten sind komplexe Geometrien herstellbar. Auch die Werkstoffkennwerte sprechen für einen Einsatz im Maschinen- und Anlagenbau. Es können beispielsweise, abhängig vom Werkstoff, Vierpunktbiegefestigkeiten von >900 N/mm2 erreicht werden. Trotzdem ist es bei der Konstruktion und Auslegung von Rührorganen aus spröden keramischen Werkstoffen besonders wichtig, die hydraulischen und schwingungstechnischen Beanspruchungen auf die Rührer genau zu kennen. Diese sind entscheidende Faktoren für die betriebssichere Auslegung. Auch die keramikgerechte Ausführung der Verbund- oder Massivkonstruktionen (Metall und Keramik) ist ein entscheidender Faktor für die technische Realisierbarkeit sowie die Wirtschaftlichkeit des Vorhabens. Bei den Dimensionen industrieller Rührorgane arbeitet man mit Verbundkonstruktionen, bei welchen nur die verschleißbeanspruchten Stellen aus massiven Keramikbauteilen ausgeführt sind. Die nicht von der Abrasion betroffenen Bereiche, z.B. Blatthalter, Nabenanbindungen und Naben, werden wiederum aus metallischen Werkstoffen gefertigt, siehe Abb. 6.

Mit den heute gängigen Sinteröfen können Bauteile für Rührorgane bis zu 2 m Durchmesser hergestellt werden.

Basierend auf Verschleißversuchen im Ekato-Technikum im 1 m3 – Maßstab, können unbeschichtete, beschichtete und vollkeramische Bauteile bezüglich ihres Abrasionsverhaltens direkt miteinander verglichen werden. Dazu wurden Rührorganblätter aus verschiedenen Werkstoffen in einer abrasiven Suspension über einen Zeitraum von mehreren Wochen bei einer hohen Umfangsgeschwindigkeit betrieben. Um den Verschleiß zu quantifizieren, wurde der zeitliche Verlauf des Gewichtsverlust der Bauteile ermittelt. Aus diesen Messungen können wiederum Rückschlüsse auf die relative Verschleißfestigkeit der Werkstoffe und der Standzeitunterschiede gezogen werden. Der direkte Vergleich zeigt, dass mit vollkeramischen gegenüber unbeschichteten Bauteilen Standzeitverlängerungen um einen Faktor von 10–15 realisiert werden können.

Der Einsatz von technischer Keramik lohnt sich nicht nur in Bereichen, in denen Bauteile sehr schnell verschleißen und die dadurch bedingten Anlagenstillstände hohe Kosten verursachen. Ebenso attraktiv kann ihr Einsatz sein, wenn aus Qualitätsgründen kein metallischer Abrieb oder durch Korrosion gelöste Metallionen im Produkt zugelassen sind. Als Beispiel könnte hier hochreine, feindisperse Kieselsäure für die Elektronikindustrie genannt werden.

Zusammenfassung

Verschleiß von Rührorganen ist bei rührtechnischen Anwendungen ein häufig anzutreffendes Problem. Die Standzeiten von Rührwerksteilen können durch die beschriebenen Maßnahmen der Formgebung, Beschichtung oder Ausführung in massiver Keramik bzw. deren Kombination maximiert werden. Der zunehmende Kosten- und Zeitdruck bei Instandhaltungsarbeiten kann die Investition in eine Beschichtung von Rührorganen oder sogar die Substitution durch keramische Werkstoffe innerhalb kürzester Zeit rentabel machen. Neben den direkten Kosten für die auszutauschenden Teile können Stillstandskosten vermindert und ungeplante Ausfälle infolge von Verschleiß vermieden werden. Ekato bietet hierfür individuelle, maßgeschneiderte Lösungen für eine Vielzahl von Anwendungen an. Diese reichen von der Optimierung des Rührprozesses, basierend auf Versuchen im Technikum und dem Scale up auf den Betriebsmaßstab, bis zur betriebssicheren Ausführung aller Komponenten des Rührwerks und des Behälters.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3