Chemiekonzern ersetzt 50 Jahre alte Turbokompressoren durch effizientere Maschinen von Atlas Copco

Fast 1.450 t weniger CO2-Ausstoß pro Jahr

Dazu tragen auch die drei Drehtrommeltrockner bei, die das Trockenmittel höchst effizient mit der im Verdichtungsprozess entstehenden Wärme regenerieren.

Mitten im Corona-Lockdown dürfen wir – mit Termin, Abstand, Helm und Maske – das weitläufige Gelände der OQ Chemicals in Oberhausen betreten, der früheren Oxea.

Während die chemischen Reaktoren in Außenanlagen laufen, sind Büros, Leitwarte und die Druckluftversorgung in altehrwürdigen Ziegelbauten untergebracht. Dort stehen auch zwei Turbokompressoren von MAN GHH aus den Jahren 1970 und 1982. Sie waren redundant ausgelegt, so dass sie jeweils wechselweise betrieben wurden. Ein halbes Jahrhundert erzeugten die Anlagen am Standort die Druckluft. Allein die vier Trocknungsanlagen würden einen kleinen Saal füllen. „Das alles lief zwar noch, war aber sicher nicht mehr Stand der Technik“, erklärt Prozessingenieur Denys Volovyk. „Deshalb haben wir die Modernisierung der Drucklufterzeugung zum Projekt ausgerufen.“

„Einerseits wurde das Ausfallrisiko immer größer, andererseits wollten wir mehr Effizienz und Nachhaltigkeit in die Drucklufterzeugung bringen“, erklärt Denis Stegemann, der als Betriebsassistent in der Abteilung Energie- und Reststoffbetrieb von Anfang an in das Projekt eingebunden war. „Mit der Erneuerung der Station wollten wir die Druckluftverfügbarkeit dauerhaft sicherstellen und weitere Reserven für einen etwaigen zukünftigen Mehrbedarf aufbauen, der durch neue Anlagen entstehen könnte.“ Außerdem sollten im Zuge der Sanierung die Kosten für Strom und Dampf gesenkt und der CO2-Ausstoß reduziert werden. Auch die Wartungskosten sollten sinken. „All diese Ziele haben wir mit der neuen Drucklufterzeugung erreicht“, betonen Volovyk und Stegemann.

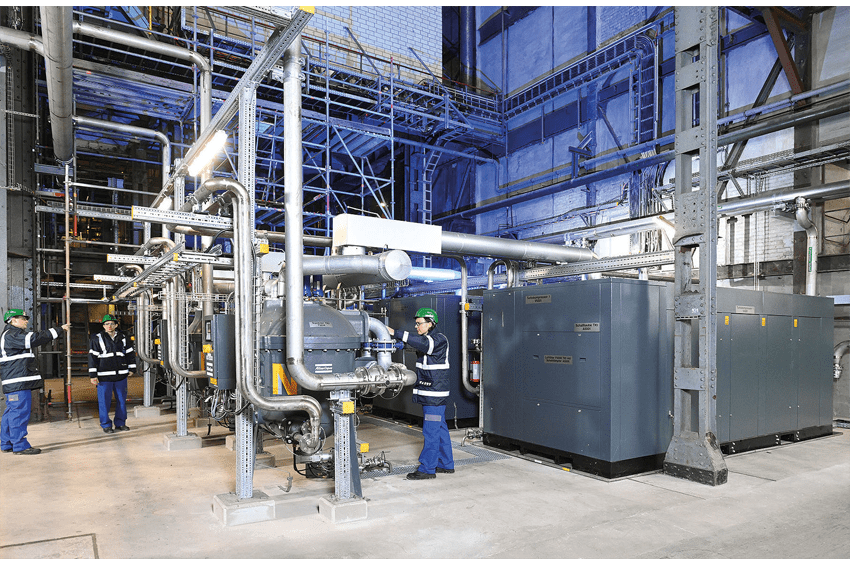

Die neue Druckluftstation besteht nun aus drei Turbokompressoren von Atlas Copco vom Typ ZH 630+ sowie ebenfalls drei hocheffizienten Adsorptionstrocknern ND 2000+. Jeweils zwei Kompressoren genügen für die Versorgung des gesamten Chemiewerks, so dass immer einer in Redundanz zur Verfügung steht. „Eine Nicht-Verfügbarkeit der Drucklufterzeugung können wir uns nicht erlauben“, begründet Volovyk. „Sie führt unweigerlich zum Ausfall aller Produktionsanlagen. Daher ist die Versorgung redundant aufgebaut, was uns eine Hundert-Prozent-Verfügbarkeit sichert!“

Aldehyde als Ausgangsstoffe für Spezialchemikalien

Die ist unerlässlich, weil die chemischen Prozesse bei OQ Chemicals rund um die Uhr laufen. Das Unternehmen stellt sogenannte Oxo-Intermediate (Zwischenprodukte) und Oxo-Derivate her. Diese Produkte entstehen auf dem Wege der Oxosynthese oder Hydroformylierung: Petrochemische Ausgangsstoffe – vor allem Ethen und Propen – werden mit einem Gasgemisch aus Kohlenmonoxid und Wasserstoff versetzt, um daraus Aldehyde herzustellen. Diese wiederum können durch weitere technische Prozesse in höher veredelte Zwischenprodukte und Spezialchemikalien überführt werden. „Unsere Produkte finden sich in vielen alltäglich genutzten Erzeugnissen wieder“, berichtet Denys Volovyk. „Wir liefern zum Beispiel ein Produkt, das sich in Sicherheitsglas-Folien wiederfindet.“

Andere OQ-Erzeugnisse fänden im Tierfuttermittelbereich, im Automobilbau oder in Farben und Lacken ihre Anwendung. Auch für die Herstellung von Wasch- und Reinigungsmitteln werden die Oxo-Produkte benötigt. „Dabei erwarten unsere Kunden immer hohe Qualität und Reinheit.“

Hoher Anspruch an die Reinheit der Druckluft

Vergleichbare Ansprüche stellt OQ Chemicals seinerseits an die Druckluft, und die drei ZH+-Turbokompressoren erfüllen diese im Zusammenspiel mit den drei ND+-Trocknern auch spielend. Atlas Copco lieferte die ölfrei verdichtenden Turbos als anschlussfertige, kompakte Komplettlösungen: jeweils mit Verdichtereinheit und integriertem Lufteintrittssystem, Kühler, Abblasventil und Schalldämpfer, Antriebsmotor, vollständigem Schmieröl- und Steuersystem. Einfach zu installieren und schnell in Betrieb zu nehmen. Um den Anschluss an das bestehende Rohrleitungssystem kümmerte sich Ulrico Jungjohann, Betriebstechniker bei OQ Chemicals.

Übergeordnete Steuerung als Schnittstelle zum Prozessleitsystem

Als übergeordnete Steuerung hilft der neue Optimizer 4.0 dabei, die drei Turbokompressoren in jedem Lastpunkt effizient zu betreiben. Außerdem bietet die Software vor Ort eine gute Anlagenübersicht und sammelt die Warn- und Störmeldungen der sechs Aggregate. „Der Optimizer ist die Kommunikationsschnittstelle zur Steuerung und Visualisierung in unserem Prozessleitsystem“, erklärt Sebastian Planz, der für das Engineering der Elektro-, Mess- und Regeltechnik (EMR) zuständig ist. „Hier werden uns die Messwerte im Anlagenfließbild angezeigt, und wir können zum Beispiel die Maschinen umfahren und Einschaltprioritäten vorwählen.“ Die Anbindung erfolgte via Modbus TCP.

Die Kompressoren erzeugen bis zu 12.500 m³/h mit einem Betriebsüberdruck von 5,7 bar, die von der zentralen Station auf drei Netze verteilt wird, und zwar als

- Instrumentenluft,

- Förderluft und

- Arbeitsluft.

Die Druckluft versorgt auf dem Gelände sowohl OQ-eigene Anlagen als auch solche von Standortpartnern. Die EMR-Komponenten benötigen Instrumentenluft; mit der Förderluft transportiert der Standortpartner Versalis pneumatisch seine Kunststoffe in großen Rohrleitungen, und die Arbeitsluft treibt alle weiteren Arbeitsanwendungen an.

Die Instrumentenluft muss frei von Staub (Partikeln), Öl und Wasser sein. „Wegen des weit verzweigten Werksnetzes haben wir einen niedrigen Drucktaupunkt angestrebt, um auch im Winterbetrieb zu verhindern, dass in den Rohrleitungen Feuchtigkeit kondensiert“, führt Denis Stegemann aus. „Den niedrigen Taupunkt von -40 °C erreichen die ND-Trockner spielend.“

Die ND+-Trockner sind Adsorptions-Drehtrommeltrockner. Sie nutzen die im Verdichtungsprozesses entstehende Wärme (HOC, Heat of Compression), um das Trockenmittel zu regenerieren. Dadurch braucht der ND 2000+ für den Trocknungsprozess nur wenig Energie und arbeitet spezifisch sehr günstig, denn die zum Drehen der Trommel benötigte Energie ist mit gerade einmal 120 W vernachlässigbar gering. Durch ihre robuste Bauweise arbeiten die Trockner sehr zuverlässig und liefern stets die in Oberhausen erforderliche, hohe Druckluftqualität. Zudem „verlieren“ die Trockner im Prozess keinerlei Druckluft, so dass 100 % des Volumenstroms am Auslass zur Verfügung stehen. Darüber hinaus ist bei den Trocknern bauartbedingt keine Spülluft erforderlich, und sie kommen ohne Filter aus – was wiederum einen sehr geringen Druckabfall bedeutet. „Selbst im Vergleich mit anderen warmregenerierenden Trocknern sparen wir mit dem Drehtrommeltrockner über den Lebenszyklus hinweg bis zu 50 % der Kosten“, weiß Stegemann.

Optimale Auslastung mit hohem Wirkungsgrad

„Die Größe der Maschinen sowie ihren Regelbereich haben wir für OQ so gewählt, dass sie im Normalbetrieb bei hohen Wirkungsgraden optimal ausgelastet sind“, erklärt Andreas Müller, Vertriebsingenieur bei Atlas Copco in Essen. Gleichzeitig sorge der Optimzer 4.0 durch seinen intelligenten Regelalgorithmus für eine vorausschauende Fahrweise und stelle damit sicher, dass ein Abblasen im Teillastbetrieb auf ein Minimum reduziert werde. „Im Turnaround-Betrieb mit niedrigem Luftbedarf können wir außerdem in eine Fahrweise mit nur einem Kompressor wechseln“, ergänzt Denis Stegemann. „Auch dadurch können wir die Drucklufterzeugung effizient an den realen Luftbedarf des Werkes anpassen.“ Die autarke Steuerung der Druckluftstation durch den Optimizer bedeute zudem eine große Entlastung für das Bedienpersonal.

„Die neuen Turbokompressoren ermöglichen uns aufgrund ihres Leistungsbereichs und der Flexibilität eine energieeffiziente Fahrweise bei gleichbleibend hoher Verfügbarkeit“, fasst Denys Volovyk zusammen. „Wir sparen damit jährlich etwa 2 Mio. kWh Strom ein, das sind ungefähr 20 % gegenüber der alten Druckluftversorgung – oder die Menge, die 400 Haushalte verbrauchen. Außerdem haben wir unseren CO2-Fußabdruck durch die neue Druckluftstation nun um rund 1.450 t/a reduziert.“

Leistungswerte erreicht, Ziele übertroffen

Laut Martin Riering, Betriebsleiter im Energie- und Reststoffbetrieb, wurden die angestrebten Leistungswerte erreicht und die Ziele des Unternehmens mit diesem Projekt teilweise sogar übertroffen. „Die von Atlas Copco angebotene Lösung arbeitet mit der neuesten Technologie der Monitoring- und Steuerungssysteme und trägt zu wesentlich höherer Effizienz und erheblichen Energieeinsparungen bei“, sagt Riering.

Die Zusammenarbeit mit dem Maschinenbauer sei im gesamten Projekt durchgehend sehr gut gewesen, die Inbetriebnahme im laufenden Prozess habe ohne Versorgungsunterbrechung geklappt. „Das war schon eine besondere Herausforderung.“ Neben der eigentlichen Projektierungs- und Montagephase hat das Team des Kompressorenherstellers in Oberhausen während der Inbetriebsetzung und der Optimierungsphase unterstützt. Und erst kürzlich hat OQ Chemicals noch eine Wartungsvereinbarung über zwei Jahre mit Atlas Copco abgeschlossen. „Insgesamt sind wir mit dem Projektverlauf sehr zufrieden“, meint Martin Riering.

Autor: Thomas Preuß, Journalist für Atlas Copco

Die neuen Turbokompressoren sorgen aufgrund ihres Leistungsbereichs und der Flexibilität für eine energieeffiziente Fahrweise bei hoher Verfügbarkeit. Wir sparen damit jährlich etwa zwei Millionen Kilowattstunden Strom ein – das sind etwa 20 Prozent des Energiebedarfsder alten Druckluftversorgung.

Denys Volovyk, Projektleiter

Downloads

Kontakt

Atlas Copco Kompressoren und Drucklufttechnik GmbH

Langemarckstr. 35

45141 Essen

Deutschland

+49 201 2177 0

+49 201 2169 17