Analog war gestern

Feldbus-Technik ist längst im Alltag angekommen – wird sie bleiben?

Die digitale Technik, die jeder aus dem heimischen Wohnzimmer kennt, gibt es in der Prozessindustrie schon längst. Für Ihren erfolgreichen Einsatz ist die Bereitschaft aller Disziplinen gefragt. Feldbus & Co. haben die Kinderschuhe hinter sich, sie ermöglichen vernetzte und durchgängige Systeme, die im Alltagseinsatz eine echte Lösung sind. Nur heute oder auch danach?

Wer zu Hause im Wohnzimmer als „Betreiber“ seines Kommunikationssystem mit dem Fernseher im Internet surft, über das Smartphone E-Mails liest oder mit dem PC telefoniert, verwendet eine komplexe Infrastruktur, die durch Netzbetreiber und Hersteller aufgebaut und betrieben wird. Etwas aufwändiger verhielt es sich anfangs für Errichter und Betreiber mit der digitalen Technik in der Prozessautomation. Sie mussten sich mit der dahinterliegenden Komplexität selbst auseinandersetzen und dabei einige Herausforderungen meistern.

Dazu gehörten:

- Inkompatibilität von Software-Versionen

- Händische Einbindung in die Leittechnik

- Höhere Empfindlichkeit gegenüber elektromagnetischen Störungen

- Signale, die nicht mit einem Multimeter messbar sind

Diese Kinderkrankheiten sind heute überstanden. Digitale Bussysteme wie Profibus PA und Foundation Fieldbus H1 bieten die Eigenschaften, die die Investitionen reduzieren und den Ausstoß der Anlage erhöhen. Die bidirektionale und präzise Kommunikation bildet die Grundlage für Anforderungen der Prozessautomatisierung nach hoher Verfügbarkeit, die durch konsolidierte Information über den Prozess erreicht wird.

Zeitgemäßer Umgang mit der Technik

Digitale Technik erfordert von allen Beteiligten ein Einlassen auf neue Arbeitsstrukturen und Methoden. Für einen hoch verfügbaren Anlagenbetrieb ist es wichtig zu verinnerlichen, dass der Anlagenbus von den Anlagenfahrern und dem Wartungsteam gemeinsam genutzt wird. Das heißt, für die effiziente und zeitgemäße Nutzung von Feldbustechnik in der Anlage ist auch ein Umdenken bei allen Beteiligten notwendig. Ein klassischer Fallstrick im Umgang mit der Installation ist der geänderte Umgang mit dem Physical Layer. EMV und Erdung gewinnen hier an Bedeutung. Darüber hinaus sind Planung und Segmentberechnung vorab erforderlich.

Komplizierter und zeitaufwändiger wird es im Anlagenlebenszyklus dabei nicht, im Gegenteil: Zahlreiche Tools erleichtern die Planung und automatisieren die Prüfung der Installationsqualität. Die Installation selbst lässt sich durch eine eintägige Schulung der Installateure vor Ort reibungslos gestalten. Für den erhöhten Planungsaufwand wird man spätestens bei der Inbetriebnahme durch verkürzte und automatisierte Prüfungen entschädigt.

In der Praxis hat sich gezeigt, dass die aktive Einbindung der Wartungsmannschaft während der Inbetriebnahmephase den Übergang in den Produktivbetrieb verbessert. Bei der Kontrolle der Busphysik oder dem Aufbau des Assetmanagement, beispielsweise beim Diagnose-Monitoring lernen die Teams ihre Anlage und das tägliche Leben mit modernen Feldgeräten und dem Feldbus effizient kennen und können sich die Vorteile der digitalen Technik nutzbar machen.

Dabei läuft der Feldbus so zuverlässig, dass man eine Strategie entwickeln sollte, die den Wissensstand auch lange Zeit nach der Inbetriebnahme aufrecht erhält. Marcel Middeldorp, ein erfahrener Anwender aus der chemischen Industrie meint dazu: „Man sollte Profibus-Technologie nicht einfach nur kaufen. Man muss sie in die eigene Organisation einführen und einbetten.“

Mobile Prüfung und Diagnose

Mit dem FieldConnex Fieldbus Diagnostic Handheld (FDH) hat Pepperl+Fuchs ein mobiles Gerät entwickelt, dass die Installation und Handhabung der Feldbusinfrastruktur noch einfacher macht. Ein ganz entscheidender Fokus wurde daher beim FDH-1 auf die komfortable Handhabung gelegt. So kann das Handheld im Quick Check-Modus ganz einfach und ohne spezielle Vorkenntnisse angewandt werden. Dazu wird es an einer beliebigen Stelle des Segments angeschlossen und die Überprüfung der Feldbusphysik gestartet. Ist die Qualität der Installation optimal, meldet das Handheld „kein Fehler“. Bei Abweichungen dagegen zeigt das Gerät „Wartungsbedarf“ oder „außerhalb der Spezifikation“. Diese Meldungen entsprechen der Namur-Empfehlung 107, die als Standard in der Prozessindustrie etabliert ist. Die ermittelten Messwerte werden durch das integrierte Expertensystem des FDH-1 interpretiert. Es erkennt, ob und wo ein Fehler vorliegt. Außerdem diagnostiziert es, um welchen Fehler es sich handelt und erklärt, wie er zu beheben ist. So können auch Nutzer ohne besondere Vorkenntnisse die Qualität der Feldbusinfrastruktur problemlos gewährleisten.

Neben dem aktuellen Status der Feldbusinfrastruktur zeigt der FDH-1 im Rahmen des Failure-Margin-Tests auch, wie störungsresistent sich die Installation verhält. Dafür simuliert das Handheld Fehler, die im Feld auftreten können, wie zunehmendes Rauschen oder abnehmende Signalpegel. Auf diese Weise kann sowohl die Kommunikation der einzelnen Feldgeräte als auch des gesamten Segments im Rahmen einer Inbetriebnahme überprüft werden. Weiterer entscheidender Vorteil des neuen FDH-1: Er überprüft das gesamte System genau so, wie es installiert ist. Für die Prüfung muss der Installateur nichts an der Verdrahtung ändern, was das Fehlerrisiko deutlich minimiert. Das Gerät kann bei Verdacht auf eine Störung die Überprüfung bei laufendem Betrieb durchführen – auch im explosionsgefährdeten Bereich.

Über den Physical Layer hinaus

Hinsichtlich Hardware weist die digitale Technik gegenüber der analogen eine Reihe von Vorteilen auf:

- Mehr Geräte pro Schrankmeter = Weniger umbauter Raum in der Leitwarte

- Eine Zweidrahtleitung für bis zu 30 Geräte = Weniger Kabel von der Leitwarte ins Feld

- Genauere Messung ohne Skalierung = Flexiblere und präzisere Prozessregelung

- Weniger Messstellen durch multi-variable Geräte = Weniger Anschlüsse, Konfiguration, Engineering, Ersatzteilhaltung

Profile für die Prozessautomation wie das PA Profil 3.02. („Profile for Process Control Devices“) definieren die Kompatibilität auf zwei Ebenen:

1. Softwareversionen eines Geräts verhalten sich rückwärts kompatibel und 2. Geräte unterschiedlicher Hersteller sind durch standardisierte Datenübertragung kompatibel. Das vereinfacht und erleichtert den Umgang mit der Feldbustechnik bei Gerätetausch und Leittechnikintegration. Darüber hinaus lassen sich Anlagen mit Profibus PA schneller in Betrieb nehmen, unterstützt durch die automatische Dokumentation, den simplen Nachweis der Eigensicherheit und eine automatisierte Überprüfung der Installation ohne manuelles Ausklingeln.

Im Betrieb helfen Assetmanagement-Systeme und standardisierte Warnungen bzw. detaillierte Diagnosen, z. B. indem sie den Verschleiß der Instrumentierung oder der Feldbusinstallation selbst anzeigen, bevor es zu einem ungewollten, meist kostspieligen Anlagenstillstand kommt. In Verbindung mit Redundanz-Konzepten lassen sich heutzutage Anlagen betreiben, welche der Analogtechnik in puncto Zuverlässigkeit deutlich überlegen sind. Dies ist durch Fallbeispiele belegbar: Ein Endanwender in der Prozessautomation konnte durch die versierte Nutzung von Profibus circa 30 % Projektierungsaufwand, 70 % Hardwarekosten und 40 % Softwarekonfigurations-Kosten einsparen.

Technik mit Zukunft?

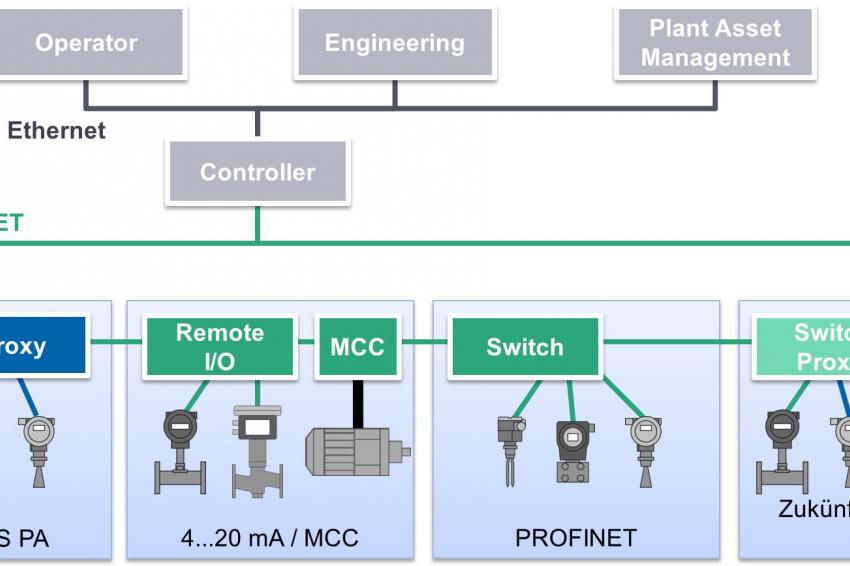

Ethernet-basierte Systeme halten auch in der Prozessautomation Einzug. Der Backbone im Leittechnikraum wird heute bereits mit IP-basierten Protokollen aufgebaut. Sie realisieren einen weiteren Schritt in der Vereinfachung des Gerätetauschs. Die Adressierung erfolgt automatisch und mit genauer Verortung innerhalb der Netzwerktopologie. Die Themen, die dabei für die Feldebene der Prozessautomation noch zu adressieren sind, beziehen sich auf:

- Bestandsschutz von Instrumentierung mit Legacy-Systemen

- Migrationsstrategien von Analogtechnik und Feldbussen

- Anschluss- und Installationstechnik von Ethernet-basierten Feldgeräten

- Physical Layer für die raue Umgebung und die Distanzen im Feld

Im Rahmen einer herstellerübergreifenden Demonstration während der Achema 2015 zeigt ein als Prototyp gezeigter, feldinstallierter Switch auf, welche weiteren Entwicklungen möglich sind. Dieser erkennt bereits heute die Schnittstelle des Teilnehmers, beispielsweise Profibus PA und startet automatisch einen Emulator. Die Prozessleittechnik greift auf Geräte und Parameter unabhängig vom verwendeten Protokoll zu.

Mit Hilfe der heutigen Feldbusse und digitaler Kommunikation und zukünftiger IP-basierter Systeme können gleichzeitig die installierte Basis erhalten und nachhaltige und kostengünstige Migrationsstrategien realisiert werden. Als offener Standard stellt der Feldbus die Kommunikationsplattform dar, die von allen Beteiligten gleichermaßen genutzt wird: Anwender, Planer, Betreiber, Dienstleister und Hersteller bedienen sich der gemeinsamen Technologie. Die IP-basierte Kommunikation wird genauso einfach funktionieren wie die Bedienung des Fernsehers oder des Smartphone.