Ausgereift, aber nicht ausgereizt – Rührtechnik mit Entwicklungspotential

Anforderungen und Chancen für dynamische Prozesse

Die nächsten Dekaden in der Rührtechnik werden gekennzeichnet sein durch individuell auf die Anwendungen zugeschnittene Lösungen mit dem Trend zu größeren Anlagen und kontinuierlichem Betrieb.

Bis zur Mitte des 20. Jahrhunderts basierten Auslegungen verfahrenstechnischer Grundoperationen auf Erfahrungsregeln. Ein Entwicklungsschub kam nach dem 2. Weltkrieg mit der wissenschaftlichen Durchdringung der Vorgänge. Im Rührkessel wurden z. B. die Mechanismen von Tropfen- oder Blasenaufbruch, des Wärmeübergangs oder der Kristallisation mit ihren Kinetiken unter dem Einfluss der Turbulenz erforscht. Die Ergebnisse mündeten vielfach in Korrelationen dimensionsloser Kennzahlen als maßstabsunabhängige Auslegungsgrundlagen. Mit diesen richtungsweisenden Arbeiten ist ein gewisser Abschluss erreicht. Gleichzeitig hat das Rührwerk als Maschine mit Einzelantrieb und Getriebe, der Wellenabdichtung und der Auslegung der dynamisch beanspruchten Teile im Prozessraum seine heutige konstruktive Durchbildung erfahren.

Das bewährte Instrumentarium reicht nicht mehr aus

Die industrielle Praxis stellt neue Anforderungen, die sich mit dem bewährten Instrumentarium alleine nicht bewältigen lassen und die die anwendungstechnische Entwicklung ebenso wie die Grundlagenforschung weiterhin fordern. Die Trends lassen sich hinsichtlich ihrer Anforderungen und Lösungsansätze wie folgt zusammenfassen und werden im Folgenden beispielhaft skizziert:

- Kostendruck (Massenprodukte)

- Erweiterte Betriebsbedingungen (p, T, P, Werkstoffe)

- Leistungsverdichtung (Process Intensification, Raum-Zeit-Ausbeuten)

- Neue Produktionstechnologien

- Betriebssicherheit

Produktionskosten lassen sich mit größeren Anlagen in einer Produktionslinie senken („Economies of Scale“). Bei einem Reaktorvolumen von 1000 m3 und einer Rührwerksleistung von 2800 kW wird ein Ausstoß von mehr als einer Million Tonnen Produkt pro Jahr und Kessel erzielt. Die durchgesetzte Oxidationsluft führt zu extremen Gasleerrohrgeschwindigkeiten bis vSG = 0,5 m/s. Eine Einspeisevorrichtung zum Vorverteilen der Luft, die in Ausführung und Lage exakt an die Rührerströmung anzupassen ist, vermeidet das Überfluten des Rührers.

Neuland betreten beim Scale-up

Die „bewährten“ Korrelationen z. B. für die Leistungsbeiwerte oder das Sauerstoffübertragungsvermögen genügen für kleinere Maßstäbe durchaus. Betriebserfahrungen zeigen hingegen, dass sie nicht in beliebige Größen extrapolierbar sind, insbesondere bei extremen Gasgehalten. Hier müssen neue, erweiterte Modelle zur Beschreibung der Strömungszustände entwickelt werden. Nicht nur die Chemieindustrie baut solche „World-Scale-Anlagen“, alle Branchen, seien dies Polymere, Pflegeprodukte wie Zahnpasta, oder die Erzverarbeitung überschreiten die bisher bekannten Anlagengrößen und betreten Neuland hinsichtlich des Scale-up.

Erweiterte Betriebsbedingungen wie Druck und Temperatur fordern vor allem die Dichtungstechnik. Drücke bis 200 bar werden mit dreifach wirkenden Gleitringdichtungen bei entsprechendem Monitoring und redundanter Ausführung der kritischen Komponenten der Sperrdruckversorgungsanlagen sicher beherrscht. Aber auch tiefe Temperaturen stellen eine Herausforderung dar. Sie kommen z. B. bei der fraktionierten Kristallisation von Isomeren oder der Co-Polymerisation von Gummi-Rohstoffen zur Anwendung, die kontinuierlichen Anlagen werden bis -100 °C betrieben. Hier gilt es, die Durchmischung mit minimalen hydraulischen Verlusten zu bewerkstelligen, da die eingetragene Rührleistung als dissipierte Wärme von der Kälteanlage mit einem Vielfachen an Leistung kompensiert werden muss. Die Temperierung der Dichtung gewährleistet, dass ihre Elastomere nicht verspröden und das Sperrmedium ausreichend fließfähig bleibt, um die Dichtfunktion im Dichtspalt aufrecht zu erhalten. Die Finite Elemente Analyse liefert Temperaturprofile in der Dichtung, wenn die Wärmequellen und –senken korrekt angesetzt werden

Technologischer Wandel in der Hydrometallurgie

In der Hydrometallurgie findet derzeit ein tiefgreifender technologischer Wandel mit allen oben aufgeführten Trends statt. Erze werden bei hohen Temperaturen und Drücken mit Säure und Sauerstoff oder mit Hilfe von Mikroorganismen gelaugt und aufgeschlossen. Für das Suspendieren von Feststoffen mit hoher Sinkleistung bei gleichzeitiger Begasung müssen neue Rührorgane und Scale-up-Regeln entwickelt werden. Strom fressende Überdimensionierungen sind auf den Minen mit ihren vor Ort installierten Kraftwerken unerwünscht, ebenso Funktionsdefizite auf der anderen Seite. Für hohe Raum-Zeit-Ausbeuten wird mit maximalen Feststoff- und Säurekonzentrationen sowie hohen Rührleistungen gefahren, also ideale Voraussetzungen für korrosiven und erosiven Verschleiß.

Die Kosten für den Ersatz verschlissener Rührer fallen selbst beim Werkstoff Titan weniger ins Gewicht als die Stillstandszeiten für das Ab- und Anfahren der Anlage. Standzeitverlängerungen um weit mehr als das Zweifache werden mit modifizierten Rührerblättern erzielt, die die Wirbelablösungen mit ihren Rückströmungen und damit den Prallverschleiß vermeiden. Die numerische Strömungssimulation (CFD) ist dabei ein unverzichtbares Hilfsmittel für effiziente Parameterstudien.

Ein alternativer Ansatz sind neue Werkstoffe auf Basis von Keramik: die richtige Werkstoffauswahl hinsichtlich chemischer Beständigkeit und Festigkeitskennwerten zusammen mit einer keramikgerechten Konstruktion eröffnet völlig neue Perspektiven für den wirtschaftlichen Betrieb von Rührwerken in schleißenden Medien. Dies gilt nicht nur für die Hydrometallurgie, weitere Anwendungen finden sich in der Baustoffchemie, der Wertstoffrückgewinnung oder der Verarbeitung hochreiner Produkte für die Siliziumindustrie.

Neue Rohstoff- und Energiequellen

Ein unerschöpfliches Feld tut sich im Bereich neuer Rohstoff- und Energiequellen auf. Da ist die kontinuierliche Hydrolyse der Zellulose aus Biomasse von landwirtschaftlichen Abfällen oder Holz zur Erzeugung von Glukose, die zunächst in Fermentern und dann konventionell zu chemischen Vorstufen weiterverarbeitet wird. Oder die katalytische Hydrierung zur Depolymerisation der Ligninanteile von Holz bei hohen Drücken, um Bionaphtha, also Benzol, Toluol und Xylole zu gewinnen. Kohle und Teersande erleben eine Renaissance, Verfahren zu ihrer Verflüssigung oder Vergasung mittels Mikroorganismen gehen in die technische Erprobung. Auch Metalle wie Lithium, die Übergangsmetalle oder seltenen Erden erleben eine rasant steigende Nachfrage, da sie zur Energiespeicherung, als Katalysatoren oder für Elektronikbauteile benötigt werden. Der geringe Erzgehalt im Gestein und die komplexe Mineralogie erfordern neue Verfahren für deren Aufbereitung. All diese Prozesse sind gerührt, eine Aufzählung anwendungstechnischer Lösungen dafür würde den Rahmen dieses Artikels sprengen.

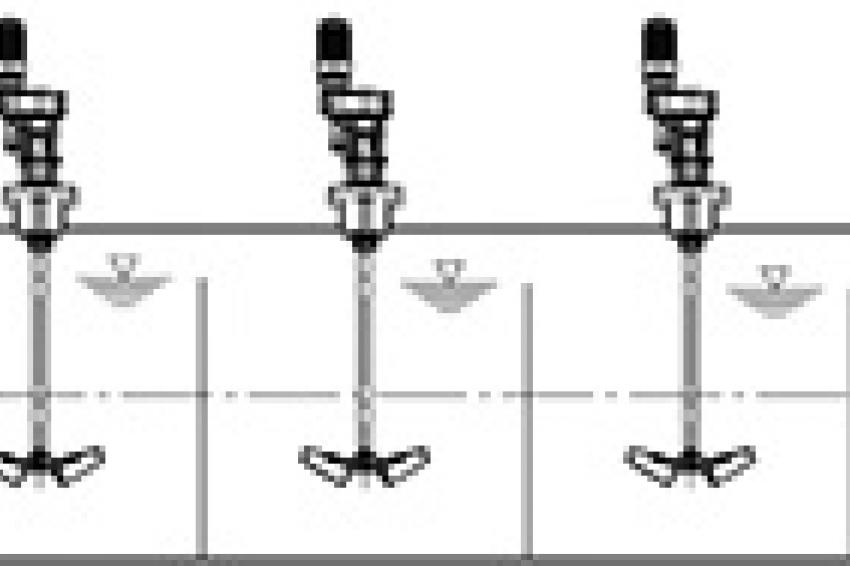

Ein hohes Innovationspotential liegt bei den Rührwerksherstellern, die naturgemäß den technologischen Überblick über alle Branchen haben und neue Lösungsansätze transferieren können. Ein Beispiel ist die kontinuierliche Rührkesselkaskade, die – aus Einzelkesseln aufgebaut – vor allem für höhere Betriebsdrücke sehr kostenintensiv wäre. Ein Ansatz ist die Unterbringung von drei bis acht Stufen in einem liegenden Druckbehälter, der mit Wehren in einzeln gerührte Kammern unterteilt wird.

Mit Überläufen und Durchbrüchen in den Trennwänden stellt man das Verweilzeitverhalten der Kaskade ein. Ursprünglich für die Erzlaugung entwickelt, kommt dieses Prinzip heute in so unterschiedlichen Branchen wie der Polymerverarbeitung oder der Petrochemie zur Anwendung.

Neue Wege und Modelle sind gefragt

Zur Bewältigung der beschriebenen Anforderungen bedarf es weiterer Grundlagenforschung. So darf die Frage gestellt werden, ob die aus der Ähnlichkeitstheorie abgeleiteten dimensionslosen Kennzahlen mit ihren Parametern die Vorgänge im Rührkessel über alle Maßstäbe und Bedingungen richtig und vollständig beschreiben. Mischzeiten und Wärmeübergangskoeffizienten werden z. B. mit einer Reynoldszahl korreliert, der die Trägheits- und Zähigkeitskräfte direkt am Rührer zugrunde liegen. Der Mischvorgang betrifft aber den gesamten Behälterinhalt, der Wärmeübergang findet weitab vom Rührer an der Behälterwand statt. Bei nicht-Newton’schen Medien taugt dieser Ansatz endgültig nicht mehr, hier sind neue Modelle zu entwickeln. Die Liste solcher Fragen ließe sich fortsetzen.

Die Strömungssimulation wird das Experiment nicht ersetzen, beide Methoden ergänzen sich auf ideale Weise. Die Simulation erlaubt Einblicke in die Strömungsvorgänge, aus denen sich prozesstechnische Lösungen ableiten lassen. Der Versuch zeigt, wie sich das geforderte Prozessergebnis im realen Stoffsystem erreicht lässt. Mit der numerischen Fluid-Struktur-Kopplung lassen sich schließlich aus der Strömung resultierende Lasten auf Bauteile präzise in Finite-Elemente-Modelle interpolieren, so dass eine schlanke, aber betriebssichere Auslegung aller Bauteile möglich ist.

Die wenigen Beispiele zeigen, dass sich auch „reife“ Grundoperationen wie das Rühren und Mischen dynamisch weiterentwickeln.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3