Elektrisch abgesaugt

Entfernen von Weichmachern aus der Produktionsluft

Elektrofilter haben einen erheblich geringeren Energieverbrauch als mechanisch wirkende Filtersysteme, besitzen kaum Verschleißteile und weisen Abscheideleistungen über 99 % auf.

Die Aufgabe von Weichmachern ist, andere Materialien weich, biegsam, dehnbar und geschmeidig für den Gebrauch und die weitere Verarbeitung zu machen. Ihr Haupteinsatzgebiet ist die Kunststoffherstellung weltweit. Häufig verwendete Weichmacher sind z. B. Phtalate, schwerflüchtige Ester, fette Öle, Weichharze und Campher. Nachdem die Weichmacher den Basiskunststoffen hinzugefügt wurden, dienen sie als eine Art Schmiermittel und sorgen für eine bewegliche Anordnung der Moleküle, wodurch das vorher starre Material weich wird. Gleichzeitig wird der thermoplastische Temperaturbereich in das gewünschte Fenster verschoben.

87 % aller Weichmacher finden Einsatz bei der Verarbeitung zu Weich-Kunststoff. Weich-Kunststoff besteht zu ca. 30–35 % aus Weichmachern und begegnet uns z. B. in Bodenbelägen, Tapeten, Verpackungen, Dach- und LKW-Folien oder Kabeln. Den größten Anteil hierunter nimmt nach wie vor das Polyvinylchlorid (PVC) ein, mit den Phtalaten als meistverwendetem Weichmacher. Gerade den Phtalaten wird jedoch eine Gesundheitsgefährdung speziell unter Fortpflanzungsaspekten zugeschrieben, sie gelten als Gefahrstoffe.

Gefahrstoff Weichmacher

Bei Herstellungsprozessen wie Pelletieren, Extrudieren, Aufschmelzen, Walzen oder Kalandrieren, aber auch in der Weiterverarbeitung z. B. beim Konditionieren, Beschichten oder Bedrucken werden immer wieder Weichmacher aus den Roh-Kunststoffen in größerer Menge freigesetzt. Das Einatmen der Weichmacher ist für die Mitarbeiter nicht nur gesundheitsschädlich sondern bei einer Abluftführung „über Dach“ zusätzlich noch umweltverschmutzend. Um der Gefährdung zu begegnen, geben Quellen wie die BGR 223 „sicheres Arbeiten in der Kunststoffindustrie“ vor, dass technische Lüftungsmaßnahmen vorgenommen bzw. die Gefahrstoffe idealerweise an der Emissionsquelle abgesaugt werden.

Das reale Produktionsumfeld impliziert dabei, dass die Weichmacher nicht nur abgesaugt sondern parallel abgeschieden werden, wobei die Schadstoff-Gemische und die unterschiedlichen Partikelgrößen eine Herausforderung für Filtersysteme sind. Denn als Filtersysteme für Aerosole und Partikel kommen immer noch häufig mechanische Filtersysteme oder Nasswäscher zum Einsatz.

Gravierender Nachteil mechanischer Filtersysteme ist die Tatsache, dass sich die Filtermedien schnell zusetzen, ja regelrecht verkleben. Neben energiehungrigem Druckverlust müssen zugesetzte Filterelemente häufig kostenintensiv als Sondermüll entsorgt werden. Nachteile der Nasswäscher liegen in ihrer Wartungsintensität und dass die Abscheideleistung für Partikel <1 µm (z.B. Rauch) physikalisch begrenzt ist.

Es gibt jedoch Alternativen zu den herkömmlichen, energieintensiven Lösungen: Die Absaugung und Filtration der emittierenden Aerosole wie z. B. Rauch, Nebel oder Partikeln mit elektrostatischen Filtersystemen.

Das Funktionsprinzip

Für die hohen Abscheideleistungen selbst ultrafeiner Partikel <0.001 mm zwischen 96–99 % sorgt ein einfacher, aber umso effektiverer Aufbau. Die verunreinigte Luft wird von einem Ventilator angesaugt und trifft zunächst auf einen mechanischen Vorfilter, der größere Schadstoffpartikel abscheidet und für eine gleichmäßige Verteilung des Luftstromes sorgt. Dem Vorfilter folgt der so genannte Ionisator. Hier werden die feinen Schadstoffpartikel durch Elektronen und ionisierte Luftmoleküle in Sekundenbruchteilen kontinuierlich positiv aufgeladen.

Der Kollektor übernimmt die eigentliche Reinigung der Luft. Er besteht aus einer Reihe vertikal angeordneter Metallplatten, die parallel zum Schadstoffstrom stehen. Innerhalb des Kollektors werden positiv aufgeladene Schadstoffpartikel in einem induzierten elektrischen Feld in Richtung der geerdeten Platten abgelenkt. Der vertikale Einbau der metallischen Platten gewährleistet ein ausgezeichnetes Ablaufverhalten, da die abgeschiedenen Schadstoffe einfach durch einen Siphon ablaufen können.

Die verwendeten Filterelemente (Vorfilter, Ionisator, Kollektor), auf denen sich Verunreinigungen abscheiden, können gereinigt und wiederverwendet werden, wobei die Schadstoffe bei Zusammenarbeit mit einem Fachpartner selbstverständlich umweltgerecht entsorgt werden.

Die Verwendungsmöglichkeiten für Elektrofilter sind im Bereich der Kunststoff- und Kunststoff-Produkte-Herstellung vielfältig. Sie eignen sich zur Absaugung von Extrudern und Extrusionsanlagen, Laminierungsmaschinen, Kalanderanlagen, Granuliervorrichtungen und Mischern, Umluft- bzw. Industrieöfen, Trennmitteln von Polyurethan-Schäumen und Spritzgießmaschinen.

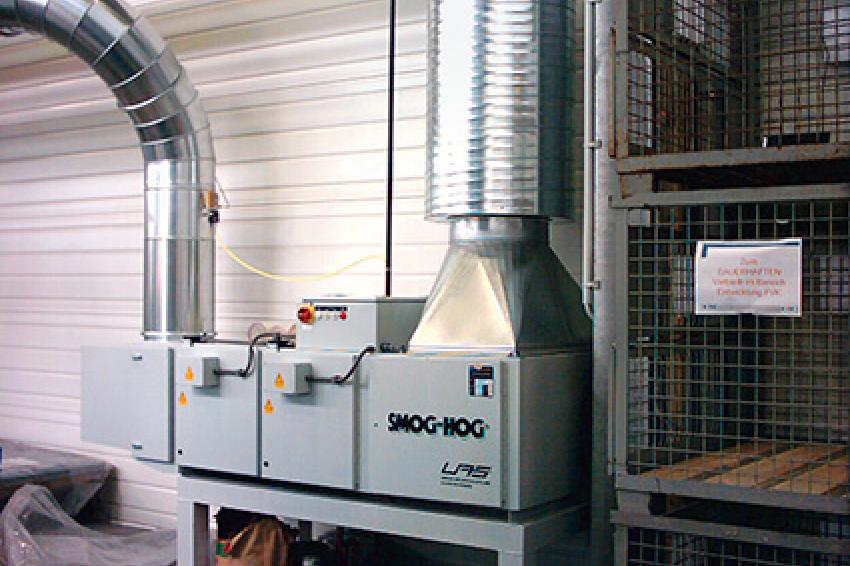

Elektrofilter der Smog-Hog-Baureihen können standardmäßig in Varianten von 500 bis 40.000 m³/h Betriebsvolumenstrom zur Verfügung gestellt werden. Weiterer Pluspunkt: bei Absaugung/Filtration mittels Elektrofiltern bleiben aufgrund der Konstruktion der Filterzellen der Volumenstrom und somit die Fördergeschwindigkeit der Schadstoffe im Betrieb nahezu konstant. Es kommt folglich nicht zu Druckverlusten, die durch höhere, energiezehrende Ventilatorenleistung ausgeglichen werden muss.

Eine Reihe von Vorteilen

Da Energieeffizienz ebenfalls im Fokus der Betrachtung steht, sei hier erwähnt, dass Elektrofilter per se nur ca. 50 % der Energie benötigen, die Nasswäscher oder mechanische Filter verlangen. Weitere Einsparpotenziale ergeben sich durch den Einsatz regelbarer Ventilatoren und neu entwickelter HV-Module mit automatischer Hochspannungsregelung. Des Weiteren wird die Kondensation von Schadstoffen in der Rohrleitung reduziert und damit der Wartungsaufwand maßgeblich verringert.

Filtrationsleistung, Energieeffizienz und Ressourcenschonung erfordern, dass Absaug- und Abscheideranlage nicht komplett „von der Stange“ sein können, auch wenn die Basis durch standardisierte zentrale Komponenten wie Filtereinheiten gelegt wird. Durch ergänzende Engineering-Leistungen erfolgt die Abstimmung auf die spezifische Anwendung, um so die Zuverlässigkeit des Filtersystems im Betrieb zu gewährleisten und das Investitionsrisiko zu minimieren.

Eine bewährte Herangehensweise liegt in der Zusammenarbeit spezialisierter Ingenieurbüros mit Filterherstellern wie UAS. Ausgehend von der Analyse einer Schadstoffprobe im Labor und gegebenenfalls einer Validierung durch Testfilter im Teillastbetrieb vor Ort, wird die Gesamtanlage ausgelegt und errichtet.

Produzenten verlassen sich jedoch nicht nur auf die Errichter-Leistungen, sondern stimmen auch die Wartung mit den Fachpartnern ab, was von der reinen turnusmäßigen Reinigung der Filterzellen in der UAS-Ultraschallwaschanlage bis zur fachgerechten Wartung und Reinigung des kompletten Systems und Schulung der Mitarbeiter gehen kann. So entsteht eine Kombination aus Anlage und Serviceleistungen, die den Herstellern zusätzlich Sicherheit und Transparenz bei den Betriebskosten bietet.

Kontakt

UAS United Air Specialists, Inc.

Otto-Hahn-Straße 6

65520 Bad Camberg

+49 (0)64 34-94 22 0