High-Power-Antriebe auslegen und einsetzen

Drehzahlgeregelte Antriebe sparen Kosten bei Investition und Betrieb

Vom gesamten Stromverbrauch in Deutschland geht etwa die Hälfte in die deutsche Industrie, ca. 240 TWh/a, und davon wiederum fließen ca. 65% in die ca. 30 Mio. Motoren, die in allen Bereichen der Anlagentechnik, von industriellen Antrieben bis hin zu Anwendungen der Gebäudeautomatisierung, eingesetzt sind. Allein bei Pumpenantrieben könnten Betreiber durch eine Drehzahlregelung pro Jahr ca. 15 Mrd. kWh oder 1,2 Mrd. € einsparen. Es ist daher kein Wunder, dass angesichts steigender Energiepreise immer mehr alte und neue Anlagen bzw. Maschinen mit drehzahlgeregelten Antrieben ausgerüstet werden. Dieser Trend hat auch den Bereich der High-Power-Anwendungen von 250 kW bis über 1 MW erfasst. Dabei sollen sie aber den bewährten Geräten des kleineren und mittleren Leistungssegments in Bedienungsfreundlichkeit und Handhabung - natürlich mit Einschränkungen aufgrund der Größe - in nichts nachstehen.

Schon bei der Auslegung einer Maschine bzw. Anlage stellen alle Beteiligten die Weichen für einen optimalen Betrieb der Anlage. Denn gerade bei den hohen Leistungen wächst die Bedeutung der Randbedingungen. Neben den Vorgaben durch den Produktionsprozess, der seinerseits Motorgrößen, Leistung der Frequenzumrichter und die Art der Prozesskontrolle vorgibt, gilt es auch zu ermitteln, ob genug Reserven in der Einspeisung vorhanden sind oder ob Maßnahmen zur Stabilisierung der Netzqualität erforderlich werden. Werden an dieser Stelle Fehler gemacht oder ist die Datenerhebung lückenhaft, geht dies später zu Kosten der maximalen Auslastung der Energieversorgung, müssen gegebenenfalls Leitungen, Transformatoren oder Frequenzumrichter zu hohen Preisen geändert werden oder es kann zu Störungen bis hin zu Geräteausfällen im Produktionsprozess kommen.

Für eine optimale Auslegung kann die Empfehlung gelten, das „Pferd von hinten aufzuzäumen", sprich: Die Auslegung erfolgt von der Arbeitsmaschine hin zum Netz. Dabei sollte eine gewisse Reserve mit einkalkuliert werden, schließlich kann sich der Prozess ändern oder die Anlage benötigt bereits kurz nach Inbetriebnahme eine Erweiterung. Doch sollte die Reserve auch nicht übertrieben hoch ausfallen. Große Antriebe sind teuer und jede unnötige Überdimensionierung schlägt sich negativ in den Wirtschaftlichkeitsberechnungen nieder. Denn dann schlagen höhere Bereitstellungskosten für Energie, größere Investitionen für eine angepasste Kühlung des (zu groß ausgelegten) Gesamtsystems, Mehrkosten für Kabel mit größeren Querschnitten und die damit verbundenen Kabeltrassen sowie einen eventuell zu groß dimensionierten Motor zu Buche. Am Anfang steht also eine sorgfältige Bestandsaufnahme für eine detaillierte Kenntnis des Prozesses, der Unwägbarkeiten sowie der betrieblich notwendigen Reserven.

Sind diese Bedingungen abgeprüft, kann die Auslegung erfolgen. Dabei ist die wichtigste Größe das Motordrehmoment, das benötigt wird. Zu diesem müssen die Planer alle erforderlichen Zuschläge für Lagerreibung, Lüfter, die mit auf einer Welle sitzen, sowie Kupplungsverluste dazurechnen. So erhalten sie das letztendlich benötigte Drehmoment, das dann noch einmal um eine gewisse Reserve vergrößert wird. Da sich ein mittels Frequenzumrichter drehzahlgeregelter Betrieb vom ‚Betrieb direkt am Netz' unterscheidet, ist auch dieser zu berücksichtigen. Nicht zuletzt führt der Betrieb am Umrichter zu einer stärkeren Erwärmung des Motors.

Im nächsten Schritt sind die Kabel entsprechend auszulegen. Dafür können die einschlägigen Reduktionsfaktoren herangezogen werden, die in der DIN VDE 0298 aufgeführt sind. In der Praxis haben sich Gesamtreduktionsfaktoren zwischen 0,7 und 0,64 ergeben. Die Auslegung von Kabeln erfolgt in aller Regel auf Strom und Spannung als Sinusgrößen. Die Verlustwärme der Kabel ist dafür berechnet. Beim Betrieb am Frequenzumrichter kommen jedoch eine Vielzahl von höheren Frequenzanteilen zur Grundschwingung hinzu. Die Kabel erwärmen sich stärker. Schließlich erfolgt noch die Betrachtung über den Einsatz eventueller Ausgangsfilter oder auch zusätzlicher Netzfilter, um Netzrückwirklungen zu reduzieren und die versorgenden Transformatoren optimal nutzen zu können.

Gegebenenfalls sind passive oder aktive Filtersysteme, wie beispielsweise der VLT Active Filter AHF 4, zur Reduzierung von Oberschwingungsbelastungen vorzusehen.

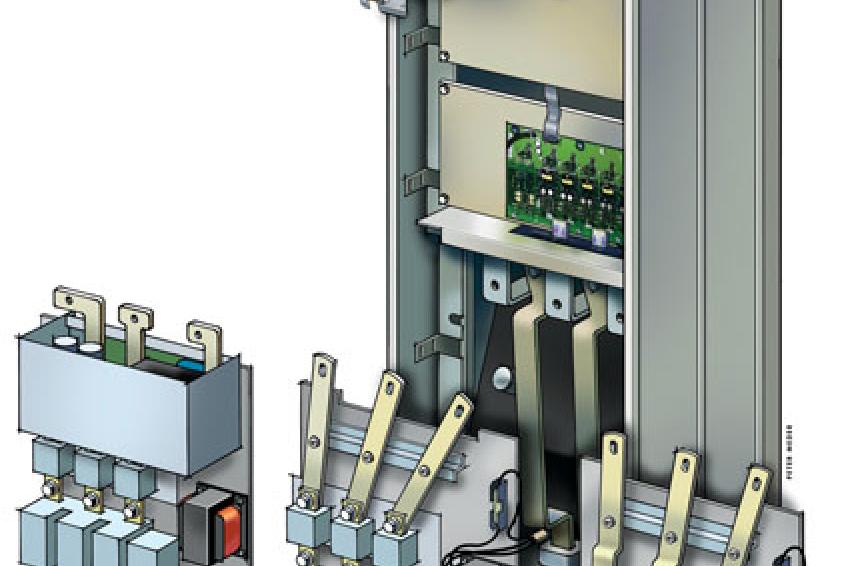

Integrierte Komponenten sparen Schaltschrankplatz

Anlagenbauer und Betreiber sind stets bestrebt, so kompakt und klein wie eben möglich zu konstruieren. Schließlich ist der Platz in einer Produktionsanlage ein beschränktes und damit wertvolles Gut. Daraus ergibt sich die Forderung nach äußerst kompakten Frequenzumrichtern, gerade bei den großen Leistungen. Danfoss bietet bei den High-Power-Anwendungen mit die kleinsten Geräte ihrer Klasse. Und noch einen weiteren Vorteil bieten Danfoss-Lösungen: Sie haben eine Vielzahl von Zusatzkomponenten bereits integriert. So können, je nach Modell, Zusatzmodule für die Überwachung von Motorgrößen wie Lager- und Wicklungstemperatur, Motorschwingung oder Motortemperatur integriert sein. Alle Danfoss-Modelle verfügen über integrierte DC-Drosseln, was den Einsatz externer Netzdrosseln überflüssig macht. Neben erheblichen Einsparungen an Platz und notwendiger Verdrahtung für die externen Komponenten, hat dies für den Betreiber auch einen weiteren, wichtigen Vorteil. So verursachen vorgeschaltete Netzdrosseln einen von der Belastung abhängigen Spannungsabfall. Diese verminderte Spannung am Gleichrichter bewirkt im Frequenzumrichter eine geringere DC-Spannung. Bemerkbar macht sich das an der verringerten Ausgangsspannung des Gerätes. Erfolgt dann noch einmal eine weitere Spannungsabsenkung durch die Notwendigkeit von Ausgangsfiltern, beispielsweise beim Retro-fit mit älteren Motoren, kann es im Extremfall notwendig sein, den Frequenzumrichter eine Stufe größer auszulegen. Bei Leistungen von mehreren 100 kW eine enorme Belastung des Budgets.

Hoher Wirkungsgrad spart Kosten bei Energie und Kühlung

Ganz wesentlich bei der Auslegung ist auch die Betrachtung des Wirkungsgrads von großen Antrieben. Jedes Quäntchen mehr Wirkungsgrad reduziert die Verlustwärme deutlich. Betrachtet man einen Megawatt-Antrieb, so sind dies schon 10 kW Abwärme pro 1% Effektivität. Sie muss daher nicht nur nicht aus dem Schaltschrank oder Schaltraum abgeführt werden, sondern ist erst gar nicht vom Netz kostenpflichtig zu beziehen. Wichtig beim Wirkungsgrad ist auch, welche Komponenten sich hinter dieser Größe verbergen. So macht es durchaus einen erheblichen Unterschied, ob in den Verlusten Baugruppen wie Netzdrosseln bereits mit berücksichtigt sind, oder nur die Verluste beispielsweise der Leistungselektronik und anderer interner Baugruppen einfließen. Bei Danfoss, die bei den großen Antrieben einen Wirkungsgrad von 98% und mehr erreichen, sind beispielsweise die DC-Drosseln bereits mit berücksichtigt. Die Leistungsaufnahme kann so bei gleicher Ausgangsleistung sinken.

Direkte Auswirkungen hat der Wirkungsgrad auf die Auslegung der Kühlleistung für Schaltschrank oder -raum. Betreiber können an dieser Stelle durch eine kleinere Klimatisierung sowohl bei Anschaffung wie auch im laufenden Betrieb erheblich Kosten sparen.

Beachten sollte der Anwender auch die verfügbaren Kühlkonzepte. So gibt es Abluftkühlungen mittels Luftkanälen, Rückwandkühlung oder Wasserkühlungen. Danfoss hat eine Lösung speziell für Rittal Standard-TS8-Schaltschränke im Angebot, bei der ca. 85% der Abwärme direkt aus dem Schaltschrank abgeführt werden. Zusätzliche Klimasysteme für diesen Schaltschrank können gegebenenfalls entfallen.

Wartung und Service

Häufig sind aufgrund des Preisdrucks gerade große Antriebe nicht mehr redundant ausgeführt. Für den Betreiber bedeutet dies, dass bei einem Ausfall möglicherweise große Teile der Anlage einen Produktionsstillstand haben, der zu hohen Ausfallkosten führt. Zudem bestimmen neben den Anschaffungskosten vor allem die Betriebskosten die Produktionskosten nachhaltig und über den gesamten Lebenszyklus des Produkts beziehungsweise der Anlage. Also liegt es im Interesse des Anwenders, möglichst lange Wartungsintervalle mit kurzen Stillstandzeiten zu bekommen.

Maßgeblichen Einfluss auf die Wartungsintervalle haben die eingesetzten Komponenten, die im Frequenzumrichter lange und störungsfrei arbeiten sollen. Neben der Leistungselektronik, die aus bewährten und langlebigen Bauelementen aufgebaut sein sollte, sind auch Hilfsaggregate, wie beispielsweise Lüfter, ein wesentlicher Punkt. Sind alle Komponenten, die gewartet werden müssen, bekannt? Wie groß sind die Intervalle? Lassen sie sich einfach erreichen und ohne Spezialwerkzeug ausbauen?

Danfoss setzt bei der Leistungselektronik auf seine eigene, langjährige Erfahrung und verwendet konzerneigene Leistungsmodule, die bei Danfoss Silicon Power in Schleswig gefertigt werden. Alle Lüfter sind auf die Lebensdauer der Frequenzumrichter ausgelegt und lassen sich gegebenenfalls ohne großen Aufwand austauschen. So sind Danfoss-Lösungen wartungsarm konstruiert. Einzig die Filtermatten bei den Geräten über 450 kW müssen je nach Umgebungsbedingungen von Zeit zu Zeit überprüft und gegebenenfalls einmal ausgetauscht werden.

Für kurze Stillstandszeiten sollte der Betreiber sein Augenmerk auf einen wartungsfreundlichen Aufbau legen. Sind die Geräte so konstruiert, dass alle Baugruppen einfach und ohne große Demontagearbeiten an den Geräten zugänglich und austauschbar sind? Dies beschleunigt im Fehlerfall den Austausch und reduziert die Stillstandszeiten. Ein modularer Aufbau der Geräte, der einen einfachen Austausch der Baugruppen erlaubt, bringt erhebliche Vorteile. Gleich- und Wechselrichter sollten so aufgebaut sein, dass sie sich von vorne entnehmen und austauschen lassen - ohne Spezialwerkzeug oder größere Demontagearbeiten.

Gerade bei der Ersatzteilhaltung zählt auch, wie variantenreich die Geräteserie aufgebaut ist. Lassen sich bestimmte Baugruppen in mehreren Serien verwenden? Gibt es Standardteile, die weltweit leicht erhältlich sind? Denn je nach Einsatzort der Anlage kann es sein, dass womöglich Spezialteile erst aufwändig zum Standort transportiert werden müssen. Standardbauteile, für die weltweit Ersatzteile schnell und kostengünstig erhältlich sind, sind bei den High-Power-Lösungen daher vorzuziehen. Und auch bei der Ersatzteilhaltung für die Optionsmodule setzt beispielsweise Danfoss auf ein anwenderfreundliches Systemdesign - so sind die Module über die gesamte Leistungspalette einsetzbar. Der Anwender kann so seine Ersatzteilhaltung deutlich verringern und Kosten senken.

Netz- bzw. Stromqualität beachten

Ein Punkt, der immer mehr die Aufmerksamkeit der Netzversorger und Betreiber großer drehzahlgeregelter Anlagen erfordert, ist die Netzqualität. Idealerweise sollte die Netzspannung eine reine Sinusschwingung gleicher Frequenz und Amplitude sein, was in der Praxis nicht mehr anzutreffen ist. Vielmehr zeigt sich die Sinus-Kurvenform in Folge nichtlinearer Stromaufnahmen angeschlossener Verbraucher verzerrt. Die häufig verwendete B6-Brücke eines Eingangsgleichrichters erzeugt eine solch typische Oberschwingungsbelastung des Netzes. Eine zu große Verzerrung bzw. ein zu großer Oberschwingungsgehalt führt dazu, dass elektronische Steuerungen, Computer und Regelgeräte nicht mehr einwandfrei funktionieren und sogar Blindstrom-Kompensationsanlagen zerstört werden können.

Zur Reduzierung dieser Auswirkungen stehen verschiedene Lösungen bereit. Eine einfache und kostengünstige Lösung ist der Einsatz passiver Filter im Eingangskreis. Diese Filter erreichen eine hohe Dämpfung der Netzrückwirkungen. Der Einsatz eines passiven AHF-Filter reduziert die in das Netz implizierten Oberschwingungsströme auf unter 10% bzw. 5% THDi (Total Harmonic Distortion). 12- oder 18-pulsige Eingangsgleichrichter, die Sondertransformatoren benötigen, lassen sich so mit Standardbaugruppen ersetzen.

Aufwendiger, teurer aber auch wirkungsvoller sind aktive Filtersysteme. Sie können nicht nur die Rückwirkungen des Frequenzumrichters kompensieren, sondern lassen sich auch gezielt zur Eliminierung spezifischer harmonischer Schwingungen und zur Blindstromkompensation bis zur maximalen Filterleistung einsetzen. Vorteilhaft ist ihr Einsatz an beliebiger Stelle im Anlagennetz, Ihr Prinzip beruht auf einer permanenten Erfassung des aktuellen Netzzustandes und der gezielten Erzeugung eines Kompensationsstroms, der den Oberwellen entgegenwirkt. Diese Filtersysteme kommen jetzt verstärkt auf den Markt. Auch Danfoss stellt Ende des Jahres ein solches aktives Filter vor.

Schnelle Reaktion im Servicefall

Nicht zuletzt benötigt der Anwender im Fehlerfall schnelle und unbürokratische Hilfe. Eine rund um die Uhr erreichbare Hotline kann in vielen Fällen bereits weiterhelfen. Wenn sie dann noch, wie bei Danfoss, schon direkt mit hochqualifizierten Technikern besetzt ist, kann der Anwender sicher sein, dass er von der ersten Minute an in guten Händen ist. Unterstützt werden sollte eine solche Hotline durch ein flächendeckendes Netz an Servicekräften, die in wenigen Stunden vor Ort in der Anlage gegebenenfalls einen Austausch von Komponenten oder Baugruppen vornehmen können und die Stillstandszeiten weiter minimieren.

Rund-um-Service erleichtert Anwender die Arbeit

Die Auslegung großer Antriebe erfordert bei Anlagenbauer und -betreiber eine erhöhte Sorgfalt, schließlich gilt es, bei den großen Leistungen die Randbedingungen einzuhalten. Dennoch - mit Hintergrundwissen und mit guter Unterstützung des Herstellers ist auch diese Aufgabe zu meistern. Dabei spielt es keine Rolle, ob das Retro-fit einer Anlage, deren Erweiterung oder eine komplette Neuanlage in 400 V, 500 V oder 690 V ansteht. Dafür halten Hersteller wie Danfoss ihre Spezialisten bereit, die sie in allen Phasen des Projekts sachkundig unterstützen.