Rühren von feststoffhaltigen Medien

22.06.2012 -

CITplus - Auf Grund der vielfältig verfügbaren, emaillierten Rührorgane geht man heute den Weg, das Rührorgan auf alle prozessrelevanten Anforderungen abzustimmen. Einige Beispiele und Ansatzpunkte, bei denen Rührorgane zum Suspendieren von Feststoffteilchen, bei verschiedensten Anforderungen, zum Einsatz kamen, zeigt dieser Beitrag auf.

In der Rührtechnik ist Suspendieren das Aufwirbeln von Feststoffen in einer Flüssigkeit mit dem Ziel, ein homogenes Stoffgemisch aus Flüssigkeit und darin fein und gleichmäßig verteiltem Feststoff zu erhalten. Die Feststoffe sollen hierbei in Schwebe gehalten werden. Eine Suspension tendiert zur Sedimentation und Phasentrennung. Dies soll durch den Einsatz eines geeigneten Rührers verhindert werden.

Qualität einer Suspension

Von einer vollständigen Suspension spricht man, wenn alle Partikel von Flüssigkeit umspült werden und somit ein optimaler Stoff- und Wärmeaustausch umgesetzt werden kann. Um die Suspendierleistung unterschiedlicher Rührorgane gegenüberstellen zu können, bedient man sich in der Regel des „1s-Kriteriums" als Vergleichsmaßstab. Man ermittelt die Drehzahl des Rührers, bei der keines der Feststoffteilchen länger als eine Sekunde am Behälterboden bewegungslos liegen bleibt, bevor es erneut aufgewirbelt wird.

Eine weitere Größe zur Bestimmung der Qualität einer Suspension ist das „90 %-Schichthöhenkriterium". Dieses ist erfüllt, wenn die zu suspendierenden Teilchen bis zu 90 % der Füllhöhe in einem Rührbehälter aufgewirbelt werden. Die „messtechnische" Erfassung erfolgt bei beiden Kriterien visuell in einem maßstabsgerecht verkleinerten Rührbehälter aus Glas und unterliegt daher gewissen „subjektiven Schwankungen", welche nach Literaturangaben zwischen 2 - 5 % liegen.

In der Praxis haben sich beide Kriterien zur Bestimmung von Suspendierleistungen etabliert und werden zum systematischen Vergleich unterschiedlicher Rührorgane, beziehungsweise Rührerkonfigurationen herangezogen. Aus „pragmatischen" Gründen wurde in der Vergangenheit sehr oft durch Erhöhen der Rührerdrehzahl und dem daraus resultierenden, höheren Leistungseintrag eine bessere Suspendierleistung erzeugt, wobei sich diese Vorgehensweise, z. B. bei einer Kristallisation, sehr nachteilig auf die Produktqualität und andere, für das gesamte Verfahren wichtige Parameter, wie z. B. die Leistung und der Wirkungsgrad nachgeschalteter Filter, auswirken kann.

Schonend Kristallisieren

Bei der Kristallisation kommt es darauf an, die Kristalle möglichst schonend zu fördern, damit sie nicht zerschlagen werden. Ziel ist es, die Kristalle in ihrem Wachstum nicht zu hindern und ein möglichst homogenes Korngrößenwachstum und eine einheitliche Korngrößenverteilung zu erzielen. Letztendlich auch, um in der oftmals nach geschalteten Filtration größtmögliche Durchsätze zu erreichen.

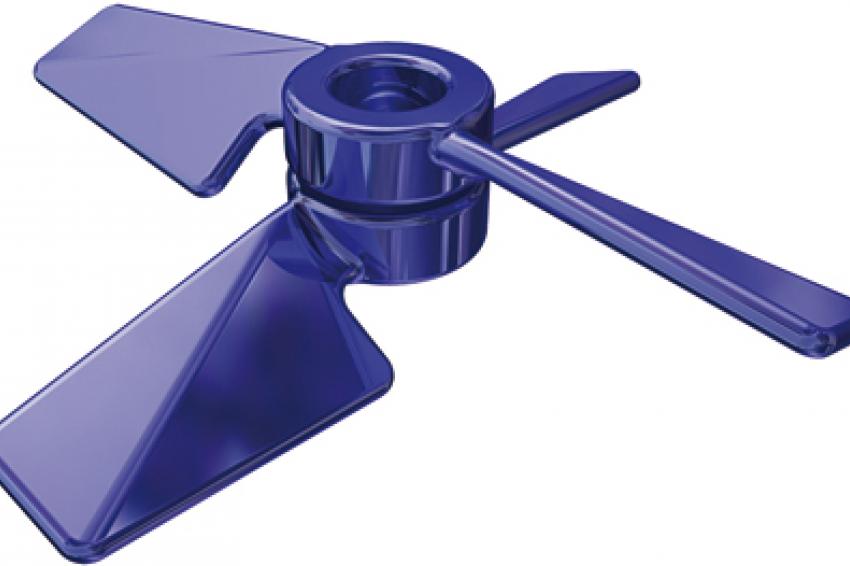

Typische Kristallisationsorgane sind die Thaletec-Rührorgane TAF und TAR. Hierbei handelt es sich um axial wirkende Rührorgane mit geringer Scherwirkung und hoher Umwälzleistung. Die Rührorgane erzeugen eine vorwiegend axiale Strömung, welche die Kristalle am Boden aufwirbeln und homogen über das Füllvolumen suspendieren.

In der Regel werden bei Kristallisationen mehrstufige Rührer eingesetzt, denn nur dann kann eine homogene Verteilung über den gesamten Reaktorinhalt und ein gleichmäßiges Korngrößenwachstum gewährleistet werden. Hierbei wird die eingebrachte Rührleistung gleichermaßen auf die verschiedenen Rührstufen aufgeteilt.

Eine optimale Suspendierleistung erreicht man allerdings nur, wenn sich unter dem bodennahen Rührorgan - der untersten Rührerstufe - eine optimale Axialströmung ausbilden kann. Dies kann nur gewährleistet werden, wenn der Rührer einen ausreichenden Bodenabstand hat. Wird eine axial fördernde Stufe zu nahe am Behälterboden positioniert, kommt es zu undefinierten Strömungsverhältnissen und einem Abfallen der Suspendierleistung. Leider führt der relativ große Bodenabstand des unteren Rührorgans dazu, dass kleine Füllmengen nicht mehr gerührt werden können. So besteht in manchen Fällen das Risiko, dass sich unterhalb des unteren Rührers eine höherviskose, breiartige Restmenge befindet, die nicht mehr entleert werden kann, weil keine Unterstützung durch den Rührer, vorhanden ist. Es kommt dann unweigerlich zum Verblocken des Auslaufstutzens und zu Schwierigkeiten bei der Prozessführung.

Schonend rühren bis zum Schluss

Um das Verblocken des Auslaufstutzens beim Einsatz von axial fördernden Rührorganen zu verhindern und darüber hinaus auch in der Lage zu sein, das Rühren von Restmengen zu ermöglichen, wird die TAR als unterste Rührstufe eingesetzt.

Die Turbine besitzt auf zwei Naben je zwei Flügel. Die Naben sind kraftschlüssig und lösbar mit der Rührerwelle verbunden. Das untere Flügelpaar besitzt je Rührerblatt ein zusätzliches Rührelement, welches in einem definierten Winkel, nah am Innendurchmesser der Turbine, angebracht ist.

Je nach Größe des Rührbehälters besitzen die zusätzlichen Rührelemente einen Abstand von 60 - 80 mm zum Behälterboden, so dass Restmengen in der Größenordnung von 3 - 6 % des Nennvolumens, des Apparates, noch sicher bewegt werden können. Die zusätzlichen Rührelemente wurden so ausgeführt, dass die Funktionalität des Restmengenrührens erfüllt wird, die Leistungsbeiwerte jedoch nur minimal höher liegen, als bei einer vergleichbaren Turbine ohne Restmengenrührelemente. Damit können die bekannten Berechnungs- und Auslegungsverfahren weiter verwendet werden. Ein Austausch einer bestehenden, vergleichbaren Turbine, gegen die Thaletec TAR mit Restmengenrührfunktion, kann daher in aller Regel durchgeführt werden, ohne die installierte Antriebsleistung erhöhen zu müssen. Das Rührergebnis verbessert sich, da die Suspendierleistung nicht reduziert, die Turbine jedoch um die Restmengen-Rührfunktion erweitert wird.

Suspendieren und Dispergieren

Das Dispergieren flüssig-flüssig, das so genannte Emulgieren, ist das Vermischen zweier verschiedener, normalerweise nicht mischbarer Flüssigkeiten, wobei eine, in Form von Tropfen, in der anderen verteilt ist. Die Tropfengröße wird bestimmt durch die Intensität der Turbulenz und die Intensität der Scherfelder. Ziel ist es, eine möglichst große Phasengrenzfläche zu erzielen. Um das Sedimentieren der inneren Phase zu vermeiden, ist eine ausreichende Strömung erforderlich.

Das Dispergieren flüssig-gasförmig ist das Verteilen eines Gases in einer Flüssigkeit. Analog zum Emulgieren ist die Intensität der Turbulenz und der Scherung entscheidend für die Blasengröße. Ziel ist es, möglichst kleine Gasbläschen zu erzeugen, damit eine größtmögliche Gasoberfläche und damit Stoffaustauschfläche erzeugt wird.

Die Anforderung an das Rührorgan besteht darin, die erforderliche Intensität der Scherung, wichtig bei beiden Formen der Dispergierung, zu erfüllen. Da bei beiden Formen der Dispersion oftmals auch Katalysatoren zur Erhöhung der Reaktionsgeschwindigkeit eingesetzt werden, muss das Rührorgan nicht nur in der Lage sein zu Dispergieren, sondern auch zu suspendieren.

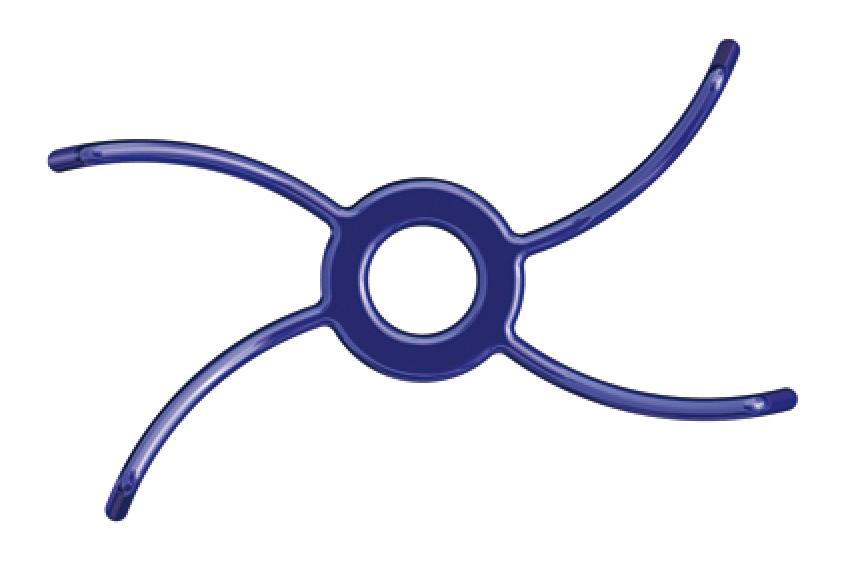

Eine für die Dispersion bewährte Rührturbine ist die CXR. Die CXR ist ein Rührorgan mit einer hohen Ne-Zahl, d. h. Sie nimmt im Vergleich zu vielen anderen Rührorganen, wie z.B. der TAF oder TAR, eine höhere Leistung auf und erzeugt die erforderliche Scherwirkung für die Dispersion.

Bei der CXR‑Turbine sind alle vier Rührflügel auf einer Nabe angebracht. Die X-förmige Anordnung der Flügel erlaubt eine Montage und Demontage der Turbine durch das Mannloch des Rührbehälters. Die CXR ist ein radial wirkendes Rührorgan, d. h. das vom Rührorgan aufgenommene Produkt wird, durch die Rührerflügel, in radialer Richtung vom Rührorgan zur Behälterwand hin, transportiert. Die sich ausbildende, charakteristische, radiale Strömung wird an der Behälterwand in eine vorwiegend tangentiale Strömung umgewandelt. Ein Teil der radialen Strömung wird durch den angeströmten Krempenbereich des unteren Bodens, in eine Axialströmung umgewandelt, wobei die radiale Strömungsrichtung und später, an der Behälterwand, die tangentiale Strömungsrichtung deutlich überwiegen.

Bei diesem Rührorgan wurde die Geometrie der Rührerflügel, der Geometrie des unteren Bodens, des Rührbehälters angepasst und folgt der Kontur des unteren Bodens in konstantem Abstand. Diese geometrische Änderung ermöglicht es, dass die Turbine in Verbindung mit einer verlängerten Rührerwelle, sehr bodennah montiert werden kann. So können auch kleinste Restmengen mit dieser Turbine noch gerührt werden. Durch den geringen Bodenabstand kann die Turbine Katalysatoren, mit hohen Dichten und hohen Massenanteilen, sicher suspendieren und zugleich den Anforderungen der Dispersion gerecht werden.

Suspendieren bei hohen Feststoffbeladungen

Wird der Feststoffanteil in einer Suspension zu hoch, ist ein einstufiges Rührsystem oft nicht mehr in der Lage die Teilchen ausreichend zu suspendieren bzw. das „1s-Kriterium" oder „90 %-Kriterium" zu erfüllen. Der Einsatz von mehrstufigen Rührern wird erforderlich.

Als Faustregel kann man sagen, dass ab einer Feststoffbeladung von ca. 25 % ein Mehrstufenrührer empfehlenswert ist. Wir möchten es an dieser Stelle aber nicht bei einer „Faustregel" belassen, denn es sind viele Parameter und Produkteigenschaften, welche die Suspendierleistung bestimmen.

Bestimmung der kritischen Suspendierdrehzahl

Unter der kritischen Suspendierdrehzahl versteht man die Drehzahl des Rührers, welche mindestens erforderlich ist, um z. B. das „1s-Kriterium" zu erfüllen.

Man unterscheidet hier in Produkteigenschaften und Apparateeigenschaften bzw. Abmessungen. Die Produkteigenschaften, wie Flüssigkeitsdichte, Feststoffdichte, Massenbeladung und Partikeldurchmesser sind Angaben, welche wir von Ihnen benötigen. Weitere Einflussgrößen sind Durchmesser des Rührorgans, Bodenabstand des Rührers, Durchmesser des Apparates sowie der Suspendierbeiwert des Rührorgans. Mit Hilfe dieser Angaben ist es möglich die kritische Suspendierdrehzahl zu ermitteln und unnötig hohe Drehzahlen und Leistungseinträge zu vermeiden. Dies spart Energie und verlängert die Standzeit Ihrer Apparate, insbesondere dann, wenn es sich bei den Feststoffen, um abrasive Feststoffe handelt.

Suspendieren bei Prozessen mit stark verschleißenden Feststoffen

Emaillierte Apparate werden nicht nur durch chemische Korrosion, sondern durch abrasive Beanspruchung, infolge von Suspendieren verschleißender Feststoffe, verschlissen. Man spricht hier von Hydroabrasion.

Unter Hydroabrasion versteht man den Verschleiß von Bauteilen, der durch feststoffhaltige Flüssigkeiten (Suspensionen) entsteht. Bei emaillierten Apparaten äußert sich Hydroabrasion durch lokalen, ausgeprägten Emailabtrag. Dieser lokale Emailabtrag kann die Lebensdauer des emaillierten Bauteils stark verringern. Bei der Hydroabrasion gilt: Mit steigender Drehzahl erhöht sich der Anteil der abrasiven Korrosion in der dritten Potenz.

Der Hydroabrasion entgegen wirken kann man bei emaillierten Rührbehältern durch abrasionsfestes Email (z. B. Abrisist), abrasionsminimierte Rührorgane (z. B. AMT‑Turbine), abrasionsminimierte-Stromstörer (z. B. Delta-Baffle) oder durch zweckmäßige Auslegung des Rührsystems.

Kontakt

Thaletec GmbH

Steinbachstraße 3

06502 Thale

+49 3947 778 0

+49 3947 778 110