Vom manuellen Faßrührer zur hochmodernen Vakuumprozessanlage

Auf den Schultern des Bewährten

Der technologische Fortschritt hat enormen Einfluss auf unseren Alltag. Arbeitsabläufe und Prozesse unterliegen einer permanenten Optimierung, Routinetätigkeiten werden automatisiert oder standardisiert um Zeit und Kosten zu sparen. Auch Vakuumprozessanlagen müssen immer auf dem neuesten Stand der Technik sein, um den ständig steigenden Anforderungen an die Produktqualität für unterschiedliche Herstellverfahren gerecht zu werden.

Die Unimix Anlagenlinie von Ekato Systems ist für ein breites Einsatzspektrum für flüssige bis halbfeste Produkte entwickelt und deckt dabei alle aktuellen Anforderungen an Reinigung und Bedienbarkeit ab. Wenn viele Produkte auch noch mit konventioneller Technologie hergestellt werden können, ist damit die nötige Qualität und Wettbewerbsfähigkeit auf den globalen Märkten innerhalb einer immer kürzer werdenden Zeitspanne kaum noch zu erreichen. Durch die Kombination von Zuverlässigkeit und besonderen Mischeigenschaften des vielfach bewährten Paravisc Rührorgans mit einem leistungsfähigen S-JET Homogenisator bietet Ekato Unimix einen Alleskönner und den Schlüssel zum Erfolg.

Jederzeit kostengünstig produzieren in gleichbleibender Produktqualität

Lange wurden in den verschiedensten Industriezweigen, wie etwa der Kosmetik- und Pharmaindustrie, hochwertige Produkte mit viel Handarbeit hergestellt – Wiederholbarkeit, Anlagenverfügbarkeit und Prozesszeit spielten dabei oft keine entscheidende Rolle. Bei konventionellen Herstellverfahren mit offenen Behältern und einfachen Rührwerken ist häufig der Faktor Mensch entscheidend für Produktqualität und Reproduzierbarkeit.

Heute sind die Anforderungen höher: ob mittelständisches Unternehmen oder Global Player, jeder möchte seine Produkte mit möglichst wenig Manpower jederzeit und kostengünstig in der benötigten Menge und in gleichbleibender Produktqualität produzieren. Daher wird „alte Technologie“ immer häufiger durch Hightech Anlagentechnik ersetzt, um möglichst flexibel auf neue Rezepturen, Batchgrößen und Prozesszeiten sowie steigende Qualitätsanforderungen reagieren zu können.

Aber was sind die entscheidenden technischen Unterschiede, die es einem Unternehmen ermöglichen, den Prozess zu verbessern und von der handgefertigten Kleinserienproduktion zur Hightech-Massenproduktion überzugehen?

Optimale Wahl des Rührsystems

In den vergangenen 85 Jahren hat sich Ekato zum Weltmarktführer in der Rühr- und Mischtechnik entwickelt. Ekato Systems nutzt das dabei erworbene Wissen bei der Entwicklung der Unimix-Maschinen, um das optimale System zur Herstellung von flüssigen bis halbfesten Emulsionen, Suspensionen oder Gelen auszuwählen.

Für die verschiedenen Rühraufgaben, die bei der Herstellung dieser Produkte auftreten, wurde die Kombination vom Paravisc Rührorgan mit dem S-JET Rotor-Stator System entwickelt und in der Baureihe Unimix vereint. Der Paravisc bietet durch sein einzigartiges axiales sowie radiales Mischbild die optimalen Voraussetzungen für kurze Mischzeiten in diesem breiten Anwendungsbereich. Durch sein intelligentes Design werden, im Vergleich zu Koaxial- oder auch Kammschaufelrührorganen, Produktoberflächen minimiert und die Produktausbeute gesteigert. Die wandgängigen Abstreifer tragen entscheidend zu einem guten Wärmeaustausch im gesamten Viskositätsbereich bei. Rühraufgaben wie das Dispergieren oder Emulgieren benötigen eine hohe, lokale Energiedissipation. Diese Anforderungen werden durch den S-JET Homogenisator erfüllt, der in der neuesten Generation noch höhere Energiedichten und Zugaberaten von Feststoffen ermöglicht.

Internes und externes Homogenisieren

Die Unimix-Anlagen sind speziell für internes und externes Homogenisieren ausgelegt, um den vielfältigen Produkt- und Prozessanforderungen gerecht zu werden. Abgestimmt auf die jeweilige Rühraufgabe arbeitet der interne Modus bereits ab 5 % des Nennvolumens und nutzt dabei das perfekte Zusammenspiel zwischen dem Paravisc Rührorgan und dem S-JET Homogenisator. Das Rührorgan kann durch die Wahl der Drehrichtung sowohl nach unten als auch nach oben fördernd betrieben werden. Fördert es bspw. nach oben, so wird das Fluid an der Wand nach oben gedrückt und strömt im Bereich der Rührwelle direkt zum Homogenisatoreintritt. Der Homogenisator saugt das Produkt im Zentrum an und drückt es beim internen Homogenisieren durch speziell bearbeitete Kanäle über den Behälterboden Richtung Behälterwand. Damit wird sichergestellt, dass der S-JET den gesamten Batch homogenisiert und sich keine Totzonen im Produkt bilden können.

Durch das interne Homogenisieren wird zudem die produktberührte Oberfläche um die Fläche der Umpumpleitung reduziert, sodass die Produktausbeute bei einer Produktion im internen Modus nochmals gesteigert wird. Zur Vermeidung von Klumpenbildung beim Einzug von Feststoffen (z. B. Verdicker), können diese im internen sowie externen Modus direkt in die Scherzone des Homogenisators mittels Vakuum bei beliebiger Produktviskosität eingezogen werden. Aufgrund der hohen Förderraten können die Homogenisierzeiten mit dem Ekato S-JET verkürzt werden. Die gesamte Baureihe ist so ausgelegt, dass Herstellungsverfahren einfach und sicher vom Labor- auf den Produktionsmaßstab bei gleichbleibender Produktqualität transferiert werden können.

Fokus auf Zeit und Flexibilität

Die modernen Anforderungen an Mischtechnologien bestehen hauptsächlich in der Verbesserung von Produktqualität und Verkürzung von Prozesszeiten. Entscheidende, die Prozesszeit beeinflussende Faktoren, sind bei der Herstellung von pastösen Produkten (typische Unimix Anwendungen) Rohstoffzugaben, Heizen und Kühlen, Mischen, Homogenisieren, Entgasen und Austragen. In vielen Unternehmen werden Rohstoffzugaben immer noch rudimentär verwaltet: Produkte werden einzeln verwogen und häufig werden aufwändige Vorphasen vorbereitet, die dann über den offenen Behälter zugeführt werden. Dieses Verfahren führt oft zu langen Prozesszeiten und hohem Aufwand bei der anschließenden manuellen Reinigung. Vorteilhafter ist es, je nach Rohstoffbeschaffenheit, Produkte mit besonderen Fließeigenschaften durch Vakuum in den Homogenisator einzubringen. Verdicker oder Rohstoffe, die dazu neigen, Agglomerate in Kontakt mit Flüssigkeit zu bilden, können in dem S-JET direkt nach der Zugabe benetzt oder deagglomeriert werden. Dies führt zu kürzeren Zugabezeiten und vor allem zu kürzeren Homogenisierzeiten, durch die direkte Einarbeitung des Pulvers. Außerdem besteht die Möglichkeit, eine vollautomatische Zugabe von Feststoffen über zusätzliche Dosieranschlüsse im Boden oder Deckel zu realisieren. Die Unimix-Maschinen sind modular aufgebaut und werden individuell auf die jeweiligen Kundenbedürfnisse zugeschnitten.

Eine High-End Unimix-Maschine ist einschließlich aller Grund- und Zusatzkomponenten in der Lage, die ganze Bandbreite von niedrigviskosen Produkten wie Körpercremes, bis hin zu hochviskosen Produkten wie Salben, Zahnpasta oder sogar Mascaras, zu produzieren. Auch vollständige Ansätze, die nur 20 % des Nennvolumens entsprechen, können in einer Unimix Maschine produziert werden. Dies ist möglich dank der Paravisc-Ausführung in Kombination mit dem Homogenisator S-JET. Mit der Kombination von wandgängigem Paravisc, S-JET (internes Homogenisieren) und Klöpperboden können die z. Zt. höchsten Ausbeuteeigenschaften auf dem Markt erzielt werden.

Optimale Heiz- und Kühlzeiten

In vielen Prozessen muss das Produkt im Behälter bei genau definierten Produktionsschritten gemäß der Rezeptur auf bestimmte Temperaturen gebracht werden. Um die tatsächliche Produkttemperatur im Inneren des Behälters kontinuierlich zu kontrollieren, sind in den Unimix-Maschinen zwei Temperatursensoren integriert: 1) Im Homogenisator und 2) am unteren Ende des Strömstörers. Während der verschiedenen Prozessschritte muss das Produkt im Inneren des Behälters in der Regel je nach Rezept erwärmt oder gekühlt werden. Für eine möglichst effiziente Erwärmung oder Kühlung muss das Produkt direkt an der Behälterwand ausgetauscht werden. Dazu werden bewegliche Abstreifer auf Halteplatten um den Ekato Paravisc herum montiert. Die Abstreifer stellen sich entsprechend der Drehrichtung ein. Im Vergleich zu Kammschaufel-Rührwerken wird mit dem Paravisc Rührwerk, gerade bei hochviskosen Produkten, eine axiale Zwangsumwälzung erzeugt, die ein gleichmäßiges Abkühlen von 10.000 L oder mehr ermöglicht.

Vielseitiger Einsatz von Vakuum

Effiziente Rühr- und Mischtechnik bildet die Grundvoraussetzung für eine effiziente Produktion. Allerdings gibt es auch noch andere Faktoren, die nicht außer Acht gelassen werden dürfen. Dazu gehören auch die Zugaben von Rohstoffen. Die Unimix Technologie ist dazu ausgelegt, dass alle Rohstoffe mittels Vakuum ohne zusätzliche Fördereinrichtungen zugegeben werden können. Prinzipiell wird dabei zwischen Zugaben über den Deckel und unter Spiegel, also über den Behälterboden, unterschieden. Für maximale Effizienz empfiehlt es sich, den Ort der Zugabe entsprechend den Eigenschaften des Rohstoffes und des Produktes zu wählen. Konventionelle Herstellverfahren sehen häufig eine Zugabe über den Behälterdeckel vor. Unter Umständen ist aber eine Zugabe über den Behälterboden deutlich effizienter, wie z. B. bei großen Unterschieden in der Dichte, die ein Aufschwimmen des Rohstoffes begünstigen. Neben der Zugabe von Rohstoffen ist der Einsatz von Vakuum vor dem Entleeren eines Produktes für das Entfernen von Gasbläschen und gelöstem Sauerstoff wichtig. Ein wichtiger Schritt um eine gleichbleibende Dichte und Haltbarkeit sicherzustellen.

Einfacher und effizienter Austrag

Gerade bei hochwertigen Produkten ist es besonders wichtig, dass beim Austrag nur minimale Produktmengen in der Anlage verbleiben. Neben dem Behälter und Rührwerk hat auch das Design der Entleerhilfen daruf einen wesentlichen Einfluss. Die Unimix Anlagen sind als Druckbehälter ausgelegt, der Einsatz von Überdruck und einem Homogenisator als Produktpumpe erleichtern den effizienten Produktaustrag. Weitere Optionen wie Produktpumpen oder das patentierte High Yield Discharge System stehen zur Verfügung.

Cleaning in Place (CIP)

Alle Anlagenkomponenten, die in Kontakt mit dem Produkt kommen, müssen nach der Produktion von Produktresten befreit werden. Neben Rührwerk und Behälter gehören auch die Leitungen zur Zufuhr von Rohstoffen dazu. Während der Reinigung steht die Anlage nicht für die Produktion zur Verfügung, bei der Reinigung anfallende Abwässer müssen unter Umständen gesondert entsorgt oder behandelt werden. Dies alles verursacht für den Betreiber Ausfallzeiten und Kosten, die minimiert werden können. Während bei älteren Maschinen häufige manuelle Eingriffe bei der Reinigung erforderlich sind, bietet die Unimix Baureihe individuelle Systeme, mit denen die Anlage halb- oder vollautomatisch gereinigt werden kann.

Hier richtet sich die Auswahl des geeigneten Systems zum einen nach den Anforderungen des Produktes und zum anderen nach dem gewünschten Automatisierungsgrad. Seitens der Anlagentechnik stehen verschiedene Reinigungsgeräte zur Verfügung, die entweder mit hohem Durchsatz oder hohem Druck arbeiten. Bei vollautomatischen Lösungen werden Reinigungswasser und Reinigungsmittel über Dosiereinrichtungen in der benötigten Menge in den Behälter dosiert. Die Reinigungsabläufe können in einer Funktion (Halbautomatik), oder in einem Rezept (Vollautomatik) hinterlegt sein. Mit der Optimierung von CIP Abläufen lassen sich hohe Einsparpotentiale realisieren, entweder bei der Dauer oder bei der Menge der eingesetzten Reinigungsmedien. Weitere Bestandteile der Reinigung sind sowohl das Sterilisieren oder Sanitisieren als auch das Trocknen, um die Keimzahlen auf ein Minimum zu reduzieren und wachstumsfördernde Bedingungen zu vermeiden. Dazu müssen beim Design der Anlage und der Auswahl der Komponenten die gängigen Hygienestandards sichergestellt werden.

Scale Up Verfahren

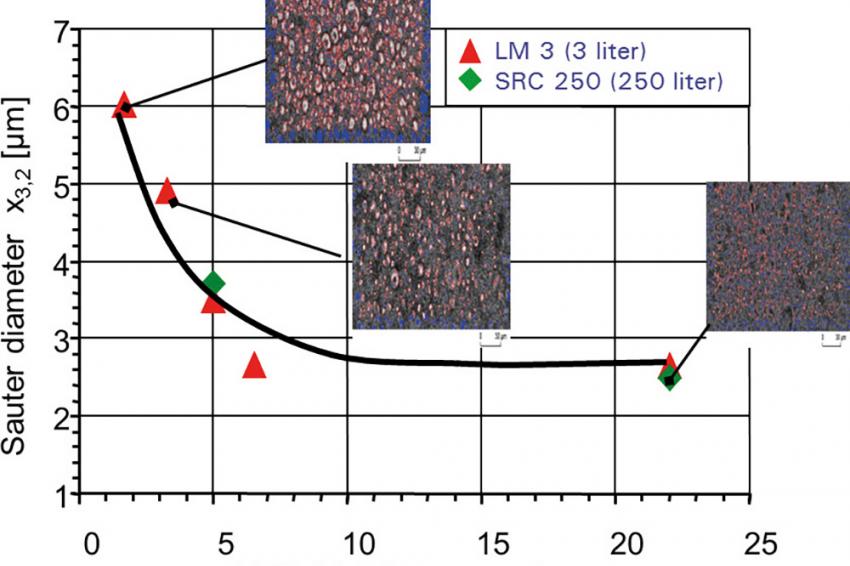

Die Übertragung von neuen Prozessen und Produkten aus der Entwicklung in die Produktion ist vermutlich einer der wichtigsten und interessantesten Aspekte für Unternehmen, die eine eigene Produktentwicklung betreiben. Die richtigen Parameter für die Herstellung von Produkten im Produktionsmaßstab zu finden, ist häufig mit hohem Zeit- und Materialaufwand verbunden und erfolgt nach dem Prinzip „Trial and Error“. Die Unimix Technologie bietet zuverlässige und erprobte Methoden zur Übertragung neuer Produkte aus dem Labormaßstab in einen Produktionsmaßstab in gleichbleibender Produktqualität.

Das Design der Unimix Baureihe bildet dafür die Grundlage, da es nach dem Prinzip der geometrischen Ähnlichkeit entworfen wurde. Zu allen eingesetzten Rührwerken und Homogenisatoren sind verlässliche Messdaten zu Mischzeiten, Heiz- und Kühlzeiten und weiteren für das Scale Up relevanten Parameter vorhanden. Diese Daten wurden zu einer Toolbox kombiniert, mit der für jede Maschine bei Beachtung einfacher Grundregeln die optimalen Drehzahlen und Mischzeiten ermittelt werden können. So können Flüssig-Flüssig Rühraufgaben einfach über die Umfangsgeschwindigkeit übertragen werden, während für Fest-Flüssig Rühraufgaben die Drehzahl konstant gehalten werden sollte. Die besonderen Eigenschaften des Paravisc Rührorgans zeigen sich dabei in der Mischzeit-Charakteristik. Die zwangsfördernden Eigenschaften werden durch eine konstante Mischzeit im Bereich niedriger Reynolds-Zahlen deutlich. Dieser Umstand ist ein wichtiger Aspekt, warum der Paravisc konventionellen Rührorganen deutlich überlegen ist.

Neben der Festlegung von Parametern für den Betrieb von Produktionsmaschinen besteht auch die Möglichkeit, komplette Ansatzzeiten per Scale up hochzurechnen. Dabei werden Zugabe und Dosierzeiten, Heiz- und Kühlzeiten sowie Dauer von Entleerung und Reinigung zusätzlich zu den Mischzeiten berücksichtigt. Diese sind häufig abhängig von den verfügbaren Heiz- und Kühlmedien sowie den Produkteigenschaften. Daraus ergeben sich besondere Möglichkeiten einer effizienten Produktions- und Anlagenplanung.

Kontakt

Ekato Rühr- und Mischtechnik GmbH

Käppelemattweg 2

79650 Schopfheim

Deutschland

+49 7622 290

+49 7622 2921 3