Materialien für neue Mobilitätsformen

Produkt- und Anwendungsentwicklung für Elektromobilität und autonomes Fahren bei Lanxess

Der Automobilbau steht vor einem großen Wandel. Auslöser dafür sind alternative, elektrifizierte Antriebstechnologien, die fortschreitende Digitalisierung und Vernetzung sowie der Trend zu Fahrerassistenzsystemen bis hin zum autonomen Fahren. Dadurch verändern sich in der Fahrzeugherstellung auch die Einsatzgebiete thermoplastischer Kunststoffe. Diese müssen daher neue Anforderungen erfüllen.

Je nach Anwendung müssen die Werkstoffe bspw. eine hohe thermische Leitfähigkeit zur Abfuhr von Wärme, eine exzellente Flammwidrigkeit, ein elektromagnetisch abschirmendes Verhalten oder eine hohe Kriechstromfestigkeit aufweisen. Kunststoffe für stromleitende Bauteile in der Batterie müssen so eingestellt sein, dass keine Kontaktkorrosion auftritt. Bei Komponenten etwa für Hybridfahrzeuge werden nicht nur hohe Beständigkeiten gegen Benzin, Diesel und verdünnte Schwefelsäure, sondern auch gegen Elektrolyte und neue Kühlmedien für Batterien verlangt. Herausfordernd ist in vielen Anwendungen, dass der jeweilige Kunststoff Kombinationen dieser Eigenschaften aufweisen muss.

Elektrischer Antriebsstrang im Fokus

Teilkristalline Thermoplaste sind in der Produktion von Elektro- und Elektronikbauteilen sehr verbreitet. Ihre Eigenschaften eröffnen ihnen daher auch gute Chancen im elektrifizierten Fahrzeug der Zukunft. Denn dort sind Anwendungen mit ähnlichen und vergleichbaren Anforderungen zu erwarten. Genau hier bringt sich Lanxess ein, da der Spezialchemiekonzern bei seinen Polyamid-Compounds (PA 6 und PA 66) der Marke Durethan, Polybutylenterephthalat (PBT)-Compounds der Marke Pocan und endlosfaserverstärkten thermoplastischen Verbundwerkstoffen der Marke Tepex über maßgeschneiderte Produkte verfügt, die z.B. in puncto Brandwidrigkeit, elektrischem Verhalten und Ökologie die wichtigsten Normen und Standards der internationalen E&E-Branche erfüllen und bereits in Fahrzeugen zu finden sind.

Herausfordernd ist derzeit, dass für viele Anwendungen der Elektromobilität und des autonomen Fahrens noch keine einheitlichen Standards und Normen existieren. Der Konzern kooperiert daher mit der Auto- und E&E-Industrie, um diese festzulegen, und nutzt dabei seine langjährige Erfahrung mit beiden Branchen. Dies kommt wiederum Kunden in Projekten zugute.

Der Spezialchemiekonzern konzentriert sich bei Materialien für neue Mobilitätsformen vor allem auf den elektrischen Antriebsstrang. Auch neue Leichtbauwerkstoffe und –technologien – vor allem für Elektrofahrzeuge – stehen im Fokus. Weitere Schwerpunkte sind die Infrastruktur der Elektromobilität wie etwa Ladesäulen, das Transportwesen und neue Logistikkonzepte für den städtischen Warenverkehr wie z.B. robotergesteuerte Elektrofahrzeuge.

Hohe Anforderungen an Flammwidrigkeit

Flammgeschützte Kunststoffe übernehmen im elektrifizierten Fahrzeug wichtige Aufgaben. So verringern sie die Brandgefahr bei technischen Defekten, was wegen der immer größer werdenden Zahl an elektrischen und elektronischen Komponenten essentiell ist. Auch im elektrischen Antrieb ist ihr Einsatz wegen der hohen Spannungen in den Batterien und den kompakt verbauten Zellen notwendig. Viele OEMs fordern inzwischen für Batteriebauteile Werkstoffe mit einer V-0-Klassifizierung im UL 94-Brandtest der US-Prüfgesellschaft Underwriters Laboratories (UL). Ein Materialbeispiel hierfür ist Pocan AF4130. Das verstärkte PBT-Blend enthält ein halogenhaltiges Flammschutzpaket. Aus ihm werden bereits Präzisionsbauteile für Fahrzeug-Akkusysteme hergestellt, weil es kaum zu Schwindung und Verzug neigt.

Im Trend liegen halogenfrei flammgeschützte Kunststoffe. Sie sind mittlerweile mindestens so brandwidrig wie ihre halogenhaltigen Pendants und dabei gut zu verarbeiten. Das gilt z.B. für das sehr kriechstromfeste Durethan BKV45FN04. Das leichtfließende und verstärkte PA 6 besteht den UL 94-Test mit V-0 (0,4 mm). Es eignet sich z.B. sehr gut für Hochvoltstecker und für Strukturbauteile in der Batterie wie Zellrahmen und Endplatten. Beispiel eines in Serie eingesetzten halogenfrei flammgeschützten PA 6 ist Durethan BKV20FN01. Aus ihm werden u.a. wegen seiner hohen Zähigkeit E&E-Halter für die Elektroversion eines deutschen Mittelklassewagens gefertigt.

Gezielte Wärmeabführung

Die Miniaturisierung elektrischer und elektronischer Komponenten, die engen Bauräume und auch die hohe Abhängigkeit der Batterieleistung von der Umgebungstemperatur haben die Nachfrage nach thermisch leitfähigen Thermoplasten steigen lassen. Wie Untersuchungen an einfachen Kühlkörpern zeigen, reichen bereits leicht erhöhte Wärmeleitfähigkeiten von 1,3 bis 1,7 W/m•K aus, um die Temperatur stark zu senken und einen Wärmestau zu vermeiden. In der Entwicklung ist derzeit ein neues PA 6 mit einer ungewöhnlichen Eigenschaftskombination. Es vereint gute Wärmeleitfähigkeiten von 2,5 W/m•K mit einer hohen Lichtreflexion, Flammwidrigkeit und Kriechstromfestigkeit. Das halogenfrei flammgeschützte Versuchsprodukt bietet sich u.a. zur Fertigung von LED-Kühlkörpern oder Gehäusen und Zellhaltern für Batteriesysteme an.

Elektromagnetische Abschirmung

In vielen sicherheitsrelevanten Anwendungen des elektrifizierten Fahrzeugs ist der Einsatz elektromagnetisch abschirmender Materialien (EMS, Electromagnetic Shielding) unverzichtbar. Kunststoffe wirken nur dann abschirmend, wenn sie elektrisch leitfähig gemacht werden. Dies gelingt z.B. durch Metallisieren der Oberfläche oder Additivieren mit Kohlenstoffmodifikationen oder Metallpulver. Speziell für Strukturbauteile sind derzeit EMS-Varianten des Verbundwerkstoffs Tepex in der Entwicklung. Sie sind u.a. als Alternative zum Aluminiumdruckguss konzipiert, einem gängigen Verfahren für Bauteile mit EMS-Eigenschaften. Die Verbundteile wiegen nicht nur weniger, sondern sind auch kostengünstiger in der Produktion, weil Nacharbeitsschritte entfallen.

Besonders im Bereich der Batterie haben sich die Anforderungen an die chemische Beständigkeit von Kunststoffen erweitert. Gefragt ist z.B. eine hohe Stabilität gegen Batterieelektrolyte, was nach Erfahrungen von Lanxess meist durch eine anwendungsspezifische Materialoptimierung erreicht werden kann.

Elektrokorrosion vermeiden

Kunststoffe für stromführende Bauteile in Hochvolt-Batterien dürfen so gut wie keine metall- und halogenidhaltigen Additive enthalten, um Schäden und Ausfälle durch Elektrokorrosion zu vermeiden. Beispiele solcher Werkstoffe sind die PA Durethan mit H3.0- oder XTS3-Thermostabilisierung. Für extreme Anforderungen werden derzeit gemeinsam mit Kunden neue PA-Compounds Durethan LHC (Low Halide Content) entwickelt. Erster Vertreter dieser Reihe ist das leichtfließende PA 6 Durethan BKV30H3.0EF DUSLHC.

Know-how, das sich auszahlt

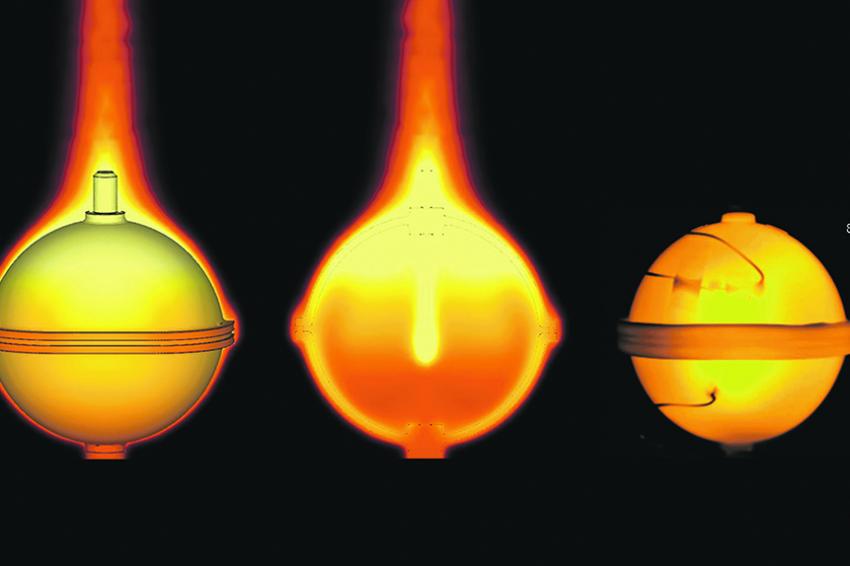

Voraussetzung, um Materialinnovationen für neue Mobilitätsformen zu entwickeln, ist die enge Zusammenarbeit zwischen Kunststoffproduzent, Verarbeiter, OEM und Automobilhersteller. Lanxess unterstützt seine Partner auf allen Stufen der Anwendungsentwicklung. Zu diesen Leistungen, die Lanxess unter der Marke HiAnt anbietet, zählen u.a. die Unterstützung bei der kunststoffgerechten Gestaltung des Formteils auch mit Blick auf die Verarbeitung, die Simulation der dynamischen Belastbarkeit von Bauteilen oder normkonforme Flammschutztests. Weiterhin wird z.B. bei anisotrop wärmeleitenden Materialien per Füllsimulation die lokale Orientierung der Füllstoffe bestimmt, um die richtungsabhängige Wärmeleitung im Bauteil zu berechnen (Abb. 2). Insgesamt geht es darum, Industriepartnern dabei zu helfen, Entwicklungskosten zu senken und Produkte schneller auf den Markt zu bringen.