Aufbruch für die Aufbereitung

ProcessNet-Positionspapier: Aufbereitungstechnik stärken, Standort sichern

CITplus - Experten haben in einem Positionspapier zur Aufbereitungstechnik analysiert, welche Anforderungen die Veränderung der Rohstoffbasis an die Verfahrenstechnik stellt.

Deutschland ist ein rohstoffarmes Land. Wer hat diesen Satz nicht schon x-mal gehört oder gelesen? Lange Zeit waren Rohstoffe, besonders Metalle, auf dem Weltmarkt günstig und in großen Mengen erhältlich. Dementsprechend spielte die Kompetenz zur Rohstoffaufbereitung in Deutschland nur noch eine untergeordnete Rolle - heimische Rohstoffquellen waren zu aufwändig und zu teuer. Lehrstühle in den entsprechenden Bereichen wurden reduziert oder neu ausgerichtet, und auch das Interesse der Industrie war gering.

Deutschland ist kein rohstoffarmes Land!

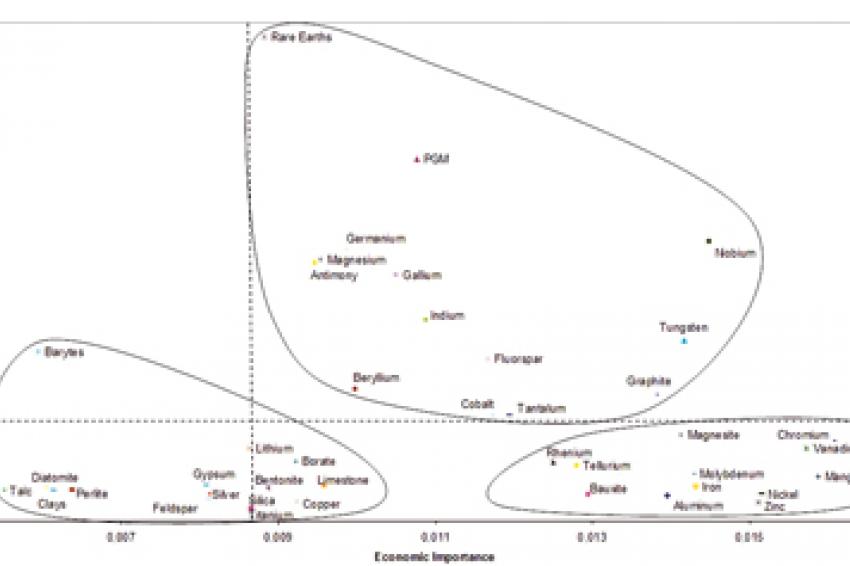

In Zeiten steigender Preise und einer wachsenden Konkurrenz auf dem Weltmarkt kommen die alten Paradigmen jedoch ins Wanken. „Deutschland ist kein rohstoffarmes Land", sagen Experten heute und verweisen auf die Produktion von Braunkohle, Steinen, Erden und verschiedenen Industriemineralen, wo Deutschland weltweit Spitzenplätze belegt. Und selbst bei der Gewinnung von Metallen aus primären Quellen, die seit Jahren de facto zum Erliegen gekommen ist, zeichnet sich ein Umdenken ab. „Ewige Materialien" wie Kupfer, Nickel und Kobalt werden knapp, neue Rohstoffe wie die Seltenen Erden haben an Bedeutung gewonnen.

Rohstoffquellen mit geringeren Gehalten, ob primäre Lagerstätten, Halden aus Bergbau oder Industrieproduktion und das Recycling bis hin zum Urban Mining werden plötzlich interessant. Doch Experten mehrerer ProcessNet-Fachgruppen warnen in einem aktuellen Positionspapier zur Aufbereitungstechnik vor einem Kompetenzverlust, der in den vergangenen Jahrzehnten entstanden ist. Zwar wurden die Grundfertigkeiten der Aufbereitungstechnik an den verfahrenstechnischen Lehrstühlen erhalten und gepflegt, aber die Anbindung an die Geowissenschaften ist verloren gegangen. Die Wissenschaftler haben deshalb eine Bestandsaufnahme vorgenommen und gleichzeitig analysiert, welche Anforderungen durch die Veränderung der Rohstoffbasis auf die Verfahrenstechnik zukommen.

Der typische Aufbereitungsprozess

Ein typischer Aufbereitungsprozess setzt sich zusammen aus mehreren Zerkleinerungs- und Klassierungsschritten. Dann folgt die Aufkonzentrierung, bevor die konzentrierten Erzmineralien oder sonstigen Rohstoffe hydrometallurgisch oder pyrometallurgisch veredelt werden. Alternativ kommen für einige Rohstoffe auch heute schon biotechnologische Prozesse zum Einsatz, bei denen die Erze mit Hilfe von Mikroben gelaugt werden.

Die besonderen Herausforderungen für die Zukunft liegen zum Einen in der veränderten Qualität der Rohstoffquellen. Gute Zugänglichkeit, hohe Wertstoffgehalte und einfache Aufbereitbarkeit galten bisher als Merkmale einer lohnenden Lagerstätte. Doch heutige Quellen erfüllen kaum noch alle drei Punkte. Schwer zugänglich sind beispielsweise Lagerstätten am Meeresgrund; trotzdem wecken sie zunehmend Begehrlichkeiten. Auch Deutschland besitzt Explorationsgebiete im Pazifischen Ozean. Besonders interessant sind Manganknollen, Krusten, Shelf-Krusten und Schlämme. Sie sind hochkonzentriert und vergleichsweise oberflächennah (bis ca. 6.000 m Meerestiefe), so dass sie durch Abfräsen, Einsammeln, Schlämmen und Abpumpen gefördert werden können. Erste Aufbereitungsschritte, zum Beispiel die Entfernung des Meerwassers, die Vorsortierung und die Rückführung des Bergematerials müssen auf Grund ökologischer und ökonomischer Randbedingungen möglichst ortsnah erfolgen, bevor die weiteren Schritte an Land erfolgen können.

Mechanische Verfahren reichen nicht aus

Für den Bergbau in Deutschland selbst gelten eher andere Einschränkungen: Die Lagerstätten - Halden, Nebenströme der Produktion oder wiederzuverwertendes Material - sind gut zugänglich, aber die Rohstoffgehalte sind gering und/oder die Matrix ist schwer zu handhaben. Für die Aufbereitung heißt das: um einigermaßen homogen zusammengesetzte Partikel zu erhalten, muss man sich beim Zerkleinern und Sortieren in den Größenbereich < 1 mm begeben. Gleichzeitig treten viele der heute gefragten Hochtechnologie-Rohstoffe in geringen Konzentrationen vergemeinschaftet mit Massenrohstoffen auf. Um sie zu gewinnen, müssen Seitenströme mit hohen Volumina bearbeitet werden. Hier reichen mechanische Verfahren für Aufschluss und Sortierung nicht mehr aus; um Stoffgemische auf molekularer oder atomarer Ebene zu trennen, sind chemische oder biotechnologische Prozesse notwendig.

Eine wichtige Stellung nimmt die Grenzflächenverfahrenstechnik ein. Dabei muss man nicht einmal bis auf die molekulare Ebene und an Chromatographie denken; für die makroskopische Anreicherung gemahlener Erze ist die Flotation nach wie vor eines der wichtigsten und der vielseitigsten Verfahren. Das komplexe Wechselspiel zwischen Fest-

stoffoberfläche, grenzflächenaktiven Substanzen, Gasblasen und den Eigenschaften des Mediums kann bis heute nicht vollständig beschrieben werden. Einige der bisher eingesetzten Chemikalien sind zudem unter Umweltgesichtspunkten nicht unproblematisch; versteht man besser, wie und warum sie funktionieren, fällt es leichter, sie durch andere Substanzen - etwa Proteine - zu ersetzen.

Geschlossene Kreisläufe

Doch nicht nur in puncto Hilfsstoffe muss der „neue Bergbau" strengen Kriterien genügen. Vorbei sind zumindest in Europa die Zeiten von Mondlandschaften, rot oder blau verfärbten Gewässern oder immerwährender Staubwolken, und auch in Entwicklungs- und Schwellenländern steigt das Umweltbewusstsein. Geschlossene Wasser- und Chemikalienkreisläufe, Minimierung von Staub- und anderen Emissionen und die geordnete Rückverfüllung oder weitere Nutzung des Bergematerials sollen dafür sorgen, dass die Umweltauswirkungen möglichst gering bleiben. Auch besondere regionale Anforderungen, etwa Wasserknappheit, verlangen nach Prozessanpassungen bei den nass arbeitenden Prozessschritten.

Und nicht zuletzt treiben wachsende Stoffmengen und die Notwendigkeit, zum Beispiel immer feiner zu mahlen, den Energieverbrauch in die Höhe. Energieeffizienz ist deshalb hier - wie überall - ein wichtiges Ziel.

Von Automatisierungsprojekten versprechen sich die Experten viel. Sie sollen für höchste Effizienz sorgen. Außerdem sollen Transportwege verkürzt oder ganz vermieden werden, in dem die Aufbereitung direkt an den Abbauort gelegt wird. Direkt am Flöz soll der Abbau so verändert werden, dass ein kontinuierlicher Massestrom entsteht, der an Ort und Stelle weitgehend automatisiert weiterverarbeitet wird. Semimobile Anlagen wandern so mit den Fördereinrichtungen durch den Berg. Voraussetzung ist allerdings, dass eine geeignete Messtechnik zur Verfügung steht, um die benötigten Leitgrößen abzubilden.

Doch auch die bisher nicht genutzten Primärquellen, die Halden und Tailings sind endlich. Deshalb richten sich strategische Überlegungen auf geschlossene Rohstoffkreisläufe. Was ins Handy hinein gewandert ist, so die Vision, soll am Ende der Nutzungszeit sauber aufgetrennt und möglichst vollständig wieder herausgeholt werden. Für zukünftige Verbrauchsprodukte lässt sich beim Produktdesign vielleicht schon einiges in diese Richtung verbessern. Doch bisher definieren wirtschaftliche Überlegungen die Grenzen des Recyclings. Das beginnt bei der „Erkundung", in diesem Fall der Erfassung und Logistik der Stoffströme, reicht über die komplexen Zusammensetzungen und extremen Verwachsungsgrade in Verbundmaterialien und geht bis zu den strengen Umweltauflagen, die bei sekundären Rohstoffen gelten. Besonderheiten wie die mittelständische Struktur der Recyclingwirtschaft oder der unkontrollierte Export von Autos oder Elektroschrott machen zusätzliche Schwierigkeiten, die bei der Entwicklung neuer Recyclingkonzepte berücksichtigt werden müssen. Die andersartigen Matrizen - Kunststoffe, Klebstoffe, Additive anstelle von Silicaten und sonstigen Mineralien - erfordern neue Wege bei der Aufbereitung.

Interdisziplinarität ist gefordert

Es gibt also viel zu tun! Die Voraussetzungen sind nicht schlecht: Die deutschen Hersteller von Aufbereitungsanlagen gehören qualitativ zur weltweiten Spitzenklasse. Bei der Feststoffverfahrenstechnik ist die Marktdurchdringung allerdings gering, und auch insgesamt steht der Technologievorsprung der Aufbereitungstechnik nicht auf so sicheren Füßen, wie man es von der Verfahrenstechnik insgesamt gewohnt ist. Hier gilt es anzusetzen und die verfahrenstechnischen Kompetenzen mit der Materialkenntnis der Geowissenschaften und der Expertise im technischen Umweltschutz zu verbinden. Damit man künftig sagen kann „Wissen ist eine unserer Ressourcen, und es macht weitere Ressourcen zugänglich."