Energieeinspargutachten in der Praxis

Energiemanagement: Nachweis der energetischen Leistungsverbesserung wird für Chemieunternehmen Pflicht

Große produzierende Chemieunternehmen profitieren doppelt von der erfolgreichen Einführung eines Energiemanagementsystems nach ISO 50001. Denn neben den erreichbaren Energieeinsparungen erhalten sie finanzielle Vergünstigungen bei Abgaben und Umlagen, namentlich beim Spitzenausgleich sowie bei der Besonderen Ausgleichsregelung (BesAR EEG). Häufig liegen die Einsparungen im sechs- oder siebenstelligen Euro-Bereich. Diese Unternehmen müssen mittlerweile eine energetische Verbesserung, also Energieeinsparungen aufgrund eingeleiteter Effizienzmaßnahmen, nachweisen. In der Praxis erweist sich dieser Nachweis häufig jedoch als schwierig, da der Energieverbrauch von vielen unterschiedlichen Faktoren beeinflusst wird. Wie der Nachweis dennoch gelingt, zeigt ein Beispiel aus der Chemiebranche.

Ein Unternehmen führt eine Effizienzmaßnahme durch, mit der 2 % Energieeinsparung realisiert werden. Tatsächlich steigt der Energieverbrauch aber aufgrund diverser anderer Faktoren um 3 %. Das Unternehmen muss nun selbst den Nachweis erbringen, dass die Maßnahme dennoch wirksam war und dass der Verbrauch ohne diese Maßnahme noch stärker angestiegen wäre.

Schematische Darstellung der Prozesse

Wie der Nachweis der Energieeinsparung durchzuführen ist, ist in der Norm DIN ISO 50006:2017-04 in Grundzügen beschrieben. In einem ersten Schritt werden zunächst die Prozesse und ihre Grenzen schematisch dargestellt. Es ist wichtig, in dieser so genannten Zaundarstellung bereits alle wesentlichen Energieträger, Rohstoffe, Zwischenprodukte und Endprodukte abzubilden. Ebenso sollten die Prozesse (SEUs), Material- bzw. Produkt- und Energieflüsse einschließlich der Messeinrichtungen eingetragen werden. Erfahrungsgemäß ist die Erstellung dieser schematischen Darstellung in den Unternehmen ein längerer Prozess, der aber in den allermeisten Fällen für alle Beteiligten eine zusätzliche Transparenz in Bezug auf die betrieblichen Gegebenheiten mit sich bringt.

Mathematisches Modell

In der ISO 50006 wird in groben Zügen die Ableitung eines mathematischen Modells mithilfe stochastischer Verfahren beschrieben. Diese Herangehensweise ist eher abstrakt und bedarf genauer Kenntnisse sowohl der Produktionsprozesse bzw. der energieintensiven Verfahren als auch mathematischer Grundlagen. Um Wirkungsbeziehungen zwischen einer abhängigen und einer oder mehreren unabhängigen Variablen zu untersuchen, kommt eine Regressionsanalyse zum Einsatz. Damit werden Zusammenhänge und Abhängigkeiten erklärt, beschrieben und quantifiziert. Mithilfe des mathematischen Modells können dann im Berichtszeitraum der erwartete und der gemessene Energieverbrauch miteinander abgeglichen werden, um so den Einfluss von energetischen Sanierungsmaßnahmen aufzuzeigen.

Die Regressionsanalyse bietet darüber hinaus die Möglichkeit, im Rahmen eines Energiemanagements die zu erwartende Entwicklung des zukünftigen Energieverbrauchs in Abhängigkeit von Produktmengenplanungen und anderen Parametern zu prognostizieren.

Relevante Variablen

In einem nächsten Schritt geht es darum, Einflussfaktoren auf den Energieverbrauch zu identifizieren, zu untersuchen und zu quantifizieren. Das Unternehmen stellt sich dabei die entscheidende Frage, was Einfluss auf den Energieverbrauch hat und in welchem Maße. Die Einflussfaktoren werden als relevante Variablen bezeichnet. Dazu gehören Größen wie Produktionsvolumina, Außentemperatur und Produktionszeiten.

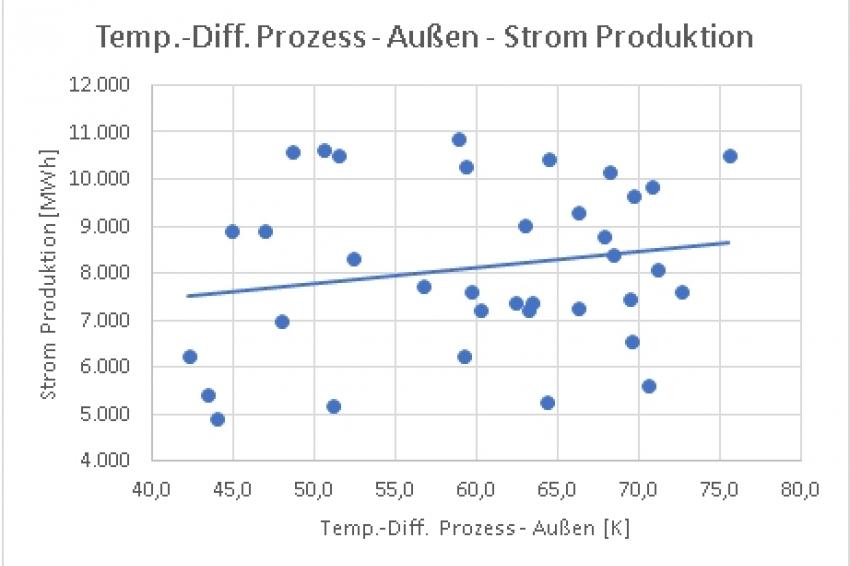

Für die Qualität des späteren Modells ist es wichtig, am Anfang möglichst viele Einflussparameter grundsätzlich in Betracht zu ziehen. Auch ist es essentiell, die Energieverbräuche und die relevanten Variablen mit derselben Frequenz (Praxistipp: mindestens monatlich) und zur selben Zeit zu erfassen. In Trenddiagrammen können die Korrelationen grafisch anschaulich dargestellt werden. Je enger die Punkteschar an einer mathematischen Funktion (Trendlinie) liegt, desto stärker ist die Korrelation zwischen einzelnen Variablen und Energieverbrauch.

Hilfreich ist es, an dieser Stelle Ausreißer zu hinterfragen. Für Ausreißer gibt es häufig Gründe, etwa das Ablesen von Verbräuchen ein paar Tage nach dem Monatsletzten, Produktionsstillstandzeiten, Fehler bei der Messwerterfassung etc. Nicht selten können daraufhin die Datenbasis bereinigt und Unplausibilitäten beseitigt werden. Rechnerisch kann dieses Verfahren mit einer Korrelationsanalyse nachvollzogen werden. Je näher der Absolutwert des Korrelationsfaktors an 1 liegt, desto stärker die Korrelation. Korrelationen unterhalb von etwa 0,5 gelten als „schwach“. Der Einfluss dieser Größen auf den Energieverbrauch sollte nicht weiter betrachtet werden.

Multivariate Regressionsanalyse

Nachdem der Grad der Abhängigkeit des Stroms und anderer Energieträger von den Einflussfaktoren ermittelt wurde, kann die multivariate Regressionsanalyse durchgeführt werden. Dabei gilt allgemein für mehrere relevante Variablen Xj für jeden Energieträger Ei:

Denkbar ist auch ein Zusammenhang höherer Ordnung (z.B. quadratisch oder kubisch):

Häufig ist ein lineares Modell jedoch ausreichend (siehe erste Formel). Dies ist auch bei dem hier gewählten Chemieunternehmen der Fall. In der Grafik ist der ermittelte erwartete Stromverbrauch als braune Linie dargestellt. Die blaue Linie zeigt den gemessenen Verbrauch. Das mathematische Modell wurde dabei mithilfe der Methode der kleinsten Fehlerquadrate so gebildet, dass die Abweichungen zwischen berechnetem und gemessenem Stromverbrauch über den Bezugszeitraum (hier: Januar 2012 bis Dezember 2014) null ergeben.

Ergebnisse

Der berechnete Stromverbrauch schwankt im Bezugszeitraum nur leicht um den gemessenen Verbrauch, d.h. das abgeleitete statistische Modell ist plausibel. Die energetische Sanierungsmaßnahme „Optimierung der Medienförderung; Differenzdruck-gesteuerte FU-Pumpen“ wurde im Juni 2015 durchgeführt. Ab Juli 2015 fällt der Stromverbrauch im Mittel um 2,5 % bis 3 % geringer aus als der erwartete Verbrauch (ohne Maßnahme). Das heißt, die umgesetzte Energiesparmaßnahme war erfolgreich. Mit Hilfe des Einspargutachtens kann das Chemieunternehmen die energetische Verbesserung im Rezertifizierungsaudit nachweisen. Das Unternehmen behält sein Zertifikat und damit die vollen Ansprüche auf Erstattung des Spitzenausgleichs und der BesAR EEG.

Die 6 Schritte zum Einspargutachten nach DIN ISO 50006:

- Zusammenstellung, Zuordnung und Plausibilisierung von Monatsdaten: Energieverbräuche, Rohstoffmengen, Zwischenprodukte, Endprodukte, Einflussfaktoren

- Identifizierung relevanter Variablen mittels Korrelationsanalyse und Bestimmung der Korrelationskoeffizienten

- Aufbau und Verifizierung eines Rechenmodells: Ableitung einer mathematischen Funktion zur Berechnung der Energieverbräuche für den Basiszeitraum

- Projizierung des mathematischen Modells auf den Berichtszeitraum, Abgleich von tatsächlichem mit zu erwartendem Energieverbrauch; Nachweis von Energieeinsparungen

- Definition der Energieleistungskennzahlen (EnPIs) für die Prozesse, für die eine energetische Verbesserung nachgewiesen und begründet werden kann; Auswahl der für das Unternehmen und den Zertifizierungsprozess relevanten EnPIs

- Einspargutachten: Inhaltliche und graphische Darstellung und Zusammenfassung aller relevanten Ergebnisse für (Re-) Zertifizierungsaudits, Überwachungsaudit und Interne Audits als Nachweis der Verbesserung der energetischen Leistung