Simulierter Prozess

Am Beispiel einer zweistufigen Rektifikation

Die Entwicklung chemischer Verfahren stellt sowohl für Chemiker als auch für Ingenieure eine aufwendige und meist auch kostenintensive Prozedur dar. Mit dem seit über 20 Jahren bewährten Prozess-Simulationsprogramm Chemcad lassen sich Prozesse der chemischen Verfahrenstechnik innerhalb kurzer Zeit realistisch simulieren.

Auf moderner Literatur basierende Modelle der Chemietechnik in Kombination mit Datenbanken für über 2.200 Stoffe (Gase, Flüssigkeiten, Feststoffe, Elektrolyte) und einer intuitiven Benutzeroberfläche erfolgt die Planung neuer Prozesse in erheblich kürzerer Zeit und mit mehr Planungssicherheit. Die Simulationsergebnisse stimmen mit den Erfahrungen laufender Anlagen oft gut überein. Manuelle Berechnungen, empirische Schätzungen sowie Betriebsversuche können deutlich reduziert werden.

Die Vielfalt der mit Chemcad simulierten Verfahren umspannt die Gebiete chemische Reaktionstechnik, destillative und extraktive Trennung komplexer Gemische, petrochemische Prozesse, Gasanlagen, Verbrennung, Vergasung, Feststoff- und Elektrolytprozesse und nicht zuletzt Stoffdaten sowie Phasengleichgewichte gas-flüssig-fest unter Einbeziehung von Zustandsgleichungen und nicht-idealem Flüssigverhalten bis hin zum Mehrphasengleichgewicht nach NRTL bzw. Unifac.

Rektifikation eines Dreistoffgemisches

Am Beispiel der Rektifikation des klassischen Dreistoffgemisches Benzol, Toluol, o‑Xylol soll diskutiert werden, wie eine verfahrenstechnische Aufgabenstellung gelöst werden kann.

Gegeben sei ein Gemisch aus je 1.000 kg/h der o. g. Stoffe. In zwei hintereinander geschalteten Rektifikationskolonnen soll dieses Gemisch so getrennt werden, dass jeder Stoff mit maximaler Ausbeute und einer Reinheit von je 99,99 % (Gew.) erhalten wird. Die Trennstufen der beiden Kolonnen seien fest vorgegeben und betragen je 30 theor. Böden. Es sollen die dazu geeigneten Betriebsbedingungen gefunden werden. Abbildung 1 zeigt die Kolonnenverschaltung.

Im Destillatstrom 2 der ersten Kolonne wird der Leichtsieder Benzol gewonnen, im Destillatstrom 4 der zweiten Kolonne wird der Mittelsieder Toluol und im Sumpfstrom der zweiten Kolonne der Schwersieder o-Xylol gewonnen. Bei der Wahl der Betriebsparameter sind einige Zusammenhänge genauestens zu beachten. Die Restmenge Leichtsieder Benzol, die nicht im Strom 2 quantitativ gewonnen wurde, verbleibt im Sumpfstrom 3 der ersten Kolonne und definiert die maximale Reinheit des Mittelsieders Toluol im Destillatstrom 4 der zweiten Kolonne. Analog verhält es sich mit dem Mittelsieder Toluol im Destillatstrom 4 der zweiten Kolonne. Dessen Restmenge definiert die maximale Reinheit des o-Xylols im Sumpfstrom 5 der zweiten Kolonne.

Optimierung und Reconciliation

Mit den in Chemcad vorhandenen Mitteln der Optimierung und Reconciliation bietet es sich an, die o. g. Parameter Rückflussverhältnis und Destillatmenge automatisch ermitteln zu lassen. Dabei liegt nahe, die Spezifikation der beiden Kolonnen so zu wählen, dass die Reinheit der jeweils im Destillat enthaltenen Leichtsieder 99,99 % und in Kombination damit die Restmenge des jeweils nächsten Schwersieders im Sumpf minimal ist. Als Ergebnis erhält man dann das gesuchte Rückflussverhältnis und die Destillatmenge.

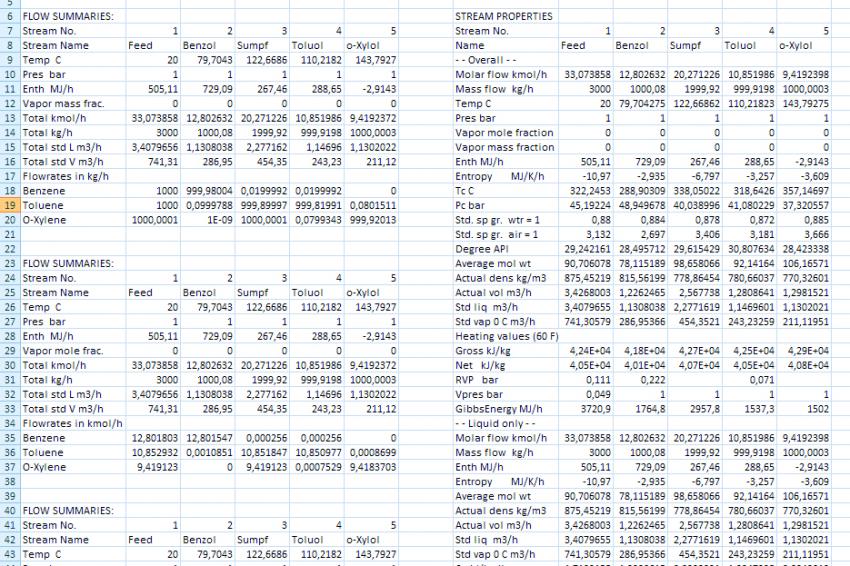

Die Simulationsergebnisse lauten für die erste Kolonne: Rückflussverhältnis = 3,9, Destillatmenge = 1.000,1 kg/h und für die zweite Kolonne: Rückflussverhältnis = 2,7, Destillatmenge = 999,9 kg/h. Damit ist die Aufgabenstellung gelöst, und das innerhalb weniger Minuten. Beide Kolonnen lassen sich nun auslegen, entweder als Bodenkolonne oder mit Füllkörpern oder Packungen. Dabei kann man wählen zwischen einer Berechnung auf Basis theoretischer Stufen in Kombination mit einer hydraulischen Auslegung oder einer kompletten Berechnung einer dimensionierten Kolonnen auf der Basis einer Masstransferberechnung (Ratefrac). Eine große Datenbank mit Parametern bekannter Hersteller ist in Chemcad integriert (Fair und Billet-Schultes Modell).

Die Ergebnisse lassen sich bequem mit allen Stoffdaten und Kosten in Excel als Report darstellen und in vorhandene Datenbanken einbinden. Andererseits kann die Simulation so in Excel eingebunden werden, dass sowohl Datentransfer als auch die Aktivierung der Simulation von Excel aus ausgeführt werden kann.

Zur Unterstützung der Simulation sind grafische Darstellungen von Stoffdaten und Gleichgewichten nahezu grenzenlos möglich. Abbildung 3 zeigt den Dampfdruckverlauf der drei Stoffe Benzol, Toluol, o-Xylol.

Weitere grafische Ergebnisse sind Stoffdaten von Strömen, Sensitivity-Studie, Phasengleichgewicht, Binodal-Diagramm, Destillatkurven, Kolonnenprofil, p-T-Diagramm, Kolonnenprofil. Abbildung 4 zeigt einen Auszug der Simulationsergebnisse, wie sie ohne große Mühe erstellt werden können.

Eigene Berechnungen können in verschiedener Form eingebunden werden, sodass eigenes Know-how mit der Simulation kombiniert werden kann. Mit der OPC- und Excel-Schnittstelle lassen sich laufende Anlagen mit Chemcad automatisch parallel simulieren (online).

Universelles Werkzeug

Chemcad lässt sich durch verschiedene Tools zu einem universellen Werkzeug ausbauen. Für die dynamische, zeitabhängige Simulation dient das Tool CC-Dynamics, für die Auslegung von Wärmeaustauschern ist das Tool CC-Therm bestens geeignet. Zur Simulation einer Batchdestillation und zu deren Optimierung empfehlen wir das Tool CC-Batch. Zur Berechnung von Druckverläufen innerhalb von Netzwerken ist CC-Safety NET hilfreich. Wer nur Phasengleichgewichte berechnen möchte, hat mit CC-Flash ein zuverlässiges Werkzeug. Das modulare System der Chemcad Suite lässt sich vielen Einsatzzwecken, ob Anlagenplanung, Optimierung oder Forschungsaufgaben, anpassen.

Mit der Chemcad-Suite spart man in der Anlagenplanung mehr als 50 % Zeit, und das bei erheblich besseren Ergebnissen. Bestehende Anlagen lassen sich viel schneller als auf herkömmliche Art optimieren. Das Ziel der zukünftigen Entwicklung sind Erweiterung der Schnittstellen, Datenbanken, Modelle und eine noch höhere Flexibilität.

Kontakt

Chemstations Deutschland GmbH

Wesel

0281/339910