Um Leerlaufverbrauch von Anlagen zu vermeiden, ist eine genaue Analyse nötig.

29.04.2015 -

So manches Unternehmen, das in den vergangenen Jahren unter schwacher Nachfrage zu leiden hatte, machte eine unschöne Entdeckung: Während die Anlage bei Volllast sehr energieeffizient ist, entwickelt sie sich bei einem Produktionsrückgang zu einem Energieverschwender. Manchmal bleibt der Energiebedarf sogar nahezu konstant, selbst wenn nur die Hälfte produziert wird. Aber auch bei voller Auslastung kommt es zu signifikanten Unterschieden im Energieverbrauch pro kg produziertem Produkt.

Allzu leicht werden solche spezifischen Lastabhängigkeiten als notwendiges Übel abgetan, das seinen Ursprung in prozesstechnischen Zwängen hat. Doch damit machen es sich Unternehmen zu leicht - und verschwenden Energie und Kosten genau dann, wenn umsichtiges Haushalten besonders gefragt ist: bei Nachfrageschwächen und Abschaltungen. Einige Beispiele aus der Praxis zeigen, wie es anders geht.

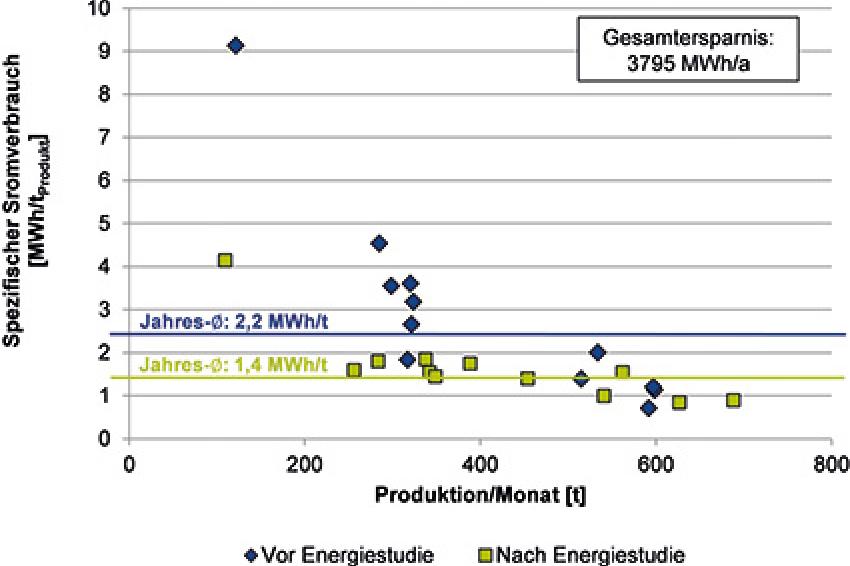

Zunächst scheitern effektive Gegenmaßnahmen daran, dass Lastabhängigkeiten und Leerlaufverbräuche nicht aufgedeckt werden. Doch dafür gibt es keinen triftigen Grund. Denn selbst wenn man die Kennzahlen einer Anlage nur oberflächlich betrachtet, ergeben sich schnell erste Hinweise. Das gilt besonders für Unternehmen, die ein Energiemanagementsystem nach ISO 50001 eingeführt haben. Sie verfügen über alle notwendigen Energiedaten, um erhöhten spezifischen Verbräuchen auf die Schliche zu kommen. Eine einfache Korrelationsanalyse von Energieverbrauch und Produktionsvolumen zeigt, wo sich ein genauer Blick lohnt. An diesen Stellen bietet es sich an, einzelne Aggregate näher zu betrachten - nicht nur im Verlauf von Jahren und Monaten, sondern idealerweise auch mit Hilfe von Wochen- und Tageswerten.

Schwieriger ist es, die Ursachen von Lastabhängigkeiten zu identifizieren und die richtigen Konsequenzen daraus zu ziehen. Selbstverständlich gibt es technische Gründe dafür, dass die Energiezufuhr mancher Aggregate auch bei sinkendem Produktionsvolumen nicht oder nur geringfügig gedrosselt werden kann. Aber unsere Erfahrung aus Dutzenden Projekten zeigt, dass es oft nicht technische Notwendigkeiten sind, die zu lastabhängigen Energieverbräuchen führen, sondern eingefahrene Verhaltensweisen und Denkmuster.

In der chemischen Industrie sind es typischerweise folgende Denkmuster, die zu unnötigen Lastabhängigkeiten führen.

„Das ist die Mühe nicht wert - das kostet ja fast nichts!"

Wasser wird meist als vernachlässigbarer Kostenfaktor angesehen, bei dem es auf ein paar m³ hin oder her nicht ankommt. Doch diese Einstellung kann zu hohen Folgekosten führen, wie dieses Beispiel zeigt: Bei einer Batch-Synthese sind vor Synthesebeginn viele Spülvorgänge nötig, sowohl um die Leitungen zu säubern als auch den Reaktor selbst. Das Unternehmen machte sich nicht die Mühe, die Menge des Spülwassers zu verfolgen oder zu limitieren. Stattdessen wurde jedes Mal großzügig mit Wasser gespült - angesichts der niedrigen Wasserkosten nach dem Grundsatz: im Zweifel lieber zu viel als zu wenig.

Doch das war zu kurz gedacht, denn das Spülwasser in den Leitungen und im Reaktor muss bei jedem Produktionszyklus mit abgekühlt und auch wieder mit aufgeheizt werden. Und dafür sind Energiemengen nötig, die durchaus ins Gewicht fallen. Um einen zusätzlichen Kubikmeter Spülwasser im ersten Syntheseschritt auf 5°C abzukühlen braucht es 200 kg mehr Eis. Und um das zusätzliche Spülwasser und das Mehr an Eis in einem späteren Produktionsschritt auf 120°C zu erhitzen, sind 210 kg mehr Dampf notwendig. Das macht bei 500 Batches pro Jahr insgesamt 100 t Eis und 105 t Dampf. Diese Energieverschwendung konnte mit nur geringen Investitionen abgestellt werden, einfach indem die Spülvorgänge automatisiert und so die Wassermenge begrenzt wurde.

„Wir gehen besser auf Nummer sicher"

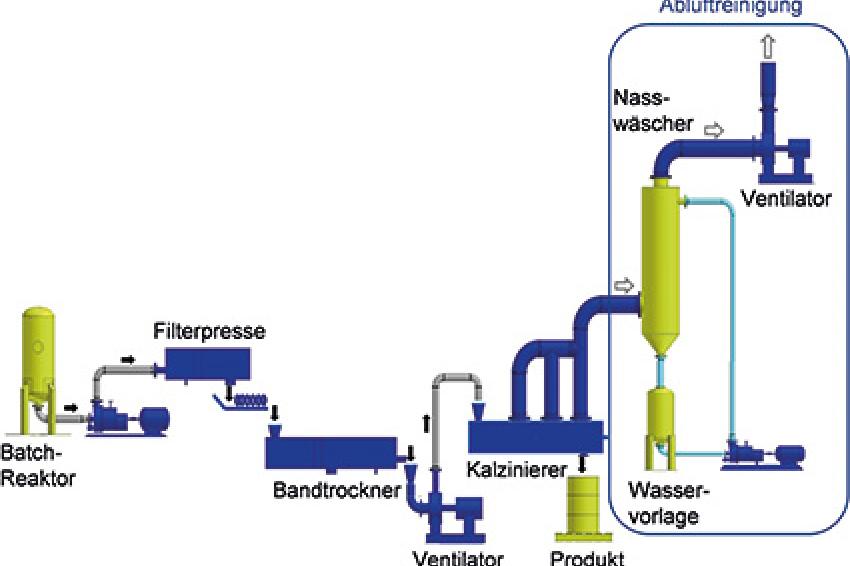

In einer Anlage entfernt ein Nasswäscher Schadstoffe aus der Abluft eines Kalzinierofens (800°C). Die Produktion ist ein Batch-Prozess und nach der Synthese, dem anschließenden Filtrieren, Trocknen und Kalzinieren des Produktes dauert es etwa noch 20 Stunden, bis der Kalzinierer so weit abgekühlt ist, dass man ihn ausschalten kann. Während die Anlagenteile, die direkt in die Produktion involviert sind, direkt nach ihrer Verwendung abgeschaltet werden, kann der Wäscher daher erst mit einigem zeitlichen Abstand abgestellt werden.

Die Analyse der Energiedaten ergab, dass selbst bei längerfristigem Stillstand der Anlage immer noch viel Energie verbraucht wurde. Die Ursache: Aus Angst vor Emissionsverstößen durch den Ausstoß von Stickoxiden und auch vor Schäden an der Anlage ließ man den Wäscher einfach bis zum nächsten Batch durchlaufen. Das bedeutete aber auch, dass der Abluftventilator (25 kW) und die Waschwasser-Kreislaufpumpe (7,5 kW) eingeschaltet blieben und so kontinuierlich erhebliche Mengen an Strom verbrauchten.

Auch hier war die Lösung praktisch ohne Investitionen möglich: Der Abschaltvorgang aller Aggregate wurde programmiert und verläuft jetzt automatisch. Während der Produktionspausen wird so deutlich weniger Energie benötigt. Pro Jahr konnte das Unternehmen den Energieverbrauch allein durch diese Maßnahme um 100 MWh reduzieren.

„Druckluft brauchen wir doch so oder so"

Als Steuerluft und auch als Medium für einzelne Produktionsprozesse ist Druckluft in chemischen Anlagen unersetzlich. Daraus ziehen viele Unternehmen die falsche Konsequenz, dass man an Druckluft zuletzt sparen sollte. Entsprechend sind die Kompressoren häufig ungeregelt und laufen mit voller Leistung durch. Dabei sind Kompressoren wahre Energiefresser und die Menge an benötigter Druckluft schwankt typischerweise sehr stark, zum Beispiel wenn Filterkuchen mittels Druckluft trocken geblasen werden oder pneumatische Förderungen nicht kontinuierlich benötigt werden.

Angesichts des großen Energiesparpotenzials lohnt es sich häufig, die Kompressoren mit Frequenzumrichtern nachzurüsten. Eine Alternative sind mehrere kleinere Kompressoren, die abhängig von der nötigen Menge an Druckluft einzeln zugeschaltet werden können. Das Einsparpotenzial ist beträchtlich: 20% sind nicht selten - und bei so manchem Unternehmen ist die Druckluft für bis zu ein Drittel des Grundstromverbrauchs verantwortlich. Hier lohnt sich ein kritischer Blick in die Energiedaten besonders.

Mit Teamwork gegen Lastabhängigkeiten und Denkblockaden

Leerlaufverbrauch und Lastabhängigkeiten konsequent vermeiden ist ein unterbelichtetes Energiesparpotenzial, das in der Chemieindustrie noch längst nicht ausgeschöpft ist. Um es zu realisieren, ist eine genaue Analyse nötig, für die es neben Energie- und Produktexperten auch das Know-how von Betriebsingenieuren, Betriebsleitern und Anlagenfahrern braucht. Nur in disziplinübergreifenden Teams ist es möglich, unnötige Lastabhängigkeiten von unvermeidbaren zu unterscheiden und geeignete Gegenmaßnahmen zu finden, die sich rechnen. In letzter Konsequenz ist es aber nicht nur eine technische Herausforderung. Mindestens genauso wichtig ist es, eingefahrene Denk- und Verhaltensmustern in der Belegschaft zu identifizieren und zu ändern.

Kontakt

InfraServ GmbH & Co. Gendorf KG

Chemiepark Gendorf, Industrieparkstraße 1

84508 Burgkirchen

Deutschland

+49 8679 7-0

+49 8679 7-4545