Instandhaltungsmanagement: Mit Kennzahlen zur Prozessoptimierung

28.07.2011 -

Instandhaltungsmanagement: Mit Kennzahlen zur Prozessoptimierung Produzenten sehen die Instandhaltung häufig nur als Kostenverursacher. Sie kann jedoch einen signifikanten Beitrag zur Unternehmensprofitabilität leisten, wenn die Entscheidungsträger des Unternehmens dieses Potential erkennen und fördern. Demnach sollte die Instandhaltung aus der Ecke des reinen Kostenverursachers heraus kommen und ihren Beitrag an der Wertschöpfung durch entsprechende Kennzahlen belegen.

Um dem internationalen Wettbewerbsdruck standzuhalten, müssen Unternehmen ihre wichtigsten Ziele durch die unternehmensweite Definition geeigneter Kennzahlen mit dem Erfolg in der Produktion und Instandhaltung verknüpfen. Recherchen in u.a. der chemischen Industrie ergaben jedoch, dass es schwierig ist, sich auf eine unternehmensweite Definition von Kennzahlen zu einigen: Bei über 75 % der Unternehmen gibt es keine direkte Verbindung zwischen den Produktions- und Instandhaltungskennzahlen und der Gewinn- und Verlust- Rechnung. Ein Kennzahlensystem kann dabei unterstützen, Fragen zu beantworten, die sich auf die richtige Instandhaltungsstrategie für eine Anlage, die Effizienz und Effektivität der Produktion und der Instandhaltung, die unterstützenden Systemen sowie die Sicherheit der Anlagen und des Arbeitens beziehen.

Es entstehen enorme wirtschaftliche Nachteile, wenn Anwender aufgrund mangelnder, unvollständiger oder falsch bewerteter Informationen eine unpassende Instandhaltungsstrategie für ein kritisches Anlagenteil wählen. So kann z. B. eine fünfprozentige Verbesserung der Anlagenverfügbarkeit in einer komplett ausgelasteten Anlage Millionen von Euro an zusätzlichem Gewinn durch mehr verkaufte Produkte bringen.

Sind die Kennzahlen eines Unternehmens entsprechend definiert, kann das Controlling sie zur raschen Ermittlung von Gewinnen bzw. Verlusten heranziehen. Hinzu kommt die Möglichkeit, anhand geeigneter Kennzahlen schnell festzustellen, wodurch bzw. an welcher Stelle der Wertschöpfungskette überhöhte Kosten oder Verluste entstehen. Nur ein Kennzahlensystem, das hierbei auch koordinierte Produktions- und Instandhaltungsmaßnahmen berücksichtigt, ist transparent genug, um Optimierungspotentiale in diesen Bereichen zu erkennen und zu realisieren.

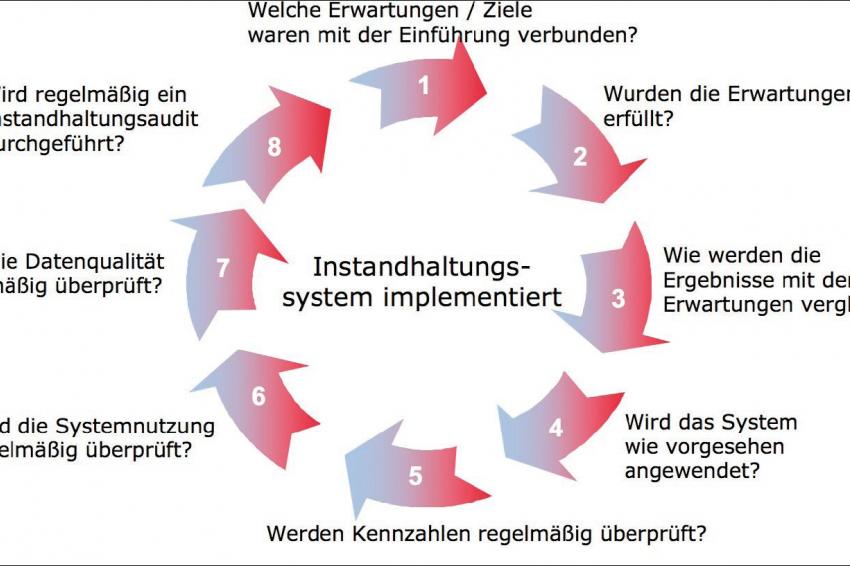

Der kontinuierliche Verbesserungsprozess innerhalb der Instandhaltung beinhaltet u.a. eine Bewertung des Zielerreichungsgrades, die Optimierung der entsprechenden Prozesse und das Monitoring des Erfolgs der eingeleiteten Verbesserungsmaßnahmen. Um ein professionelles, effizientes Instandhaltungsmanagement zu ermöglichen, müssen moderne produzierende Unternehmen computergestützte Instandhaltungssysteme verwenden. Obwohl die meisten Unternehmen ein solches System wie z. B. das SAP Instandhaltungsmodul, IBM Maximo, eine unternehmenseigene Software oder eine andere Lösung besitzen, werden die Nutzungsergebnisse aus Sicht des Instandhaltungsmanagements oft nicht erreicht. Ein Grund hierfür ist, dass die definierten Prozesse nicht ideal gelebt und dokumentiert werden. Ein weiteres Hindernis besteht darin, dass die Unternehmen nach der Einführung des unterstützenden Systems häufig keine einfachen und effektiven Möglichkeiten besitzen, um die Datenqualität und die Nutzung ihres Instandhaltungssystems zu bewerten.

Audit der Instandhaltung

Um den kontinuierlichen Verbesserungsprozess in der Instandhaltung zu optimieren und den wirtschaftlichen Erfolg seiner Kunden zu unterstützen, hat BearingPoint mit dem sog. Instandhaltungsaudit eine Vorgehensweise für die Bewertung des Instandhaltungsbereichs anhand der wichtigsten Kennzahlen entwickelt. Das Audit ermöglicht den Kunden durch eine gezielte Analyse der Instandhaltungsschwachstellen ihre Geschäftsprozesse effizienter zu gestalten. So können Unternehmen ihre Instandhaltungskosten senken und den Unternehmenswert nachhaltig verbessern.

In Einzelgesprächen mit wichtigen Trägern aus Produktion sowie Instandhaltung und mit einer detaillierten Analyse des computergestützten Instandhaltungssystems werden u.a. die Organisation, Auftragsabwicklung, Planung, Instandhaltungsstrategie, Nutzung externer Dienstleistungen und das Dokumentenmanagement der Instandhaltung bewertet. Bei einer so durchgeführten Analyse zeigte z. B. ein Instandhaltungsbereich viele Instandhaltungsaufträge mit hoher Priorität, eine niedrige Planungseffizienz und eine entsprechend niedrige Anlagenverfügbarkeit. Eine schlechte Planung führt zu häufigen Unterbrechungen der Instandhaltungsarbeit durch u.a. das Suchen von Ersatzteilen, das Warten auf unterstützendes Equipment oder fehlende Anlagenfreigaben bzw. notwendige Sicherheitsdokumentationen. Korrekturen der Instandhaltungsplanung im untersuchten Bereich verbesserten die Effektivität und Wertschöpfung des Instandhaltungspersonals erheblich. Konkret gelang es, durch eine sinnvolle Priorisierung und Terminierung der Aufträge Ersatzteile und Werkzeuge rechtzeitig bereitzustellen sowie notwendige Sicherheitsdokumente frühzeitig zu erstellen. Diese Maßnahmen reduzierten die Wartezeiten des Personals und damit unnötige Stillstandszeiten in der Produktion.

Zusätzlich ergeben sich bei Analysen des Ersatzteilmanagements oft erhebliche Einsparpotentiale durch reduziertes Inventar, ohne dass die Zuverlässigkeit der Anlage sinkt. Auch können Entscheidungen bzgl. der strategischen Richtung der Instandhaltung z. B. Insourcing oder Outsourcing durch entsprechende Kennzahlen wie Anlagenverfügbarkeit, Kosten von externen Dienstleistern oder interne Instandhaltungspersonalkosten unterstützt werden. Weiteres Potential liegt oft in der Optimierung des Computersystems selbst. So kann eine gezielte Datenbereinigung die Übersichtlichkeit erhöhen und gleichzeitig die Antwortzeiten reduzieren.

Voraussetzung für aussagekräftige Kennzahlen ist eine hohe Datenqualität. Nur so können kritische Unternehmensentscheidungen auf der Grundlage von Kennzahlen sicher getroffen werden und den gewünschten Erfolg erzielen. Die Datengenauigkeit und Datenqualität können beispielsweise auf Basis der Instandhaltungsmeldungen und bzw. oder -aufträge beurteilt werden. Sind z. B. alle notwendigen Informationen wie Anlagennummer, Ursachen und Dauer von Ausfällen oder Instandhaltungskosten pro Kostenart ausgefüllt? Wenn die Ursachen von Ausfällen eingetragen werden, ist eine Verbesserung der Anlagenverfügbarkeit über die Zeit erheblich einfacher. Sonst gibt es zu wenige oder zu ungenaue Informationen, um die Ursachen von Anlagenausfällen zu analysieren. Die Qualität von Rückmeldungen ausgeführter Tätigkeiten bzgl. der entstandenen Kosten sollte ebenfalls analysiert werden. Ist es möglich, der Reparatur einer Anlage einen genauen Preis zuzuordnen, können die Kosten zum Betreiben der Anlage genau berechnet werden. Dadurch basieren der zukünftige Geschäftsplan sowie kritische Unternehmensentscheidungen auf exakten Daten. Fehlen jedoch wichtige Informationen, berechnen die Betreiber die Kosten der Anlage falsch und die Geschäftsführer treffen im schlimmsten Fall falsche Investitionsentscheidungen.

Fazit

Die Einführung eines geeigneten Kennzahlensystems mit einer optimalen Verbindung zur Produktion und Instandhaltung ist kein einfaches Unterfangen. Dazu kommt die Herausforderung, diese Verknüpfung effektiv in einem computerunterstützten System umzusetzen. Die erwünschten Prozessverbesserungen und -optimierungen sind nur gut zu erkennen, wenn geeignete Prozeduren und Werkzeuge die Datenqualität sowie die Nutzung des Systems bewerten und die kontinuierlichen Verbesserungsprozesse unterstützen. Bei der Implementierung entsprechender Werkzeuge kann eine professionelle Beratung sehr hilfreich sein. Durch die ideale Einführung der Schritte wird das Potential voll ausgeschöpft, die Effizienz der Instandhaltungsprozesse zu verbessern, die Kontrolle über die implementierten Prozesse zu beherrschen, die Informationsqualität zu sichern und die wirtschaftliche Effizienz des Unternehmens zu verbessern.