Werner Kley: Retrofit & Zerstörungsfreie Werkstoffprüfung von Rohrleitungen

20.01.2011 -

- Der Retrofit einer Großanlage und der damit zumeist verbundene Austausch diverser Anlagenteile gehört zu den interessantesten und spannendsten Aufgaben eines Ingenieurs. Werner Kley ist als Projektleiter für Rohrleitungsanlagen und Druckbehälter bei RWE Power in der Revision verantwortlich für die Instandhaltungsmaßnahmen an Rohrleitungsanlagen einschließlich Druckbehältern des allgemein nur „Gustav" genannten 600-MW-Blocks G im rheinischen Braunkohle-Kraftwerk Niederaußem. Mit welchen Herausforderungen Ingenieure und Planer dabei zu kämpfen haben, zeigte Kley beim „Applus Symposium 2008" Anfang Januar auf Schloss Bensberg in Bergisch-Gladbach anhand einer der aufwändigsten Aufgaben, dem „Austausch der Frischdampfleitung".

Im Jahr 1972 gebaut, wurde der 600-MW-Block G des Kraftwerks Niederaußem im Oktober 1974 erstmals in Betrieb genommen. Der höchstzulässige Betriebsdruck beträgt im Heißdampf-Teil (HD) 191 bar, im Zwischenüberhitzer-Teil (ZÜ) 44 bar; die höchstzulässige Betriebstemperatur im HD- wie ZÜ-Teil 530°C; die Dampfleistung im HD-Teil 1.868 t/h und im ZÜ-Teil 1.725 t/h. Alle Leitungsteile und Formstücke der bisherigen Frischdampfleitung (FD-Leitung) bestehen aus dem Werkstoff X20CrMoV12-1.

Nach einer Laufzeit von ca. 280.000 Stunden sei die rechnerische Erschöpfung der FD-Leitung erreicht worden, so Kley. Der Grad der Zeitstandsschädigung wird nicht nur rechnerisch prognostiziert, sondern zeigt sich auch an Messungen besonders belasteter Bauteile. Diese habe man bei einer Revision 2005 einer umfangreichen Ultraschall- (UT) und Magnetpulverprüfung (MT) unterzogen und dabei auch Gefügeabdrücke im 3er- und 9er-Raster genommen. Aufgrund gefundener Mikrorisse und Porenketten wurden damals drei Rohrbögen erneuert und zusätzliche Kriech-Dehnungs-Messstellen eingerichtet. Insgesamt ergab die 2005 in Zusammenarbeit mit Compra (die inzwischen zu Applus RTD gehört) durchgeführte Prüfung aber einen gesicherten Weiterbetrieb der Anlagen bis 2008.

Retrofit ab September

Ziel der ab September 2008 stattfindenden Revisionsmaßnahmen ist eine umfassende Modernisierung und Ertüchtigung des mehr als 30 Jahre alten Kraftwerksblocks. Dazu gehören die Erhöhung des Dampfmassenstroms sowie die Steigerung der Feuerungswärmeleistung des Dampferzeugers von 1.744 MW auf 1.845 MW bei gleichzeitiger Verbesserung des Anlagenwirkungsgrades. Gleichzeitig erfolgt ein Turbinenretrofit und der Einbau einer neuen Leittechnik. Als Sondermaßnahmen sind ein neuer 3-bar-Sammelkondensatbehälter, die Sanierung der Heißdampfzwischenüberhitzer-Leitung (HZÜ-Leitung), die Tragrohr- und Heizflächensanierung am Kesseldrucksystem sowie die komplette Erneuerung der Frischdampfleitung vorgesehen.

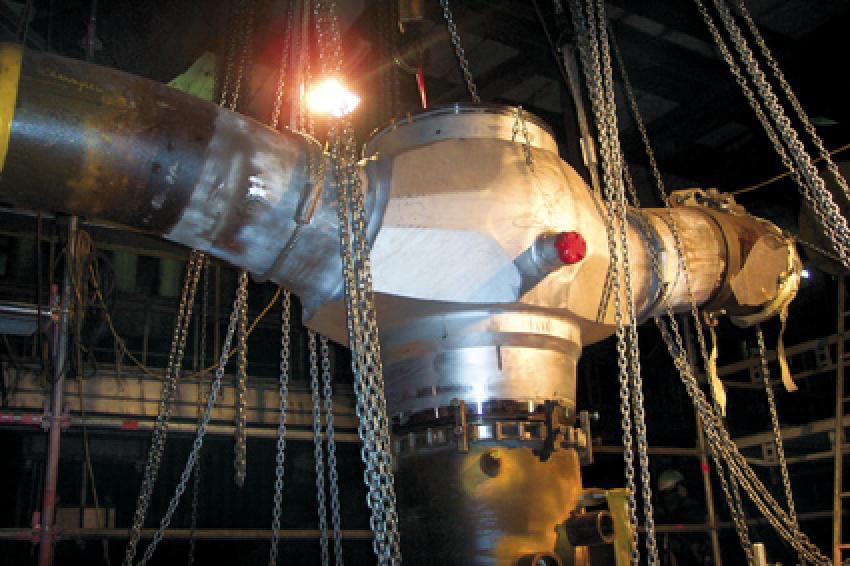

„Wir haben die neue FD-Leitung, die für 200.000 Betriebsstunden ausgelegt ist, grundlegend anders gestaltet, speziell was das Sicherheitskonzept anbelangt", berichtete Kley. So fallen die HD-Sicherheitsventile und HD-Sicherheitsleitungen weg. Stattdessen gibt es künftig zwei sicherheitsgerichtete HD-Umleitstationen mit nachgeschalteten Einspritzkühlern und neue HD-Einspritzwasserleitungen aus dem Werkstoff 15NiCuMoNb 5-6-4 (äØ 193,7 x 14,2 mm). Hinzu kommen neue ZÜ-Sicherheitsleitungen mit vergrößerter Nennweite (DN 500) aus dem Material mit der chemischen Formel 15CrMoV 5 10; der Anschluss erfolgt mit einem neuen Doppel-T-Stück in der HZÜ-Leitung. Außerdem habe man die Nennweite des 100%-Strangs der FD-Leitung (aus dem Werkstoff X10CrMoVNb 9 1) auf DN500 vergrößert und den Übergang auf die vier 25%-Stränge (li.Ø 250 x 25 mm) vor der Turbine als Formstück mit integriertem Dampfsieb konzipiert. Als Absperrorgan nach Kesselaustritt werde das Kugelformstück zwischen den 50%-Strängen (li.Ø 350 x 29 mm) und dem 100%-Strang (li.Ø 500 x 41,5 mm) als Kreuzventil ausgeführt.

Bei dieser Maßnahme werden Hauptrohr- und Kleinleitungen mit einer Gesamtlänge von 865 m und einem Gewicht von rund 154 t verbaut. An den Hauptrohren seien fast 200 Montagenähte zu fertigen. Hinzu kämen im Kleinleitungsbereich (DN10-100) weitere 500 Nähte. Geplant sei der Revisionsstart für den 6. September 2008. Für diesen Austausch der kompletten FD-Leitung habe man genau 57 Tage Zeit.

Qualitätssicherung schon im Vorfeld

Dieses enge Zeitraster könne man nur einhalten, wenn schon in der Vorbereitungsphase alle Regelwerke und Spezifikationen penibel eingehalten würden, betonte Kley. Wichtig sei bereits die Kontrolle der Materialvorfertigung, die wie alle Qualitätssicherungsmaßnahmen beim Austausch der FD-Leitung in enger Zusammenarbeit mit Applus RTD erfolge. Aber auch bei der Durchführung der Revisionsmaßnahme komme es auf äußerste Sorgfalt bei allen Prozessschritten an. Deshalb gebe es grundsätzlich Handfertigkeitsprüfungen der eingesetzten Schweißer und Reinheitskontrollen, nicht nur nach dem Vorrichten der Montagenähte. Wichtig sei ebenfalls die exakte Einhaltung der Schweiß- und Wärmebehandlungspläne aller gut 700 Montagenähte, die zudem zeitnah einer Ultraschall- (UT) und Röntgenprüfung (RT) zu unterziehen seien. Abgeschlossen werde die Revisionsmaßnahme von einer zerstörungsfreien Überprüfung aller Rohrleitungen über die gesamte Länge.

Kurzprofil Applus RTD Deutschland Inspektionsgesellschaft

Die Applus RTD Deutschland Inspektionsgesellschaft fusionierte im Juli 2007 mit der Compra Inspektionsgesellschaft für Qualitätssicherung & Rückbau. Das neue Unternehmen verfügt über fast 400 Mitarbeiter an etwa 20 Standorten. Dabei wird der Inspektionsbereich Service und Rückbau von Kernkraftwerken sowie der Bereich Sonderprüftechniken und Consulting Services erweitert. Seit Mai 2006 gehört die RTD Gruppe zudem zum spanischen Konzern Applus+International, der mit über 8.200 Beschäftigten in 29 Ländern einen Jahresumsatz von über 600 Mio. € realisiert.

Das Dienstleistungsspektrum umfasst nahezu die gesamte Palette der zerstörungsfreien Materialprüfung (ZfP), wie z.B. die Durchstrahlungsprüfung mit Röntgengeräten und Gammastrahlern, Ultraschallprüfung, visuelle Prüfung, Farbeindringprüfung, Magnetpulverprüfung, Thermografie und diverse Sonderprüftechniken zur Untersuchung spezieller Aufgabenstellungen für private Auftraggeber und für die Industrie. Unternehmen aus den Branchen Chemie und Petrochemie, Pipeline- und Anlagenbau, Offshore-Industrie, Flugzeugbau und Raumfahrt, konventionelle- und Kernkraftwerke, Gaswirtschaft und Raffinerien gehören zu den Kunden. Applus RTD Deutschland ist akkreditiert nach ISO 17020, 17025 und ISO 9002, zertfiziert nach SCC und hat die Eignungsbestätigung zur Qualitätssicherung gemäß Regel KTA 1401.