Hohe Anforderungen an die Tiefenfiltration in der Plasmafraktionierung

05.11.2018 -

Die Tiefenfiltration hat sich als zuverlässige, leistungsstarke und wirtschaftliche Methode zur Aufreinigung in feinchemischen und biopharmazeutischer Prozesse bewährt.

Die Aufreinigung ist elementarer Bestandteil vieler feinchemischer als auch biopharmazeutischer Prozesse. In diesem Zusammenhang hat sich die Tiefenfiltration als zuverlässige Methode bewährt, da sie ebenso leistungsstark wie sicher ist. Hierbei ist es einerseits entscheidend, das zu filtrierende Produkt zu schützen, andererseits spielt aus ökonomischer Sicht die Effizienz des Prozesses eine wichtige Rolle. Entsprechend anspruchsvoll gestalten sich die Anforderungen an das Tiefenfiltermedium – sei es als Flachschicht oder in der Bauform des Tiefenfiltermoduls. Die Tiefenfiltration muss dabei als Teil des gesamten Herstellprozesses zu konsistenten, reproduzierbaren und damit wirtschaftlichen Ergebnissen führen.

Am Beispiel der Plasmafraktionierung lassen sich die hohen Anforderungen an das Tiefenfiltermedium verdeutlichen, da biopharmazeutische Produkte sehr strengen und genau definierten Qualitätsanforderungen sowie verschiedenen regulatorischen Vorschriften unterliegen. Zur Wirkstoffgewinnung aus Humanplasma werden die unterschiedlichen im Blutplasma enthaltenen Proteinfraktionen voneinander getrennt. Dabei werden durch definierte Einstellung von Ethanolkonzentration, Ionenstärke, Temperatur und pH-Wert die unterschiedlichen Proteinfraktionen gezielt ausgefällt. Mit Hilfe der Filtration werden feste und flüssige Fraktionen getrennt und weiteren Prozessschritten zugeführt. Somit gilt es beim Tiefenfiltermedium, die Reinheit der Endprodukte zu sichern, die biologische Wirksamkeit der darin enthaltenen aktiven Proteine zu erhalten und gleichzeitig die Ausbeute zu steigern.

Ein geschlossenes Tiefenfiltrationssystem

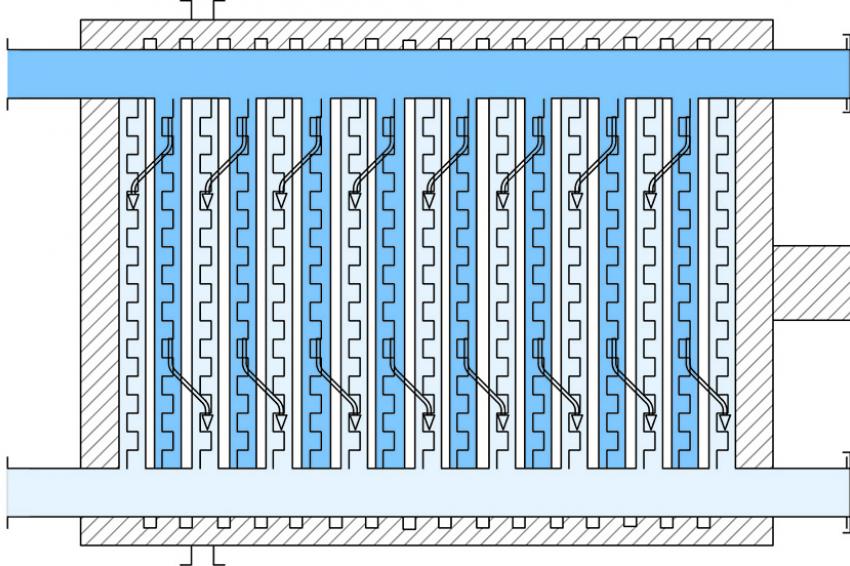

Um diesen komplexen Anforderungen der Plasmafraktionierung auch im Hinblick auf das Filtrationssystem gerecht zu werden und zugleich die Flexibilität des Anwenders an die spezifische Trennaufgabe und das Filtrationsvolumen zu erhöhen, hat Eaton das geschlossene Tiefenfiltrationssystem Beco Integra Plate in der EP-Variante entwickelt. Hierbei handelt es sich um einen geschlossenen Schichtenfilter in fünf Größen mit vertikaler Anordnung der Filterplatten. Entsprechend der jeweiligen Filtrationsaufgabe können Tiefenfilterschichten unterschiedlichster Rückhaltecharakteristik eingesetzt werden, um eine effiziente und effektive Filtration zu unterstützen.

Das Beco Integra Plate-System besteht aus einem Filterchassis mit hydraulischer Anpressung und einem Filterpaket. Das Filterpaket selbst setzt sich aus einzelnen Elementen aus Polypropylen zusammen. Die Tiefenfilterschichtentypen aus der Beco PR-Reihe, Becopad P-Reihe und die Beco PR Endura S-Stützschicht lassen sich ganz unterschiedlich einsetzen sowohl für die Schichten- als auch die Kuchenfiltration bzw. Pastenernte. In den verschiedenen Plasmafraktionierungsschritten spielt neben der Gewinnung der Zielproteine aus dem Filtrat zum Beispiel auch die Präzipitaternte eine bedeutende Rolle. Je nach Filtrationsaufgabe wird dann das Filterpaket aus Trub-, Klar- oder Rahmenelementen zusammengesetzt. Für den Filtrationsprozess werden Tiefenfilterschichten zwischen den Filterelementen aufgenommen und verpresst. Die Filterelemente sind so konstruiert, dass ein sicheres Einhängen der Filterschicht einfach möglich ist. Daher sind Auflagestangen unterhalb des Filterpakets nicht erforderlich. Die Tiefenfilterschichten können leicht nach unten aus dem Filter entsorgt werden. Die Abdichtung der Produktkanäle der Filterelemente erfolgt über die Filterschicht und es sind keine zusätzlichen Dichtungen nötig.

Skalierbar „von klein auf groß“

Das Beco Integra Plate-Tiefenfiltrationssystem ist neben den Größen von 400 mm, 600 mm und 800 mm auch in den Größen 200 mm und 1.000 mm verfügbar. Die Erweiterung der Größen ermöglicht in feinchemischen und biopharmazeutischen Prozessen die Skalierbarkeit der Filtergrößen entsprechend ihrer jeweiligen Anwendung. Mit den fünf Größen haben Anwender die Möglichkeit, im kleinen Maßstab den Filtrationsprozess unter standardisierten Bedingungen mit dem zu filtrierenden Produkt zu testen und zu simulieren. Die ermittelten Daten werden zur Auslegung der benötigten Filterfläche im Produktionsmaßstab sowie zur Auswahl der geeigneten Tiefenfilterschicht herangezogen. Mit der Möglichkeit in unterschiedlichen Maßstäben zu filtrieren, verbessert sich grundlegend auch die Flexibilität des Anwenders.

Ein Vorteil, der sich direkt wirtschaftlich niederschlägt, ist die exakte, reproduzierbare und wirtschaftliche CIP-Fähigkeit (Clean in Place). Hierdurch wird eine Kreuzkontamination zuverlässig verhindert. Weiterhin unterstützt das besondere Design der obenliegenden Produktkanäle eine gute Entlüftung. Aufgrund der optimalen Auslegung und Gestaltung der Zulaufkanäle leistet das Beco Integra Plate-System eine ideale Strömungsverteilung und Produktzuführung und unterstützt die optimale Verteilung des Unfiltrats durch einen gleichmäßigen Kuchenaufbau. Die einzigartige Konstruktion der Filterelemente sorgt zusätzlich für eine optimierte Entleerung und Befüllung des Filters. Demensprechend entsteht kein Produktverlust und es wird eine hohe Produktausbeute erzielt. Die in sich geschlossene Konstruktion des Systems führt in Kombination mit der automatischen Regulierung des Hydraulikdrucks zu maximaler Sicherheit für das Produkt und die Umwelt.

Fazit

Mit der Kombination aus Tiefenfilterschichten unterschiedlichster Rückhaltecharakteristik und dem geschlossenen Filtrationssystem Beco Integra Plate in der EP-Variante ist es gelungen, ein CIP-fähiges System zu entwickeln, das konsistente, reproduzierbare und wirtschaftliche Filtrationsergebnisse erzielt. Die unterschiedlichen Filtrationssystemausführungen in fünf verschiedenen Plattengrößen erhöhen die Flexibilität und bei der Auswahl der geeigneten Tiefenfilterschichten steht eine umfangreiche Typenvielfalt zur Verfügung. Mit fünf Baugrößen ergeben sich optimierte Skalierungsmöglichkeiten „von klein auf groß“, die es dem Anwender ermöglichen, seine Filtrationsprozesse zunächst mit kleinen Volumina zu testen und auf nahezu jeden Produktionsmaßstab zu übertragen. So wird das System den hohen Anforderungen in der Plasmafraktionierung gerecht.

Kontakt

Eaton Technologies GmbH

An den Nahewiesen 24

55450 Langenlonsheim

+49 06704 204 0