Diagnose und Monitoring von Feldbus-Anlagen

Agentenbasierte Diagnosesoftware ermöglicht große Kostenersparnisse beim Engineering und der Inbetriebnahme

Seit etwa 10 bis 15 Jahren dringen Feldbusse in alle Bereiche der Automatisierungstechnik vor. Dies ermöglicht den Übergang von zentralen zu verteilten Automatisierungsarchitekturen. Einfache Ein- und Ausgabegeräte, Aktoren und Sensoren mit analogen Spannungs- oder Stromsignalen, die jeweils einzeln an die zentralen Steuerungen angeschlossen waren, werden durch intelligente Geräte ersetzt, welche über ein digitales Kommunikationssystem, den Feldbus, miteinander kommunizieren. Durch die Dezentralisierung der Intelligenz und durch den Ersatz von Mechanik durch programmierbare Mechatronik werden auch das Engineering und die Inbetriebnahme von Anlagen immer komplexer. Die Kosten hierfür übertreffen mittlerweile um ein Mehrfaches die reinen Hardwarekosten für die Komponenten. Hier eröffnen wirksame Diagnosekonzepte ein großes Potential zur Kostenersparnis.

Die Überprüfung der korrekten Funktionalität einer Anlage, die Fehlersuche, das frühzeitige Erkennen von drohenden Komponentenausfällen und insbesondere das Monitoring des Prozesses sind von entscheidender Bedeutung für das wirtschaftliche Betreiben komplexer Automatisierungsprozesse.

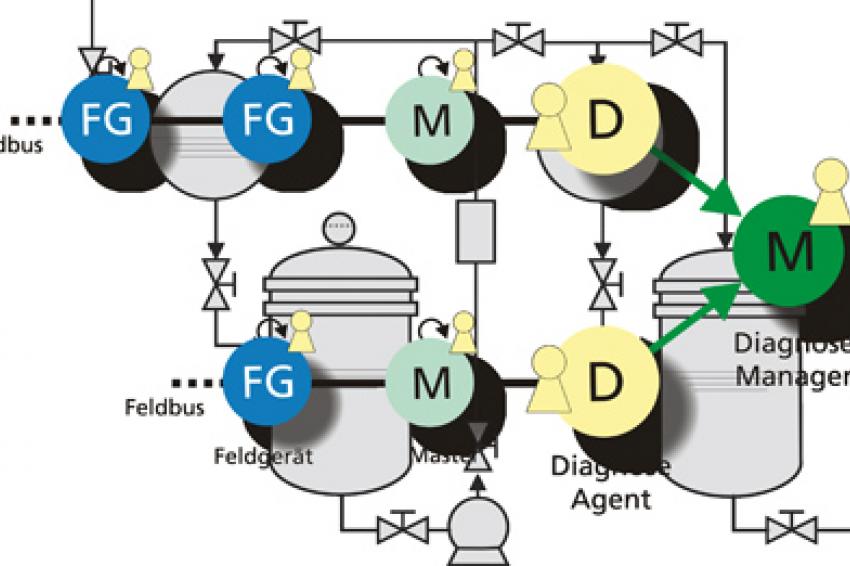

In dem vom BMBF geförderten Verbundvorhaben „Feldbus" wurden am Fraunhofer-Institut für Informations- und Datenverarbeitung (Fraunhofer IITB) Softwarekomponenten zur agentenbasierten Diagnose von feldbusbasierten Automatisierungsanlagen entwickelt. Das entwickelte Diagnosekonzept „Adrian" stellt eine integrale Komponente der automatisierungstechnischen Anlage dar und ermöglicht eine permanente Diagnose des kommunikationstechnischen sowie physikalischen Verhaltens der Automatisierungsanlage (Abb. 1).

Agentenbasiertes Diagnosekonzept

Feldbussysteme bilden das zentrale »Nervensystem« verteilter Automatisierungssysteme und stellen zum einen Gegenstand der Diagnose als auch Zugangspunkt für die Diagnose der Anlagenkomponenten und der Anlagenfunktionalität dar. Die Feldgeräte der Anlage sind verbunden über den Feldbus und kommunizieren periodisch mit der Steuerung des jeweiligen Feldbusstranges. Durch Analyse und Interpretation der Feldbustelegramme hinsichtlich ihres Kommunikationsverhaltens bzw. Prozessverhaltens ist es möglich, aus dem Datenstrom auch ohne analytisches Prozessmodell für die Diagnose relevante Merkmale zu generieren. Die Merkmale stellen eine qualitative und komprimierte Beschreibungsform der Interaktion des Feldgerätes mit der Automatisierungsanlage auf Kommunikations- und Prozessebene dar, welche durch einen logischen Entscheidungsprozess in der übergeordneten Merkmalsauswertungsstufe zu einem ganzheitlichen Diagnoseergebnis miteinander verknüpft werden können.

In Anbetracht der in einer Automatisierungsanlage zum Einsatz kommenden heterogenen Kommunikationsnetzwerke sowie der verschiedenen Softwareplattformen auf Steuerungsebene muss beim Entwurf eines verteilten Diagnosekonzeptes ein besonderes Augenmerk auf die effektive Koordination und Kooperation der verteilten Softwarekomponenten gelegt werden. Unter Berücksichtigung dieser Anforderungen wurde am IITB ein Diagnose- und Monitoringkonzept für feldbusbasierte Anlagen basierend auf Softwareagenten entwickelt (vgl. Abb. 1):

- Die Diagnoseagenten sind Software-Komponenten in den verschiedenen Feldbussträngen der Anlage, welche auf einem dedizierten eingebetteten System weitestgehend autonom ablaufen. Die Aufgabe der Diagnoseagenten ist es, die Feldbustelegramme der dem Feldbusabschnitt zugeordneten Feldgeräte zu analysieren und aussagekräftige Merkmale zu erzeugen. Im Hinblick auf die Diagnose des Kommunikationsverhaltens bzw. des Prozessverhaltens werden hierzu komprimierte verteilungsbasierte Beschreibungsformen der in den Telegrammen enthaltenen Kenngrößen bzw. Prozessdaten erzeugt.

- Der Diagnosemanager in der übergeordneten Ebene stellt eine lauffähige Einzelapplikation bzw. Teil des Leitsystems dar, welche zyklisch die von den Diagnoseagenten erzeugten Merkmale abfragt und der Merkmalsauswertungsstufe zuführt. Um eine möglichst transparente und robuste Diagnosefunktionalität zu gewährleisten, wird die Diagnoseaufgabe unterteilt in die Diagnose des Kommunikationsverhaltens sowie die Diagnose und das Monitoring des zu Grunde liegenden Prozessverhaltens.

Zur Diagnose des Kommunikationsverhaltens des Feldbusses werden die kommunikationsrelevanten Merkmale (z.B. Reponse Bit Time) der Feldgeräte als Fuzzy-Zugehörigkeitsfunktionen interpretiert und wissensbasiert in Form von Expertenregeln ausgewertet. Im Gegensatz dazu wird bei der Diagnose des unbekannten physikalischen Prozessverhaltens ein datengetriebenes Modell der Anlage basierend auf selbstorganisierenden Karten (SOM) erzeugt. Als eine nichtlineare Projektionsmethode für hochdimensionale Daten sind SOMs in der Lage, basierend auf einem unüberwachten Lernverfahren, eine topologie-erhaltende kohärente Abbildung hochdimensionaler Merkmalseingangsräume (Prozessgrößen) in einen niederdimensionalen Ausgangsraum zu erzeugen. Durch Online-Analyse des so genannten Quantisierungsfehlers der trainierten SOM-Karte kann auf einen Fehler im Verhalten des Prozesses geschlossen bzw. durch Auswertung der Trajektorienspur in der niederdimensionalen Kartenabbildung ein Monitoring des Prozessverlaufs vorgenommen werden (vgl. Abb. 2).

Ausblick

Das vorgestellte agentenbasierte Architekturkonzept und die zur Implementierung notwendigen Werkzeuge wurden am IITB anhand einer verfahrenstechnischen Demonstrationsanlage implementiert und bzgl. ihrer Leistungsfähigkeit verifiziert. Das Konzept wird gegenwärtig auf eine Vielzahl von Prozessen der verfahrenstechnischen Industrie übertragen.