Effizientes Kalibriermanagement

Endress + Hauser unterstützt bei der Optimierung von Kalibrierprozessen

Zunehmender Kostendruck in der Life Sciences Industrie veranlasst Unternehmen zu effizienteren Prozessen auch im Bereich Qualifizierung und Instandhaltung, um die dort vorhandenen Einsparpotentiale zu heben. Planung, Durchführung und Dokumentation sind grundlegende Bestandteile eines Kalibriermanagement-Systems. Sämtliche Teilprozesse bieten Potentiale zur Verbesserung und Optimierung.

Kalibrierprozesse haben zunächst einmal den Sinn, GMP-Compliance zu gewährleisten und zu dokumentieren. Diese Anforderung erreichen Pharmaunternehmen in der Regel durch Aufwendung eines fixen Qualifizierungs- oder Instandhaltungsbudgets. Chancen für eine Optimierung gehen in Richtung Minimierung der für die Kalibrierung notwendigen Anlagenstillstände, der Reduktion von kalibrierrelevanten Kosten sowie des Umgangs mit Nichtkonformitäten.

Die Erstkalibrierung kritischer Messstellen in der Wirkstoffproduktion ist integraler Bestandteil der Qualifizierung von Neuanlagen im Rahmen der Installations- oder Leistungsqualifizierung. Im laufenden Betrieb schließen sich zur kontinuierlichen Qualitätssicherung Rekalibrierungen in definierten Intervallen an. Die Basis für eine Umsetzung nach GMP-Richtlinien (Good Manufacturing Practice) bildet ein strukturierter Qualifizierungsprozess: beginnend mit der Identifizierung von Messmitteln, der Kritikalisierung und erstmaligen Festlegung von Kalibrierintervallen bis hin zur eigentlichen Durchführung der Kalibrierungen und der anschließenden Optimierung des ganzheitlichen Prozesses. Durch ein effizientes Kalibriermanagement, welches sämtliche Teilprozesse analysiert und optimiert, bietet Endress+Hauser wertvolle Unterstützung für die Betreiber von Anlagen im Sinne eines kontinuierlichen Verbesserungsprozesses.

Identifizierung und Kritikalisierung

Der erste Teilprozess eines Kalibriermanagements beinhaltet in der Regel die Identifizierung und Bestandsaufnahme aller Messgeräte seitens des Anlagenbetreibers. Das gesamte Anlagenequipment und alle zu einer Messstelle gehörenden Komponenten werden in einer Messstellenliste zusammengefasst. Diese Liste sollte auch alle Einzelheiten enthalten, wie eine Messstellenbeschreibung, lokale Informationen zur Messstelle, zum Arbeitsbereich und zur Messstellenhistorie sowie weitere Punkte, die ein besseres Verständnis der Funktionalität ermöglichen.

Der sich anschließenden Kritikalitätsbewertung kommt eine große Bedeutung zu. Sie entscheidet über die Auswirkungen eines Versagens einer Messstelle auf das Produkt, den Prozess und die Sicherheit von Umwelt und Personal. Je nach Einstufung werden Art, Umfang und Intervall der Kalibrierung festgelegt. Liefert eine Messstelle hingegen nur Informationen über den Betrieb der Anlage, wird sie in der Regel als nicht kritisch eingestuft.

Heute haben sich mehrere Modelle zur Bewertung der Kritikalität etabliert. Diese ordnen die gesamte installierte Basis an Messstellen den unterschiedlichen Kategorien zu. Geräte der höchsten Kategorie sind kritisch, d. h. sie werden nur nach Vorliegen des Werkskalibrierzertifikates vom Hersteller eingebaut, dann innerhalb eines definierten Zeitraums vor Ort erstkalibriert und in regelmäßigen Intervallen rekalibriert. Innerhalb der kritischen Geräte kann noch zwischen Einfluss auf Qualität, Prozess und Sicherheit/Umwelt differenziert werden.

Dies schlägt sich vor allem in einer Anpassung des Kalibrierintervalls nieder. Qualitätskritische Messstellen werden heute mit Kalibrierzyklen von drei bis zwölf Monaten bewertet. Bei den als unkritisch eingestuften Messstellen geht die Praxis je nach Modell stark auseinander. Mal wird erst- und rekalibriert, mal nicht. Mal wird aktiv die Funktion kontrolliert, mal reaktiv. Kann der Betreiber bei diesen Messstellen Auswirkungen auf Produktqualität oder Prozesssicherheit ausschließen, ist auch der Verzicht auf regelmäßige Kalibrierung argumentierbar gegenüber externen Auditoren.

Durchführung der Kalibrierung

Bei der Organisation und der eigentlichen Durchführung der Kalibrierungen stellt sich dem Betreiber die grundsätzliche Frage „Make or Buy?" - also nach der Entscheidung, dies mit eigenem Instandhaltungs- und Kalibrierpersonal durchzuführen, oder externe Dienstleister damit zu beauftragen. Fällt die Entscheidung für „selber machen", muss in ausgebildetes Personal investiert werden, es müssen SOPs (Standard Operating Procedure, Standardarbeitsanweisungen) für die Durchführung erstellt, Kalibrierequipment angeschafft und im Prüfmittelmanagement verwaltet werden. Einer der Vorteile ist jedoch die Möglichkeit der flexiblen Terminierung der Kalibrierungen entlang der Prozessgegebenheiten und -erfordernisse. Eine externe Vergabe basiert oft auf der Grundsatzentscheidung, sämtliche Prozesse, die nicht zur Kernkompetenz gehören, auszulagern. Insbesondere kleine und mittlere Unternehmen können durch komplette Auslagerung profitieren, weil sie dann kein eigenes Prüflabor mit dem dazugehörigen Prüfmittelbeauftragten bereitstellen müssen. Somit entfällt auch der interne Prüfaufwand der eigenen Ausrüstung.

Dokumentation der Kalibrierungen

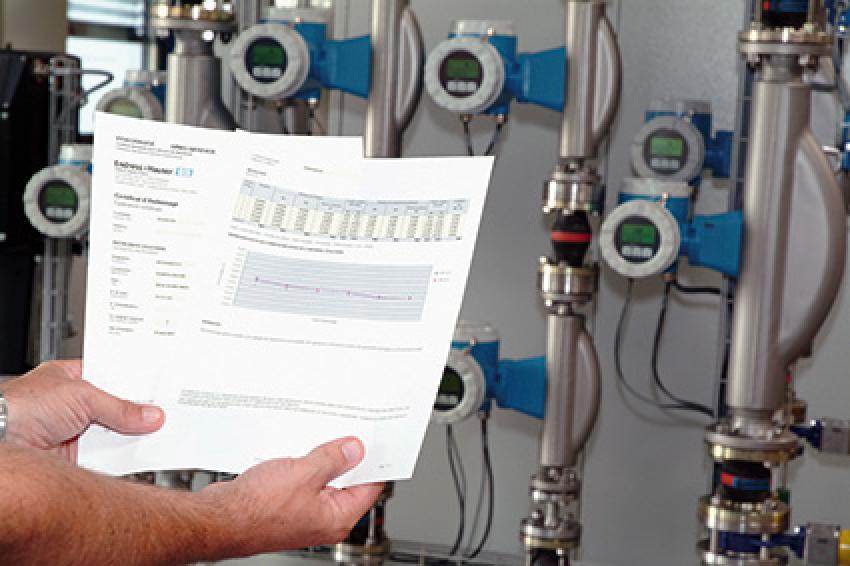

Die Dokumentation der Ergebnisse der Kalibrierungen bildet den mitunter wichtigsten Bestandteil des Kalibriermanagementprozesses ab; sie sollte den Anforderungen der ISO/IEC 17025 genügen. Mit dem Ergebnis wird letztendlich dokumentiert, ob die Genauigkeit eines Messgerätes sich innerhalb der im Rahmen der Kritikalisierung festgelegten Toleranz befindet. Dokumentierte Toleranzabweichungen haben möglicherweise weitreichende Folgen hinsichtlich der Compliance bereits hergestellter Produktchargen. Kalibrierprotokolle müssen insbesondere Aussagen zur Messunsicherheit und zur messtechnischen Rückführung enthalten.

Ansätze zur Optimierung

Die Basis für eine Optimierung von Kalibrierplanung und Durchführung kann mit einer Analyse aller Kalibrierergebnisse und der Darstellung in einem Kalibrierdatenreport gelegt werden. Ziel dieser Analyse ist es, eine Gesamtübersicht über alle Kalibrierungen und einen Überblick pro Messprinzip, Anlage oder Prozessabschnitt zu erhalten. Anhaltspunkte, auch für zukünftige Nichtkonformitäten, liefert jeweils der Abstand des Kalibrierergebnisses zum MPE (Maximum Permissible Error). Liegt beispielsweise ein Ergebnis innerhalb einer Zone nahe der Toleranzgrenze, besteht das Risiko, dass ohne korrigierende Maßnahmen die Messmittel bei der nächsten Kalibrierung sich außerhalb der Toleranz befinden. Hier sind also entsprechende Optimierungsmaßnahmen erforderlich. Noch aufschlussreicher ist die Analyse der Kalibrierergebnisse über mehrere durchgeführte Kalibrierungen hinweg durch Berücksichtigung der Kalibrierhistorie. Dadurch lassen sich Rückschlüsse ziehen, die sofortige korrigierende Maßnahmen erfordern wie z. B. eine Justage oder der Austausch eines Gerätes, die Änderung der Kalibriermethodik oder eine mögliche Neubewertung von erlaubten Fehlertoleranzen.

Hat sich der eine Firma aus strategischen Überlegungen heraus für ein Outsourcing seiner Kalibrierprozesse entschieden, kann Endress + Hauser das komplette Management und die Organisation hierfür übernehmen, inklusive Personalkoordination und Prüfmittelverwaltung. Dies verstehen wir als Weiterentwicklung unseres bisherigen Angebots als akkreditierter Kalibrierdienstleister.