Feldbusinstallation: Konzepte für eine erfolgreiche Implementierung

29.05.2012 -

CITplus - Mehrheitlich und nachvollziehbar fühlen sich Fachleute der Automatisierung bei der ersten Implementierung von Feldbus in ihrer Anlage unwohl. Eine neue Technologie zum Laufen zu bringen ist für den Ingenieur mit einem wahrnehmbaren Risiko verbunden. Dieses Risiko zu bewältigen und die Anlage in Gang zu bringen erfordert Veränderungen. Einige Konzepte haben sich bewährt, um die Feldbusinstallation gleich beim ersten Mal richtig hinzubekommen.

Feldbussysteme werden in Prozessanlagen insbesondere in explosionsgefährdeten Bereichen häufig eingesetzt. Feldbus ist der Datenhighway, der das Leitsystem mit den Feldgeräten verbindet. In heutigen Prozessanlagen sind überwiegend der Foundation fieldbus H1 und der Profibus PA eingesetzt.

Feldbus ist der Liebling des Anlagenfahrers, denn mit dem Feldbus lässt sich bei korrektem Einsatz ein substantielles Einsparpotential der Betriebskosten realisieren.

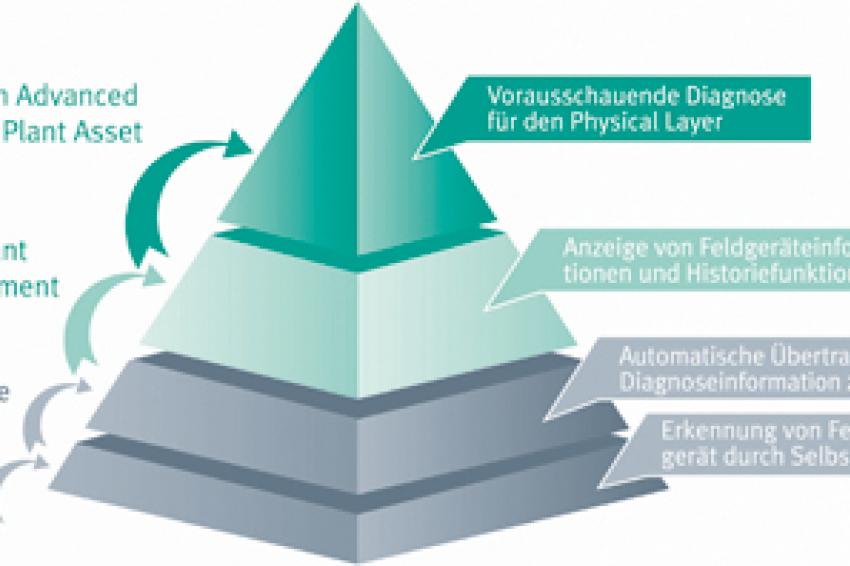

Die genannten Gründe führen zu längeren Wartungszyklen bei reduzierten Kosten. Hauptgrund ist, dass die Feldinstrumentierung erhebliche Diagnoseinformation bereitstellt. Und der Feldbus selbst kann zu vernünftigen Kosten in seiner Qualität überwacht werden. Anlagenbetreiber können von reaktiver und festgelegter Wartung auf proaktive und zustandsbasierte Instandhaltung umstellen.

Praxisbeispiel

Ein Anlagenbetreiber fuhr trotz Temperaturwarnung eines Motors das Batch im Handbetrieb zu Ende. Das rettete den Inhalt des Batches im Wert von 250.000 €. Der Motor im Wert von 400 € überhitzte. Das Instandhaltungsteam war informiert und tauschte den Motor während der Stillstandszeit zur Neukonfiguration des Prozesses aus. Eine informierte Entscheidung - ermöglicht durch den Feldbus.

Sind Kapitalkosten einsparbar?

Die Gesamtbetriebskosten (Cost of Ownership) sind der Schüssel um die Frage nach Produktivität und die erzielbare Rendite bei Investition in Feldbus zu beantworten. Da berechnetes Einsparpotential auf vielen Annahmen beruht und diese sehr individuell einzuschätzen sind, ist es für den Entscheider wichtig eine Beispielkalkulation genauestens auf die Annahmen hin zu überprüfen, und auf die eigene Anlage anzupassen.

Auch wenn sich durch den Feldbus erheblich Kabel einsparen lässt, so wird dies durch höhere Kosten für die Instrumentierung und die Leittechnikkarten kompensiert. Dies ist heute eine Frage von Skaleneffekten. Es werden nach wie vor wesentlich mehr Instrumente mit 4...20 mA Schnittstelle verkauft. Der Investitionsaufwand hält sich in etwa die Waage.

Es gibt aber weichere Faktoren, die helfen, den Kapitaleinsatz zu verringern:

Praxisbeispiel

In einer Anlage, die stark aggressive Medien verarbeitet hat der Leiter der MSR-Technik den Feldbus zunächst nach der ‚alten' Vorschrift in Betrieb genommen: Kabelweg ablaufen - Gerät anschließen - Feldbus durchmessen - händisch dokumentieren - Gerät abklemmen - mit dem nächsten Gerät das Gleiche nochmal. Das ADM wurde nur zur Absicherung eingesetzt. An einem Segment identifizierte das ADM einen Installationsfehler, der sonst übersehen worden wäre. Der Ingenieur fand Vertrauen und sagt heute: Es erfordert mehr Zeit die Kabelwege visuell zu überprüfen als die Kommunikation zu testen und zu dokumentieren.

Die Instrumente haben alle den gleichen Anschluss. Das heißt: Ein Gerätetausch während der Inbetriebnahme führt zu Null Änderungen an der Hardware der Leittechnik. Und für ein zusätzliches Instrument benötigt man lediglich einen freien Anschluss im Feld. Weder die Größe noch die Funktion spielen eine Rolle.

Multivariable Feldgeräte liefern mehr als nur einen Messwert. Drucktransmitter liefern auch noch die Temperatur. Coriolis-Massedurchflussmesser liefern zusätzlich Volumen und Dichte. Das Prozessdesign ist zur Realisierung der tatsächlich benötigten Anzahl Feldgeräte anzupassen.

Es ist nie das Kabel...

Wenn alle Kabel installiert sind liefert der Feldbus seinen größten Wert: Automatisierte Testabläufe reduzieren die Inbetriebnahmezeit vor dem Loop-Check. In der Praxis hat sich dabei folgendes bewährt:

- Adresse und Tag jedes Instrumentes im Labor einstellen

- Gerät im Feld an der richtigen Stelle montieren

- Anschließen

- Den Schirm anschließen, ggf. zurückschneiden

- Anschlussraum schließen

Der automatisierte Test wird vom Leittechnikraum mit einem softwaregestützten Werkzeug, zum Beispiel dem FieldConnex Advanced Diagnostic Modul (ADM) durchgeführt. Diese Diagnose produziert vollständige, schrankfertige Dokumentation über die Feldbusphysik selbst in wenigen Minuten. Und das Wichtigste: Die Verdrahtung bleibt unberührt. Es wird der tatsächlich gebaute Zustand dokumentiert:

Es gibt also viele gute Gründe den Feldbus in einer Prozessanlage einzusetzen. Warum mehr Zeit im Ex-Bereich verbringen als unbedingt notwendig?

_______________________________________________________________________________________________________________

Anforderungen, die ein Feldbussystem erfüllt

- Fernzugriff auf die Instrumentierung für Konfiguration und Diagnose

- Digitale und deshalb präzise Messwertübertragung

- Unempfindlich gegen Drift.

- Lange Kabelwege

- Explosionsschutz bis zu Zone 0/Div. 1

- Multivariable Geräte, zum Beispiel für Temperatur, Druck, Volumen und Masse.

_______________________________________________________________________________________________________________

Vorteile durch einen Feldbus

- Präzise Messungen für exakte und driftfreie Regelkreise

- Fehlerdiagnose aus der Leitwarte heraus für exakte, geplante Instandhaltung

- Reduzierte Aufenthaltszeit in der Anlage für Fehlersuche und Wartung.

_______________________________________________________________________________________________________________