Knick: pH-Messung in Phosgenierungsreaktionen

Verfügbarkeit, Prozessführung und Cost of Ownership optimiert

Als Phosgenierung bezeichnet man eine chemische Umsetzung mit Phosgen. Phosgen ist der Trivialname für Carbonylchlorid - ein giftiges Gas, das im Ersten Weltkrieg als chemischer Kampfstoff eingesetzt und aufgrund seiner lungenschädigenden Wirkung mit einem Grünkreuz gekennzeichnet wurde.

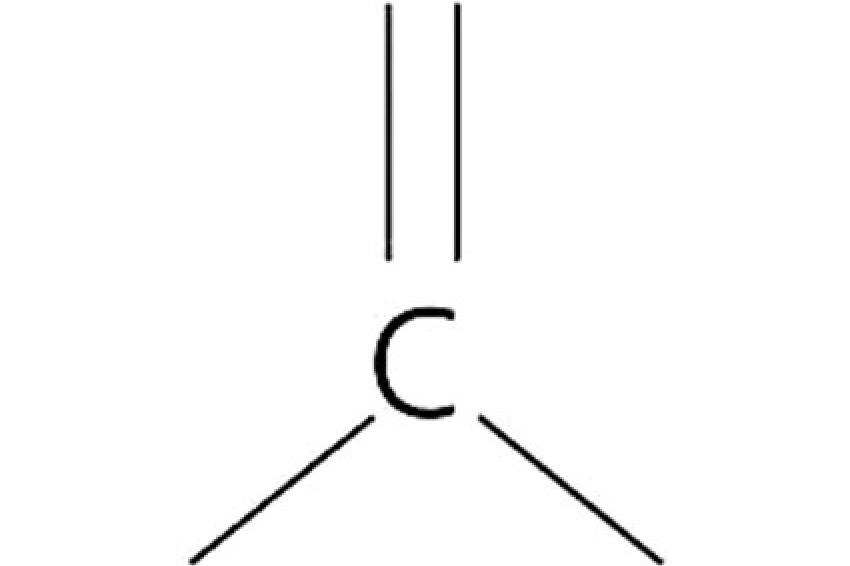

Phosgen zerfällt in Wasser (und auch schon an feuchter Luft) zu Kohlendioxid und Salzsäure:![]()

Diese Reaktion geschieht auch nach dem Einatmen des Gases; die Salzsäurefreisetzung im feuchten Lungengewebe führt dann zu Lungenödemen.

Heute wird Phosgen aufgrund seiner ausgeprägten Reaktionsfreude für eine Vielzahl von Zwischenprodukten für weitere Syntheseschritte eingesetzt. Es dient als Ausgangsmaterial zur Herstellung von Carbonsäurechloriden, Isocyanaten und damit von Polyurethanen. Aus Polyurethanen werden Matratzen, Schuhsohlen, Dichtungen, Fußböden, Lacke, Textilfasern, Klebstoffe, Dichtstoffe, Vergussmassen und vieles mehr hergestellt.

Auch die Gruppe der Polycarbonat-Kunststoffe leitet sich über Phosgenierungen ab. Bei der Herstellung von CDs finden sie Anwendung als optisch durchsichtige Schutzschicht. Weiterhin entstehen über Phosgenierungsreaktionen Zwischenprodukte zur Herstellung von Pharmazeutika, Farbstoffen und Pestiziden. Weltweit werden etwa 1,5 Millionen Tonnen Phosgen aus Kohlenmonoxid und Chlor hergestellt.

Wegen der Gefährlichkeit des Phosgens wird es heute grundsätzlich in derselben Anlage erzeugt, in der es auch verbraucht wird, um einen Transport zu vermeiden.

Pestizidproduktion

Für die Pestizidproduktion werden organische Verbindungen hergestellt, die als Zwischenprodukte für die Erzeugung der Pestizide dienen.

In einen Phosgenierungsreaktor, in dem verschiedene Phosgenierungsreaktionen ablaufen können, wird Phosgen eingeleitet. Dadurch lassen sich sehr elegant bestimmte organische Reaktionen durchführen. Einige davon laufen wasserfrei in organischen Lösungsmitteln ab. Eine pH-Messung wird dann benötigt, wenn Wasser zugegen ist. Wie beschrieben setzt sich Phosgen mit Wasser zu Salzsäure um, wobei der pH-Wert fällt. Durch die pH-Messung kann erkannt werden, ob noch Phosgen in der Reaktion vorhanden ist. Ein zu niedriger pH-Wert führt zu einem drastischen Rückgang der Ausbeute des gewünschten Produktes, es entstehen unerwünschte Nebenprodukte.

Durch die pH-Messung werden über das Leitsystem Dosierpumpen gesteuert, die entweder Natronlauge NaOH (Erhöhen des pH-Wertes) oder Salzsäure HCl (Senken des pH-Wertes) zudosieren.

Messtechnische Anforderungen

Während des Prozesses darf aus Arbeitsschutzgründen in diesem Anlagenteil niemand zugegen sein. Daher wird ein vollautomatisches und vollständig ferngesteuertes System benötigt. Da im Prozess organische Lösungsmittel eingesetzt werden, muss das gesamte System Ex-geschützt ausgelegt sein.

Die Betriebstemperaturen und Drücke im Reaktor sind zwar durchaus moderat (circa 50 °C, < 1 bar), die Herausforderungen sind jedoch das hochkorrosive HCl in Kombination mit diversen organischen Lösungsmitteln.

Verschiedene konventionelle Systeme zur pH-Messung führten zu keinen zufrieden stellenden Lösungen. Dauerhafte Email-auf-Stahl-pH-Elektroden ohne Wechselarmatur zeigten wenig plausible und inkonsistente Messwerte. Die wasserfreien Reaktionsmedien stören offenbar den Aufbau der Quellschicht der pH-sensitiven Schicht. Wechselarmaturen erlauben es dagegen, während der rein nicht-wässrigen Reaktionsphase, in der pH nicht gemessen wird, den pH-Sensor zurück zu fahren und in Warteposition zu belassen.

Konventionelle Schiebearmaturen aus PVDF zeigten jedoch ein deutliches Quellverhalten, so dass der Schiebemechanismus nach kurzer Zeit nicht mehr arbeitet. Außerdem können bei konventionellen Schiebearmaturen manche organische Lösungsmittel durch das Kunststoffgehäuse ins Innere diffundieren und dort Schäden anrichten.

Die Lösung

Die Sensorschleuse Ceramat WA 150 in Verbindung mit dem automatischen Reinigungs- und Kalibriersystem Unical 9000 erlaubt eine volle Automation dieser schwierigen Messstelle bei höchster Verfügbarkeit. Die Sensorschleuse besteht aus einer praktisch unzerstörbaren, ultraharten, hochpolierten, drehenden Keramik und einem korrosionsbeständigen carbonverstärktem, aber nicht bewegten Kunststoffgehäuse (PEEK).

In Verbindung mit der automatischen Steuerung Unical wird der Sensor ferngesteuert gereinigt und kalibriert. Während der rein organischen Reaktionsphasen verbleibt die pH-Messkette in der Reinigungs-/Kalibrierkammer der Sensorschleuse. Sie wird nur bei Bedarf von der Leitwarte aus in die Messposition gebracht.

Die automatische Hohlraumspülung verhindert Schäden durch organische Lösungsmittel, die durch das Kunststoffgehäuse diffundieren können.

INTERVIEW

Mehr Akzeptanz für Prozessanalytik

Der Name Knick steht seit über einem halben Jahrhundert für Gerätereihen für die Mess- und Regelungstechnik. In vielen Spezialbereichen ist Knick Marktführer - zum Beispiel auf dem Gebiet der Potentialtrennung, in der Analysen-Messtechnik und bei Digital-Anzeigern ohne Hilfsenergie. Produkte des Berliner Unternehmens kommen in der chemischen Industrie, in der Biotechnologie, im Anlagenbau und in der Industrieautomatisierung zur Anwendung.

CHEManager befragte Dr. Dirk Steinmüller, Leiter Marketing und Vertrieb der Knick Elektronische Messgeräte GmbH & Co. KG zum Thema Prozessanalytik. Steinmüller ist auch Vorstandsmitglied des AK „Prozessanalytik" des GdCH und Vorsitzender des FA 7 „Geräte und Systeme für Stoffanalyse und Umweltschutz" im Fachbereich Messtechnik und Prozessautomatisierung des ZVEI.

CHEManager: Herr Dr. Steinmüller, wie sieht es aus mit der Akzeptanz der Prozessanalytik als Prozessdatenlieferant in der chemischen Verfahrenstechnik? Ist die Analytik gleichberechtigt zu den klassischen Online-Messungen von Druck, Durchfluss oder Temperatur?

Dr. Dirk Steinmüller: Die Prozessanalytik hat bereits höchste Akzeptanz. Ich wage gar die Voraussage, dass sich dies zukünftig noch deutlicher zugunsten der Prozessanalytik verschieben wird. Nur die stoffspezifische Erfassung durch inline und online Analyse während des Verarbeitungsprozesses optimiert den Prozess, macht ihn sicherer, vermeidet unnötige Nebenprodukte, belastet die Umwelt weniger und schont Umweltressourcen. Die Prozessoptimierung mittels physikalischer Grundgrößen reicht dazu nicht mehr aus. Allerdings hat die Prozessanalytik in den Branchen außerhalb der chemischen Verfahrenstechnik und der Pharma-/Biotech aufgrund der Komplexität der Geräte noch Akzeptanzprobleme.

Ob Dechema, GDCh, NAMUR oder ZVEI: in vielen Verbänden und Organisationen wird über Analytik nachgedacht. Kommt man in den verschiedenen Verbänden zu vergleichbaren Ergebnissen und inwieweit sollte man die Verbandsarbeit zusammenführen?

Dr. Dirk Steinmüller: Es gibt in der Tat eine Reihe von Interessensverbänden mit sicher berechtigt unterschiedlicher Zielstellung. Der ZVEI leistet als „Geräteherstellerverbund" hervorragende Arbeit, ebenso tut dies die NAMUR als Zusammenschluss der Anwender. Ich setze große Hoffnung in den AK Prozessanalytik, der gleichzeitig unter dem Dach von Dechema und GDCh angesiedelt ist und sich als einziger dem „Trialog" verschrieben hat, also Universitäten, Anwender und Hersteller an einen Tisch zu bringen. Der Vorstand ist paritätisch aus allen drei Gruppen besetzt. Inzwischen sind auch ZVEI und NAMUR durch delegierte Mitglieder in diesem AK aktiv. Jährliche Kolloquien, die federführende Ausrichtung der EuroPact und die Ausbildungsinitiative zu einem Studiengang „PAT", um nur ein paar Themen anzusprechen, sind bereits große Erfolge dieser gemeinsamen Bemühungen.

Mit welchem Rezept setzt sich Ihr Unternehmen im Konzert der großen Anbieter von Prozessanalytik durch? Sehen Sie sich als Hecht im Karpfenteich?

Dr. Dirk Steinmüller: Der Vergleich ist vielleicht gar nicht schlecht. Wir versuchen natürlich die Schwächen der Großen herauszupicken und haben auch sorgfältig die Strategien der „hidden champions" angeschaut. Knick hat sich im Rahmen seines Gerätespektrums immer als Technologieführer mit höchstem Qualitätsanspruch gesehen. Wir werden weiter Applikationen anbieten, deren Lösung den Massenanbietern zu mühsam ist. Man darf auch nicht vergessen, dass Knick einigen weltbekannten großen Herstellern Spezialitäten als „Private Label" liefert. Gleichzeitig setzen wir verstärkt auf eigene Exportaktivitäten, dort haben wir noch vieles nachzuholen. Die überaus positive Resonanz in einigen BRIC Staaten auf „Qualität made in Germany" bestärkt uns in diesem Vorhaben.

Knick hatte bisher weitgehend die Branche Chemie im Fokus. Welche Wachstumsstrategien haben Sie bezüglich neuer Märkte und neuer Regionen?

Dr. Dirk Steinmüller: Wir müssen uns spezialisieren. Im Bereich der Trinkwasser oder Abwasseraufbereitung werden wir uns aus Preis-, Wettbewerbs- und Produktgründen wenig engagieren. Der Branchenfokus bleibt weitgehend erhalten, neben der Chemie wären die Biotech und auch Food&Beverage zu erwähnen. Hier werden wir durch spezielle Applikationen wachsen. Die regionalen Schwerpunkte für unser Wachstum setzen wir auf Südamerika, USA und China.

Kontakt

Knick Elektronische Messgeräte GmbH & Co. KG

Beuckestraße 22

14163 Berlin

Deutschland

+49 30 80191 0

+49 30 80191 200