Optimierung einer Modellemulsion mit dem psi-20 Hochdruckhomogenisator

Strategie und Technik müssen zu einander passen

Die Hochdruckhomogenisierung ist ein häufig eingesetztes Verfahren. Welche Einflüsse haben Druck, Temperatur, Emulgatorauswahl und -konzentration auf die Tropfengröße?

Die Hochdruckhomogenisatoren der PSI-Baureihe erzeugen Drücke von 180 bis 2.000 bar mit Durchflussraten von bis zu 20 l/h (PSI-20) oder bis zu 60 l/h (PSI-40) und sind darüber hinaus pharmakompatibel. Verschiedene diamantbeschichtete Interaktionskammern arbeiten mit starren Blenden – sogenannten „fixen Geometrien“, die aus Mikrokanälen bestehen. Die Interaktionskammern sind für den umfassenden Einsatz bei der Dispergierung (Emulsionen & Suspensionen), Desagglomeration, Partikelgrößenreduktion und Zellaufschluss einsetzbar. Es gibt zwei grundsätzliche Typen von Interaktionskammern, die sich in ihrem Aufbau und ihrer Funktionsweise unterscheiden. Beide Anordnungen, bekannt als Y- und Z-Geometrie, können für die verschiedenen Prozesse der Partikel- bzw. Tropfengrößenreduzierung eingesetzt werden. Anders als bei dynamischen Ventilen ermöglicht die fixe Geometrie eine extrem feine und enge Partikel- bzw. Tropfengrößenverteilung. Durch Parallelisierung mehrerer Mikrokanäle in einer Interaktionskammer kann bei gleichbleibender Produktqualität ein einfaches Scale-up durchgeführt werden.

In diesem Beitrag sollen die Einflüsse von Druck, Temperatur, Emulgatorauswahl und -konzentration auf die Tropfengröße diskutiert werden. Dazu wird anhand einer O/W-Modellemulsion aus Wasser, Paraffinöl und verschiedenen Emulgatoren der Lutensol-Reihe demonstriert, wie sich die Tropfengrößenverteilung der Emulsion über die Einstellparameter des in dieser Studie verwendeten PSI-20 optimieren lässt. Die Qualitätsanalyse der Emulsion erfolgte durch die Bestimmung der Tropfengrößenverteilung nach ISO 13318-2 mit einem Multiwellenlängen Dispersion Analyser LUMiSizer 651 unter Verwendung der STEP-Technologie.

Es wurde eine Öl-in-Wasser Emulsion (O/W) als Premix hergestellt. Dafür wurden 5 % Paraffinöl unter Verwendung verschiedener Emulgatoren aus der Lutensol-TO-Reihe in Wasser emulgiert. Als Emulgatoren dienten Lutensol TO 3, TO 5, TO 7 und TO 129.

Der PSI-20 Hochdruckhomogenisator

Für die Hochdruckhomogenisierung der Modellemulsionen wurde die Y-Interaktionskammer F12Y verwendet.

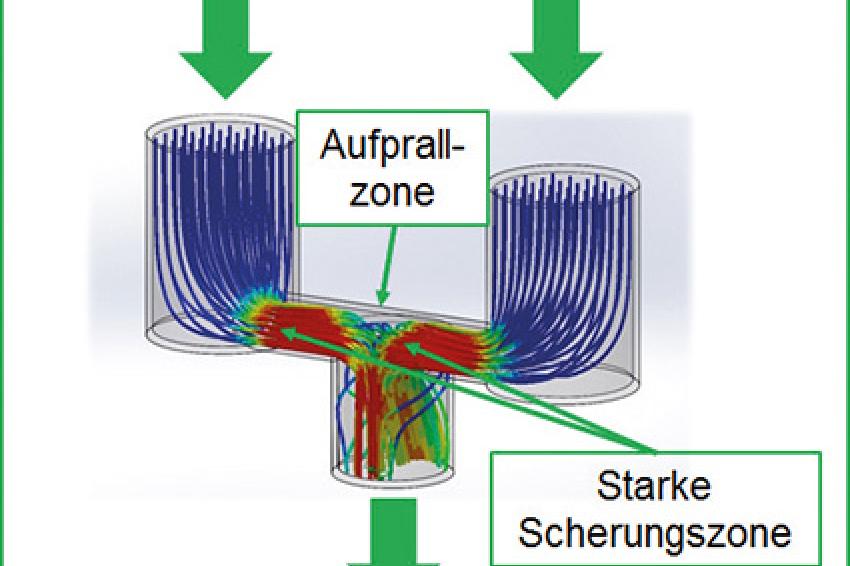

Bei der Y-Kammer wird der Premix zunächst in zwei Produktströme gleichen Volumens aufgeteilt. Diese werden beschleunigt und prallen im Wechselwirkungspunkt zentral aufeinander. Beim Aufprall kommt es zur Turbulenz und Kavitation, welche wiederrum zu einer Größenreduzierung der Tropfen bzw. Partikel führt (Abb. 1). Durch die integrierte Prozessdatenerfassung von Druck, Temperatur und Durchflussrate können stets alle Parameter kontinuierlich kontrolliert und protokolliert werden. Das leicht zu bedienende Interface und die geringe Geräuschemission von < 70 dBA vereinfachen ebenfalls das Arbeiten.

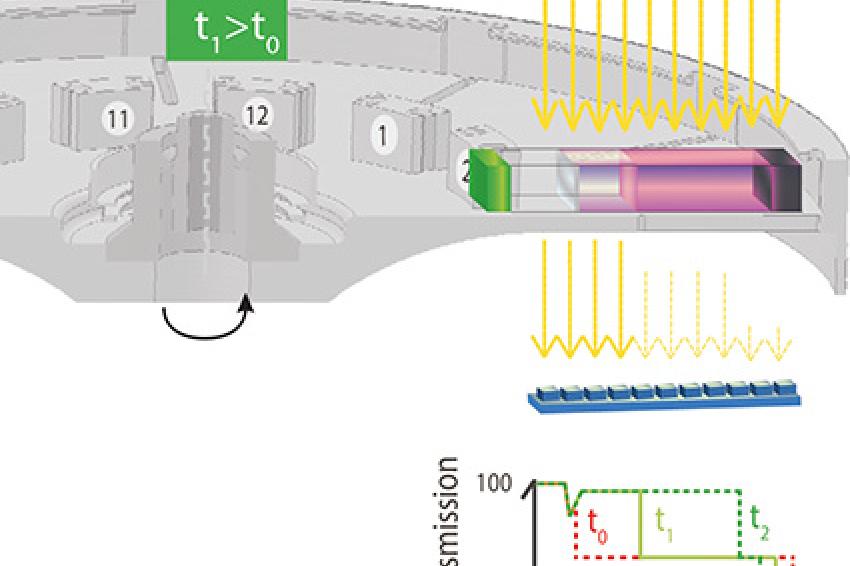

LUMiSizer

Der LUMiSizer ist eine analytische Multiproben-Photozentrifuge zur Charakterisierung von dispergierten Teilchen (fest, flüssig). Er wird insbesondere zur Bestimmung der Korn- und Tropfengröße, sowie deren Verteilung und der direkten beschleunigten Stabilitätsanalyse eingesetzt. Das Grundprinzip beruht auf einer Transmissionsmessung über dier gesamten Probenhöhe basierend auf der STEP-Technology. Es werden orts- und zeitaufgelöste Extinktionsprofile (STEP = Space and Time Resolved Extinction Profile) während der Zentrifugation für bis zu 12 unterschiedliche Proben gemessen. Über das Lambert-Beersche Gesetz wird im ersten Schritt die zeitliche und örtliche Änderung der Partikelkonzentration berechnet und anschließend basierend auf dem Stokes-Gesetz die Korngröße ermittelt. Diese First-Principle-Methode kommt ohne Algorithmen aus und muss nicht kalibriert werden. Der LUMiSizer bietet eine hohe Trennschärfe für eng benachbarte Partikelklassen und eignet sich daher für breitverteilte und auch multimodale Systeme. Der messbare Größenbereich liegt zwischen 20 nm und 100 µm. Die Proben können auch einer beschleunigten Stabilitätsanalyse in Originalkonzentration (keine Verdünnung) unterzogen werden. Der Einsatz von geschlossenen Messküvetten mit verschiedenen optischen Weglängen und Materialien ermöglicht auch Messungen in organischen Lösemitteln, stark sauren und alkalischen Medien oder von gesundheitlich problematischen Probensystemen.

In dieser Untersuchung ist die Emulsionsqualität über die Tropfengröße charakterisiert worden. Alle Tropfengrößen wurden in Doppelbestimmung bei einer Wellenlänge von 865 nm gemessen. Die Messtemperatur betrug 7 °C. Es wurden 2 mm PC-Küvetten verwendet. Der Verdünnungsfaktor lag zwischen 30 und 50.

Optimierung der Modellemulsion

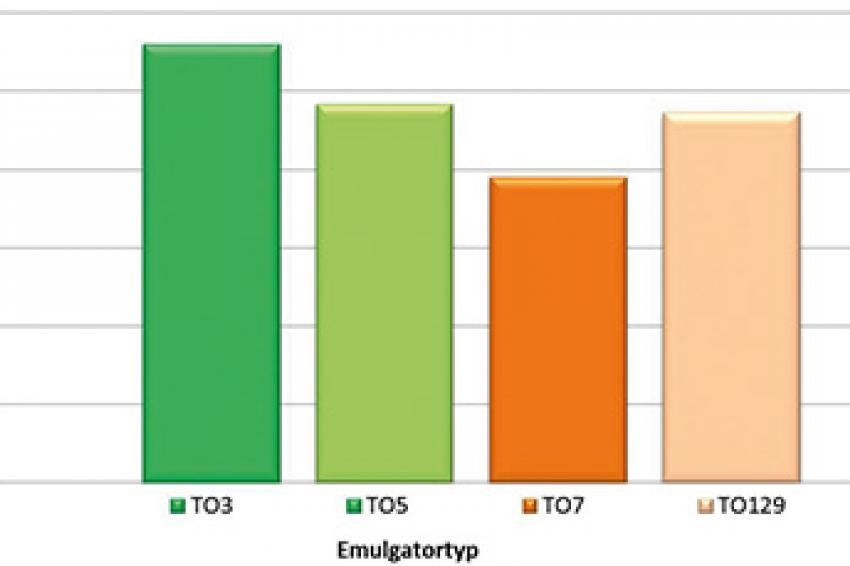

Emulgatorwahl

Die Wahl des Emulgators bestimmt unter anderem die erreichbare Tropfengröße. Es wurden vier verschiedene Emulgatortypen der Lutensol TO-Reihe untersucht: TO 3, TO 5, TO 7 und TO 129 (1% [w/w]). Bei gleichen Homogenisierungsparametern wurden unterschiedliche Ergebnisse erzielt. TO 5 und TO 129 ergeben vergleichbare mittlere Tropfengrößen. Mit TO 7 konnten die feinsten Emulsionen hergestellt werden.

Die Versuche mit den verschiedenen Emulgatoren wurden mit einen konstantem Druck (1.000 bar) gefahren. Der Prozessparameter Druck wird durch den PSI-20 digital aufgezeichnet und kann per USB-Anschluss ausgelesen werden.

Durch die definierte Kühlung des effizienten Rohrbündelwärmetauschers mittels Kühlaggregat konnte die Temperatur im Vorlagebehälter und im Produkt nach dem Rohrbündelwärmetauscher über die fünf Homogenisierungsdurchläufe bei 25 °C gehalten werden. Zwischen dem Vorlagebehälter und dem Rohrbündelwärmetauscher befindet sich die Interaktionskammer, in der die Emulsion homogenisiert wird. Die starke Scherung erzeugt Wärme, wodurch eine gezielte Kühlung insbesondere bei mehreren Durchläufen im Anschluss von Vorteil ist. Die Temperatur kann an verschiedenen Prozessschritten mit bis zu vier Temperaturfühlern gemessen und sowohl in Grad Celsius als auch in Fahrenheit angezeigt werden.

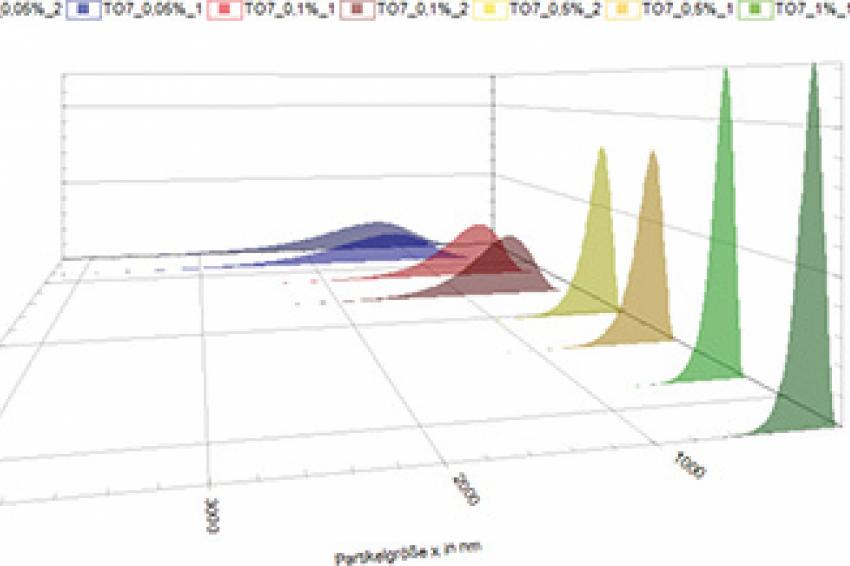

Emulgatorkonzentration

Die optimale Emulgatorkonzentration sollte aus ökonomischer Sicht so niedrig wie möglich, jedoch den notwendigen Anforderungen an der gewünschten Tropfengröße entsprechend eingestellt werden. Beispielhaft wurden vier Premixe mit unterschiedlichen Emulgatorkonzentrationen von Lutensol TO 7 angesetzt. Diese wurden nach fünf Durchläufen im PSI- 20 bezüglich ihrer Tropfengröße mittels LUMiSizer untersucht. Wie Abb. 4 belegt, war ein signifikanter Unterschied in der Tropfengröße zwischen den Emulgatorkonzentrationen von 0,05 % und 0,1 % zu sehen. Obwohl die Emulgatorkonzentration von 0,1 % immer noch sehr gering war, konnte die mittlere Tropfengröße x50 von 1.420 nm auf 736 nm halbiert werden. Als optimale Emulgatorkonzentration kann 0,5 % angesehen werden (x50=250 nm). Eine höhere Dosierung von 1 % Lutensol TO 7 reduzierte die Tropfengröße nur noch unwesentlich (x50=195 nm). Interessanterweise wird die Tropfengrößenverteilung mit zunehmender Emulgatorkonzentration enger.

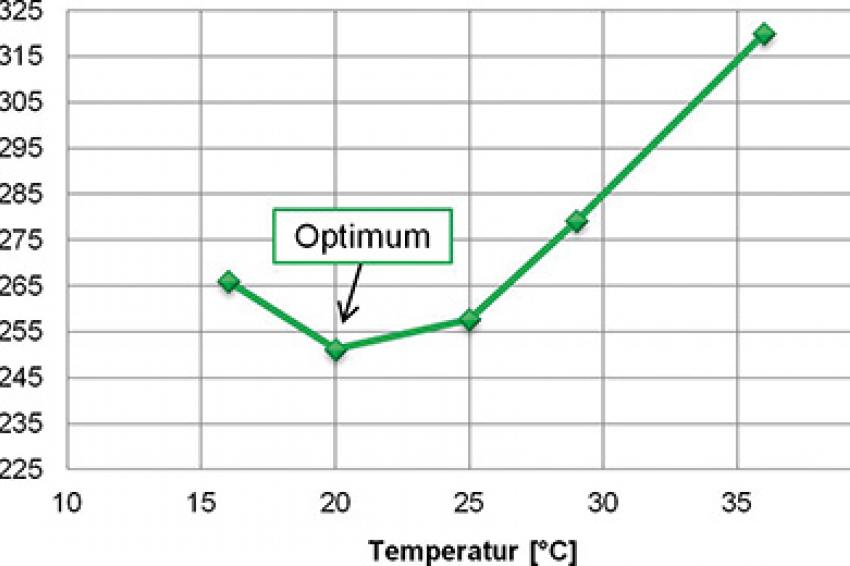

Temperatureinfluss

In bestimmten Fällen darf die Rezeptur nicht verändert werden. Am Beispiel des Emulgators Lutensol TO 3 wird exemplarisch gezeigt, wie die Tropfengröße durch alternative Parameter mit dem PSI-20 optimiert werden kann. In den vorhergehenden Tests hatte dieser Emulgator am schlechtesten abgeschnitten.

Die Eigenschaften eines Emulgators, die Viskosität und die Dichte der Öl- und Wasserphase sind stark temperaturabhängig. Jedes Probensystem hat eine optimale Prozesstemperatur. Bei diesem Modellsystem sind es 20 °C. Der Druck wurde auf 1.000 bar (fünf Durchläufe) eingestellt. Durch den Rohrbündelwärmetauscher des PSI-20 konnte die Temperatur des Produkts nach der natürlichen Erwärmung durch Reibung in der Interaktionskammer auf eine definierte Temperatur eingestellt werden. Die Temperatur des Premixes kann einerseits durch ummantelte Vorlagebehälter und andererseits durch spezielle Prozessvorlagebehälter eingestellt werden. Diese Prozessreservoire können z. B. durch vorgeschaltete Rohrbündelwärmetauscher temperiert werden, die per Tri Clamp-System angeschlossen werden.

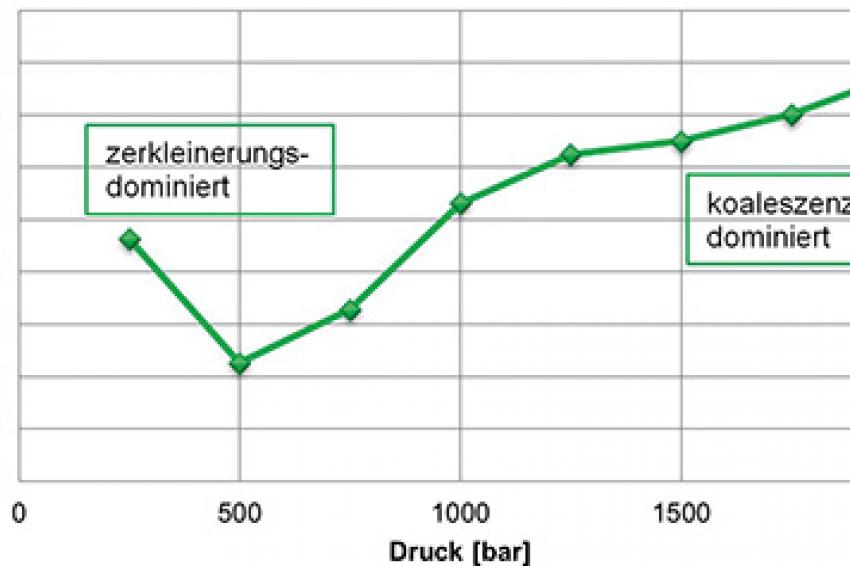

Einfluss des PSI-20 Homogenisierungsdrucks

Ein weiterer Einstellparameter ist der Prozessdruck (Energieeintrag), der maßgebend die Tropfengröße beeinflusst. Bei zu niedrigem Energieeintrag werden die Tropfen nicht ausreichend zerkleinert. Bei zu hohem Druck kann der Emulgator die neu geschaffenen Oberflächen nicht schnell genug besetzen und es kommt verstärkt zu Koaleszenz. Dank des Safety Pressure Moduls des PSI-20 fällt der Druck hinter der Interaktionskammer nicht sofort auf den Umgebungsdruck ab. Das Safety Pressure Modul verschafft dem Emulgator somit mehr Zeit, die neuen Oberflächen zu besetzen.

Fazit

Das Zusammenspiel von Optimierungsstrategie und dazu passender Analysentechnik ist essentiell für die Verbesserung der Emulsionseigenschaften (hier Tropfengröße). Es konnte gezeigt werden, dass sowohl über die Emulgatorauswahl und deren Konzentration als auch über die programmierbaren Prozessparameter (Druck, Temperatur) die Tropfengröße und Größenverteilung einer Emulsion eingestellt werden können. Die untersuchten Parameter stehen in enger Wechselwirkung miteinander. Dabei ermöglicht die fixe Geometrie aus Mikrokanälen sowie die programmierbaren Druck- und Temperaturprofile des PSI eine große Flexibilität bei sehr guter Reproduzierbarkeit. Es sei weiter unterstrichen, dass durch prozessbegleitende Analysen die Herstellungsverfahren bezüglich der Produktfunktionalität bzw. Betriebswirtschaft optimiert werden können. Im vorliegenden Beispiel erfolgte die Optimierung über die Messung der Tropfengröße mit dem Dispersion Analyser LUMiSizer. Vorteilhaft sind hier die simultane Messung von bis zu 12 Proben entweder zur direkten, beschleunigten Stabilitätsanalyse der hergestellten unverdünnten Emulsionen oder zur Bestimmung der Tropfengrößenverteilung der dispergierten Phase in deutlich höherer Konzentration als bei anderen Verfahren der Partikelmesstechnik.

Kontakt

LUM GmbH

Justus-von-Liebig-Str. 3

12489 Berlin

+49 30 6780 6030