Rheologie von Ein- und Mehrphasensystemen live im Prozess überwachen

Eine Arbeitsgruppe der University of Birmingham hat Rheality entwickelt. Damit wird es möglich, die Rheologie von Ein- und Mehrp

Moderne Produktionsprozesse im chemischen, pharmazeutischen und Lebensmittelsektor sind komplex und basieren meist auf einer kontinuierlichen Prozessführung. Mit Hilfe von Rheality wird es erstmals ermöglicht, die Rheologie von Ein- und Mehrphasensystemen live im Prozess zu überwachen (nebst anderen kritischen Faktoren).

Die neue Forschungsgruppe Advanced Measurements for Industrial Application (AMFIA) an der University of Birmingham (GB) ist Teil der Schule für Chemische Verfahrenstechnik auf dem Edgbaston Campus. Ihr Ziel ist es, ausschließlich Lösungen für industrielle Anwendungen zu entwickeln. Ihre Spezialgebiete liegen im Bereich der Fluiddynamik und Mischvorgänge und zunehmend auch auf der pharmazeutischen Prozessführung. Die Gruppe konnte kürzlich ein Patent für ein Produkt anmelden: Rheality ermöglicht es, die Rheologie eines jeden Fluids live zu überwachen und vorherzusagen.

Hintergrund

Traditionell sind rheologische Messungen zeitaufwändig und können herausfordernd sein. Für industrielle Anwendungen sind diese Messungen jedoch essentiell, um eine konstante Produktqualität sicherstellen zu können; sie sind oftmals auch Bestandteil in der Produktentwicklungsphase.

Moderne Produktionslinien mit kontinuierlicher Prozessführung bringen nicht selten Prozessvolumina von mehreren Tonnen Produkt pro Stunde hervor. Für solche Anwendungen, bei denen die Rheologie oder eine akkurate Durchflussmessung wichtig sind, versagen traditionelle Technologien oftmals.

Elektromagnetische Durchflussmesser sind in der Regel lediglich auf Wasser kalibriert, und geben somit keine wahren Messdaten für komplexe (nicht-Newtonsche) Fluide. Coriolis-Massendurchflussmesser funktionieren für Einphasensysteme, sind jedoch limitiert für eine Anwendung von Mehrphasensystemen. Bei rheologischen Messungen sind alle klassische Technologien nicht in der Lage, live Ergebnisse zu liefern. Modernere Lösungen wie Doppler Ultrasound Velocimetry (DUV) und Electrical Resistance Rheometry (ERT) verbrauchen nicht nur viel Energie, sondern haben auch Ihre Limitierungen bei Mehrphasenfluss (im Falle der DUV), funktionieren nur für konduktive Fluide (wie die ERR) und sind oftmals auch sehr kostenintensiv.

Wichtiger sind die Tatsachen,

- dass eine inkorrekte Beprobung zu einer Produktkontamination führt,

- Laborwerte nicht darstellen, wie sich das Fluid im Prozess verhält und,

- dass man eventuell für eine lange Zeit nichtkonforme Produkte herstellt, welche entweder vernichtet werden müssen (ökologische und soziale Faktoren) oder als sogenannte B-Ware verkauft werden müssen (ökonomischer Faktor).

Die Lösung

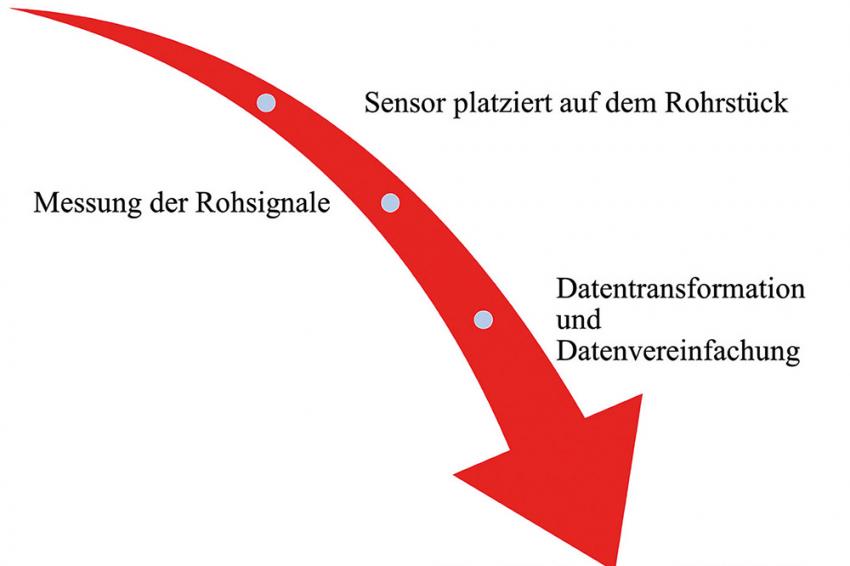

Rheality besteht aus zwei Grundkomponenten:

- Einem speziell gestaltetem Rohrstück, welches entweder am Ende einer Rohrleitung oder an jeder anderen beliebigen Stelle eingebaut werden kann.

- Einem Sensor der elastische Energiewellen detektieren kann, die mit Hilfe von selbstentwickelten Computeralgorithmen und Maschinellem Lernen ermöglichen, live Vorhersagen zu treffen.

Die Gestaltung des Systems ist sehr hygienisch, da sich keine Toträume bilden können und der Sensor niemals in Kontakt mit dem Fluid tritt. Zudem ist das Rohrstück als ein „plug-und play“ System designed worden und kann jeder Rohrfassung leicht angepasst werden.

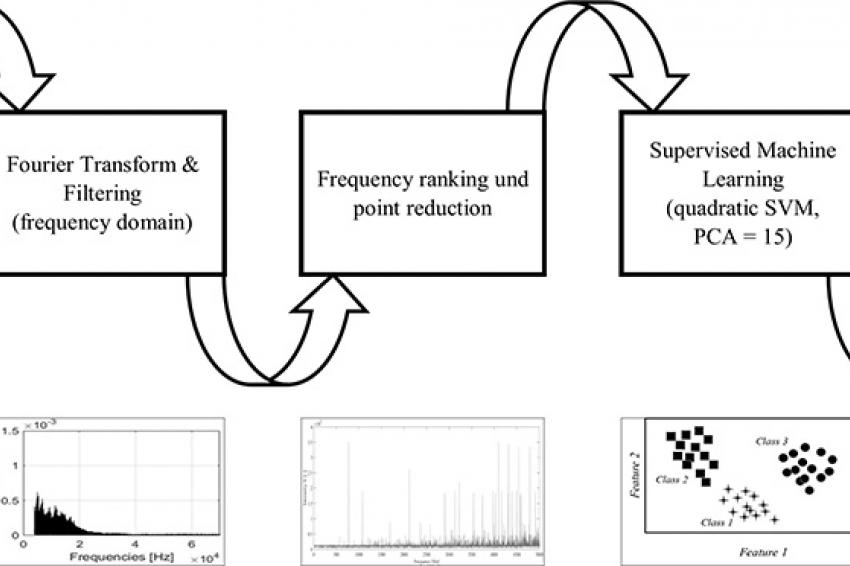

Die Grundidee ist es, sich von einer traditionellen Rheologiemessung fortzubewegen und einen Industrie 4.0 Ansatz zu gebrauchen. Elastische Energiewellen werden vom Fluid an den Sensor abgegeben. Diese Signale sind komplex, haben sehr hohen Informationsgehalt und besitzen viele Datenpunkte. Die Daten werden in einem ersten Schritt von einem Zeitsignal in ein Frequenzspektrum umgewandelt (Fourier-Transformation). Um die Datenpunkte zu reduzieren werden in einem ersten Schritt selbstentwickelte Filter angewendet. Weitere Datenpunktreduktionen basieren auf statistischen Analysealgorithmen, dem Erstellen von Signalrangordnungen und Punktauswahl und schließlich einer Hauptkomponentenanalyse. So werden initial zwischen 1.000.000 und 500.000 Rohpunkte zu 5.000 bis 1.000 Datenpunkten vereinfacht.

Der letzte Schritt ist der Einsatz von überwachtem Maschinellem Lernen. Als Lernalgorithmus wird die quadratische Stützvektormaschine (quadratic SVM) angewendet, welche für die Lösung von Klassifizierungsproblemen gebräuchlich ist.

Das System wurde für die live Vorhersage der folgenden Probleme trainiert:

- Live im-Rohr Rheologie,

- Die Detektierung von Lecks und Blockierungen,

- Für den Fall eines Mehrphasensystems den Gas/Feststoffgehalt im System,

- Die Detektion von Fluss und dessen Quantifizierung (Volumen/Massestrom).

Fazit

Mit Rheality ist es gelungen, eine nicht-invasive und nicht-destruktive Messmethode zu entwickeln, die alle oben genannten Probleme live (reale Zeitverzögerung: 500 ms) behandeln kann mit einer Akkuratesse von mindestens 95 % oder besser (gemessen an nie zuvor gesehenen und zufälligen live Signalen). Das System arbeitet sowohl für Ein- und Mehrphasensysteme, als auch bei laminarer und turbulenter Strömung.